電解法生產電池級鋰及高純級鋰工藝淺析

林 偉

(中冶賽迪工程技術股份有限公司 煉鋼事業部,重慶 400013)

金屬鋰具有質量輕、負電位高、比能量大等優點,是一種新的電池能源材料[1]。鋰電池具有比能量大、電池電壓高的電性能,并且放電電壓平穩,工作溫度范圍寬(-40~50 ℃),低溫性能好,貯存壽命長的優點,已被廣泛應用于飛機航空領域、軍事領域、電子產品領域、醫療器械等。同時在應用鋰量較大的鋰電池、含鋰結構合金以及核能發電等高新技術領域均要求鋰的純度在99.95%以上[2]。生產廠家根據市場需求進一步增加精煉工藝流程提高金屬鋰純度。

目前金屬鋰的冶煉工藝主要有熔鹽電解法和熱還原法,其中90%以上是由電解氯化鋰-氯化鉀熔鹽法制備。本文分析研究了電解法生產電池級鋰及高純級鋰的工藝流程。

1 電池級鋰及高純級鋰生產工藝流程

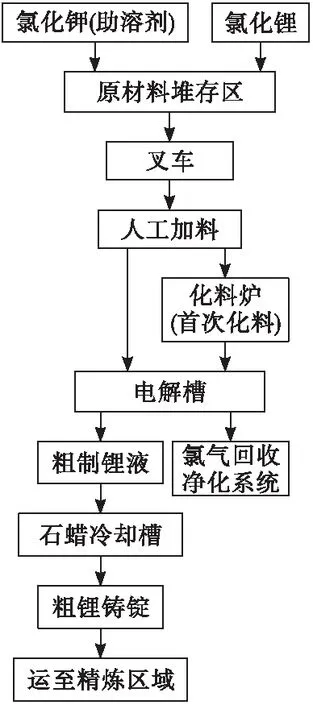

熔鹽電解法是目前工業上用于生產金屬鋰的成熟工藝。在生產電池級鋰和高純鋰產品時,增加了精煉工序,全流程工藝見圖1。

粗鋰車間電解槽首次開爐生產時,按照質量比約1∶1將原料氯化鋰和氯化鉀(助溶劑,僅首次加入)加入到化料爐中熔融(工作溫度380~420 ℃),熔融后采取負壓抽氣+虹吸作用,將電解質導入電解槽中進行電解,首次開爐后每爐采用人工加料,將固態氯化鋰從電解槽頂端加料口加入。

熔融狀態的氯化鋰和氯化鉀導入電解槽后,電解槽密封處理,通直流電進行電解。電解槽用石墨作為陽極、鑄鋼件作陰極,陽極產生氯氣,陰極產生金屬鋰。金屬鋰較電解質液輕,在負壓的作用下上浮至出鋰罐,用漏勺轉移至鑄錠瓢,通過人工注入至澆鑄模具(不銹鋼制,內表面預先涂抹液體石蠟,并置于石蠟油冷卻槽中)澆鑄成錠,自然冷卻后從模具中取出金屬鋰錠(粗鋰錠),表面涂抹石蠟油后用鋁塑復合材料進行包裝后運至精煉平臺處理。氯氣富集在集氯罐中,通過引風機負壓作用后,經收集管道進入氯氣凈化系統處理。

生產電池級鋰產品時,先將粗鋰錠置于化料爐(電加熱,280 ℃左右)中化料沉清后,再導入蒸餾罐。精煉提純過程在低溫真空蒸餾系統中進行,其目的是為了提純金屬鋰,去除粗鋰中的K、Na、Ca、Mg等雜質,高純度的液態金屬鋰注入保溫爐保溫,然后通過虹吸管注入鑄錠鍋中,通過氬氣正壓壓入漏勺中,在干燥室內通過漏勺注入到澆鑄平臺模具(不銹鋼制,內表面預先涂抹液體石蠟)中澆鑄成錠,自然冷卻后從模具中取出金屬鋰錠,表面涂抹石蠟油后用鋁塑復合材料進行包裝后進行型材加工。K、Na蒸汽通過蒸餾罐回收后用于高鈉鋰生產工藝(用于調節鋰產品鈉含量);微孔過濾濾渣置于石蠟油桶中(200 ℃左右)進行沉淀分離,輕渣主要成分為高鈉鋰全部回用于工藝(用于調節鋰產品鈉含量),重渣主要含Ca、Mg和少量金屬鋰,可外售給其他行業作為生產原料。

圖1 鋰生產車間工藝流程圖

生產高純級鋰時,生產工藝與電池級鋰基本一致,區別僅在于真空蒸餾時間長短,適當延長蒸餾時間可以得到鋰含量更高的高純級鋰產品。所得精制鋰錠在干燥室內通過擠壓機組加工成不同型號及規格的合格鋰產品。

2 電解槽的功能及參數

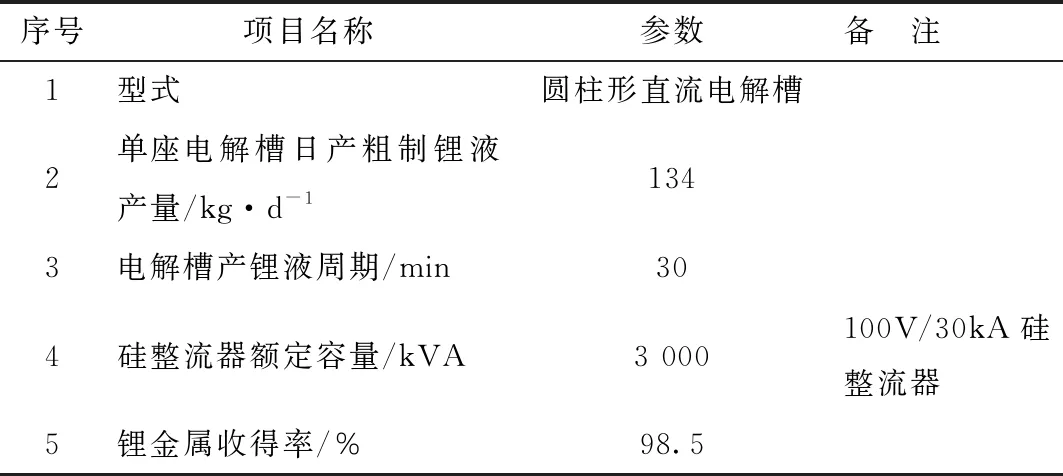

電解槽系統工藝流程見圖2。

圖2 電解槽系統工藝流程圖

國內某生產廠家的電解槽主要技術指標見表1。

表1 電解槽主要技術指標

3 真空精煉設備的功能及參數

真空精煉工序設備主要由精煉化料爐、精煉蒸餾電阻爐、蒸餾罐、真空泵系統(可移動式)、鑄錠保溫爐、鑄錠爐等組成。真空精煉流程見圖3。

圖3 生產電池級鋰及高純級鋰真空精煉工藝流程圖

國內某廠家的精煉化料爐采用電阻加熱,加熱溫度約280 ℃,并可與精煉蒸餾用電阻爐共用。精煉蒸餾用電阻爐采用電阻加熱,與蒸餾罐及真空泵系統配套使用,對熔融后的粗制金屬鋰液進行真空精煉,加熱溫度在200~500 ℃。粗制鋰錠熔融后,在蒸餾罐內進行真空蒸餾精煉處理。

真空泵系統(可移動式),與蒸餾罐配套使用對液態金屬鋰進行真空精煉,工況下真空度約1 Pa,每爐真空處理時間8 h。

經真空處理后的金屬鋰液,虹吸至鑄錠前保溫爐進行保溫,該爐子采用電阻加熱形式,保溫溫度約240 ℃,每爐保溫時間約1.6 h。

液態金屬鋰在保溫爐保溫后,虹吸至鑄錠爐,該鑄錠爐主要起緩沖及保溫作用,然后金屬鋰通過吹氬氣正壓壓入干燥間內進行包裝后型材加工。

國內某生產廠家的真空精煉處理工序主要技術指標見表2。

4 結 論

經過對電解法生產電池級鋰及高純級鋰工藝流程和關鍵裝備性能參數的研究,獲得以下結論:

表2 真空精煉處理工序主要技術指標表

(1)采用真空蒸餾+電阻加熱配套的工藝技術生產,能夠大幅度縮短真空處理時間;

(2)采用電阻加熱式化料爐,溫度分布均勻,物料燒損率低,有效降低電耗;

(3)采用真空蒸餾技術,可有效去除金屬鋰液中的K、Na、Ca等雜質,提高金屬鋰的純度及產品質量。

(4)液態金屬鋰的傳輸采用虹吸及氬氣正壓驅動,有效避免了鋰液與空氣的接觸,在降低勞動強度的同時,保證了鋰液較高的潔凈度。