混砂車加砂排出壓力波動問題分析

武瑞娟

摘要:混砂車作為壓裂機組的供液樞紐,主要作用是將混砂罐內的壓裂混合液以特定的排量、壓力通過集流管匯注入壓裂設備。保證混砂車加砂過程中排出壓力的穩定性,對壓裂作業的效果至關重要。本文通過分析川渝地區壓裂工況下混砂車加砂過程中排出壓力波動的原因,從設備本身和操作規程環節制定解決方案,確保壓裂液以穩定壓力排出,確保壓裂工藝的正常運行。

關鍵詞:混砂車;壓裂作業;排出壓力;操作規程

中圖分類號:TE9? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)12-0134-02

1? 川渝工區壓裂施工模式

壓裂施工通過向地層注入高壓流體使井底地層形成具有足夠大小的填砂裂縫,以增加油氣的流動性,提高油氣單井產量。混砂車作為壓裂機組的供液樞紐,主要作用是以一定排量和壓力將壓裂混合液通過集流管匯供給壓裂設備。混砂車加砂混合作業流程見圖1。

與常規水力壓裂相比,頁巖氣壓裂工況所需功率更大,壓力更高,作業時間持續更久。為提高施工穩定性及可靠性,川渝頁巖氣工區壓裂施工方普遍采用兩臺混砂車聯合供液的方式:其中一臺混砂車單獨完成供砂。如按照兩車排量1:1的分配方式作業,供砂混砂車實際最大排量在9m3/min左右,最大砂比接近40%。目前,工區壓裂泵注程序化作業趨于最優穩態,施工排量普遍在14~18m3/min之間,最大工藝砂比在20%以下。

2? 加砂壓力波動現象

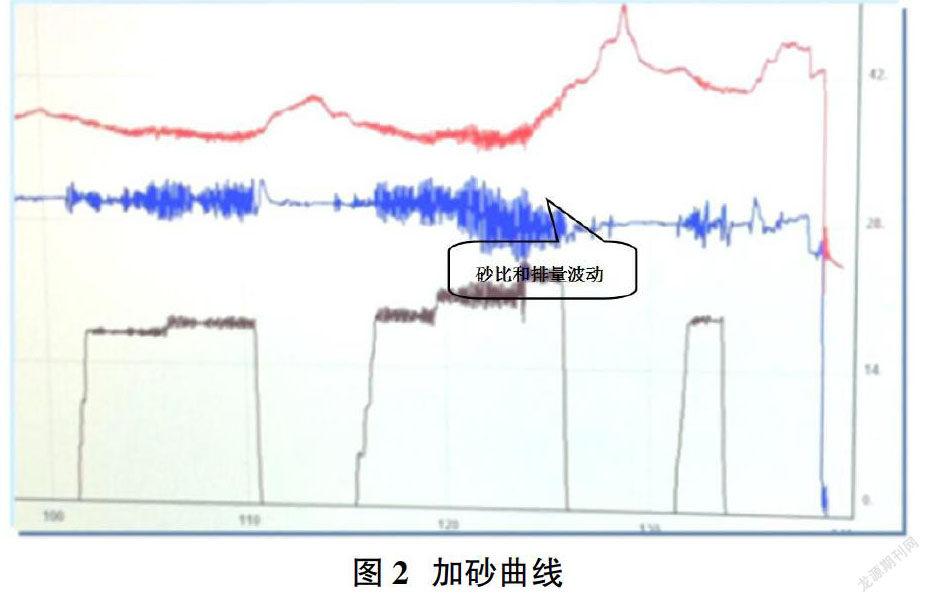

壓裂作業按泵注程序預施工過程中,混砂車基液排量達到穩態時,排出壓力也將保持相對穩定。施工階段,混砂車開始提砂作業,即砂子通過輸砂器絞龍旋轉遞送進入混合罐。同時,經過混合攪拌的壓裂液由排出泵送入排出管匯。結合當前施工現狀和作業要求,排出壓力需要穩定保持在0.30~0.45MPa左右,混砂車才能較好的保證壓裂泵的供液充分。當砂比大于10%時,排出泵排量呈現幅度較大的急劇波動,壓力最高降至0.2MPa以下。加砂過程部分施工參數曲線如圖2所示。

3? 問題分析

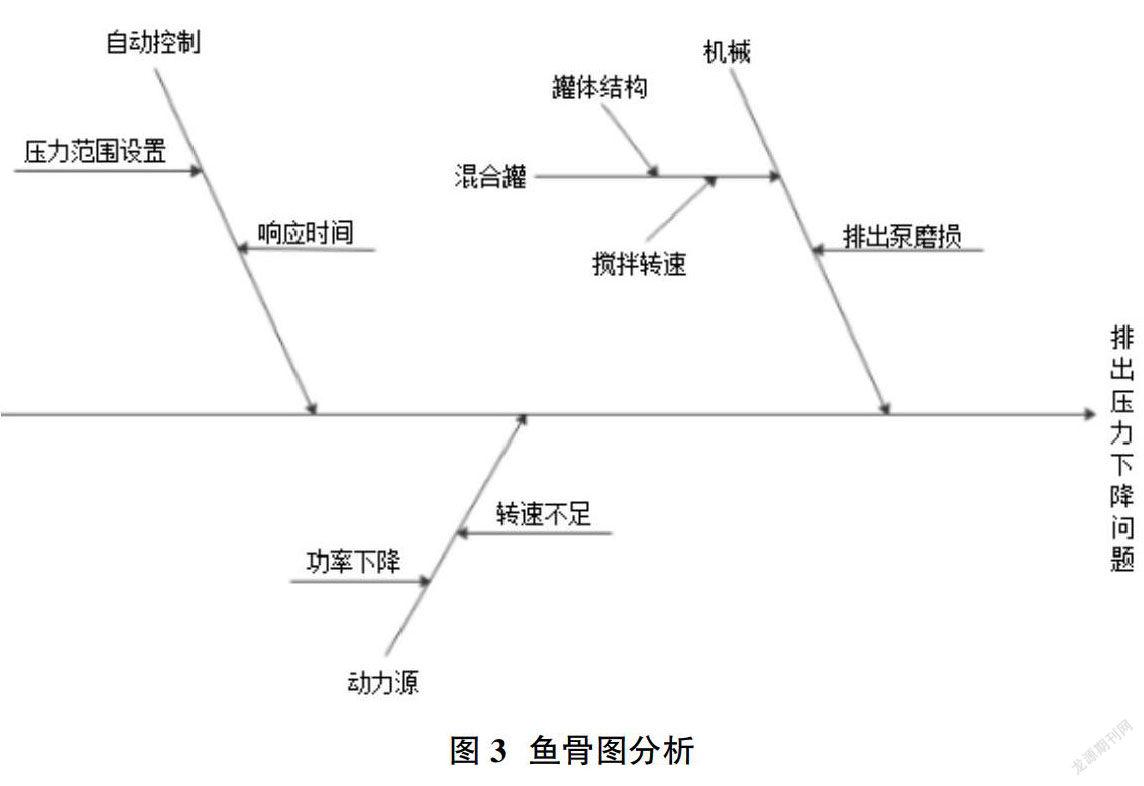

結合川渝工區的作業模式,排出壓力下降問題的魚骨圖分析見圖3。

3.1 自動控制

3.1.1 壓力區間范圍設置

排出泵作業過程中負載變化必然會導致壓力波動,設定自動控制模式下的壓力區間范圍,對于壓裂液的正常泵送意義重大。其具體表現為:當排出泵負載波動造成的壓力變化跳出設定區間時,系統將控制排出泵調節自身轉速以調整壓力恢復為區間設置范圍內的數值。

按照施工要求,排出砂泵壓力區間范圍設置應至少在0.3~0.45MPa之間。壓力區間的設置僅為排出泵在設定區間內的轉速調整提供數據反饋,并不能對排出泵負載增大引起的壓力下降進行響應。

3.1.2 控制系統檢測與響應

當排出壓力波動超出區間變化時,自動控制系統得到反饋,系統響應后將調整馬達轉速以調整輸入功率。若控制系統響應時間出現延遲,排出壓降過大必然導致排出壓力大幅度波動。另一方面,當壓力變化時,排出泵轉速百分比在系統設定下隨之發生變化。正常設定的系統程序將在有效時間內及時調整馬達轉速,以提升排出壓力至正常水平。

3.2 機械

混合罐容積普遍為1.2m3,施工排量需要保持在9m3/min左右。混合罐內液體和固體顆粒的混合,需要在短時間內達到相對均勻的效果,才能保證排出泵達到施工要求的排量和壓力。影響混合效果的因素有:

3.2.1 罐體結構

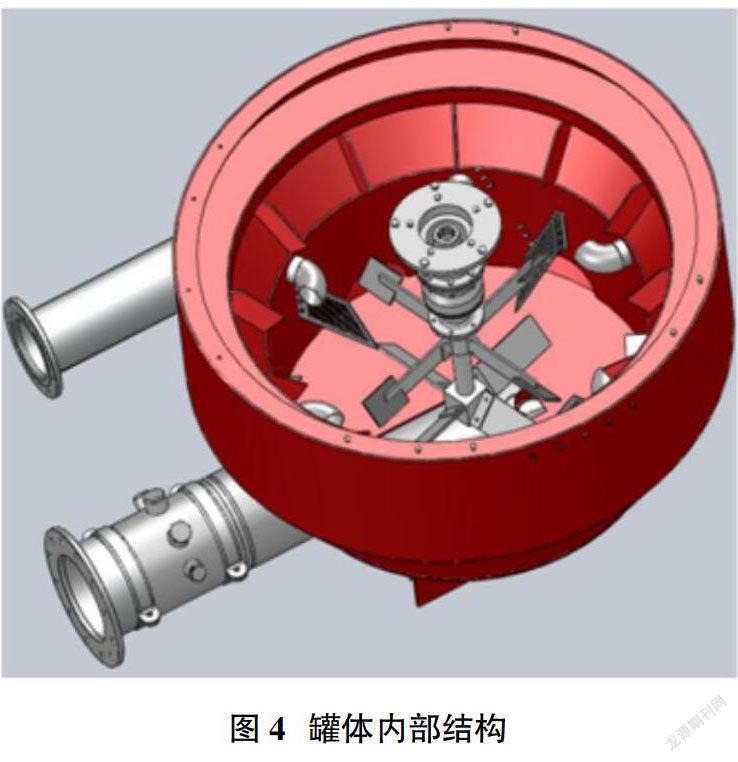

罐體結構的差異主要表現在進液方式、出液方式、穩流效果等方面(見圖4)。

混合罐內外罐的結構及導流板的結構,可減少進液的旋流;上中下三層進水方式保證液面的穩定性;中部出液的方式保證大排量時液量的供應等。

此結構下液體在由外罐進入內罐后,可迅速形成穩流,極少飛濺。可見,當前罐體結構相對完善,對混合效果基本無影響。

3.2.2 攪拌轉速

攪拌葉輪布置于混合罐的中部,由上下兩層葉輪組成,并成斜45°角布置。攪拌罐流場速度矢量圖中可以看出,當攪拌轉速增大時,在攪拌葉輪附近明顯有大的漩渦出現。漩渦的出現有利于攪拌均勻,而漩渦過大將對排出泵供液穩定性造成擾動。當實行加砂時,攪拌馬達的轉速對于壓裂液體系的混合均勻性至關重要。

3.2.3 排出泵磨損

由于壓裂施工是加砂作業,砂粒進入排出泵內,長期施工造成離心泵葉輪及泵殼內部磨損。當負載增大時,雖然可以保證足夠的輸入功率,但離心泵建立不起足夠的排出壓力,從而造成壓力的下降。

3.3 動力源

整機運作過程中,發動機通過分動箱取力,連接液壓泵為整機各系統提供動力。液壓系統連接動力輸出端與機構執行端,并通過各連接馬達調控各機構間的運行參數。

同時,工區加砂普遍采用三種密度的支撐劑,不同密度的支撐劑通過不同的砂罐進行添加。在階段加砂過程中,只能采用單筒輸砂器進行加砂。這樣下砂時,尤其是大砂比的情況下,大量砂子快速且集中進入罐內,造成砂液難以及時得到混合均勻。

發動機轉速偏低和輸出功率下降會導致液壓泵轉速偏低,液壓油輸出流量不足,液壓馬達轉速達不到工作要求。因此:將導致混合罐攪拌馬達攪拌效果不佳,壓裂液體系混合不均勻,密度波動導致泵負載發生變化;以及直接造成排出離心泵輸入功率下降。

發動機故障的原因主要有:①機油濾芯未定時更換,導致機油失效;②空濾濾芯清潔不達標,導致油料燃燒不充分;③內部潤滑脂缺失,導致機械磨損,輸出功率下降。

4? 結論和解決措施

通過以上分析,針對目前的作業參數條件下,壓力下降的根本原因就是發動機故障、壓裂液體系的變化以及泵效的下降。因此,處理加砂過程中排出壓力波動的解決措施主要有:

4.1 攪拌轉速的調整

根據施工時數據及操作方式可以發現,當操作工得到加砂指令時,可預先提高攪拌轉速10%左右。在加砂過程中,時刻關注排出泵轉速比,如果轉速比急劇升高,應繼續提高攪拌轉速直至排出穩定。停砂時,應預先降低攪拌轉速至50%左右,待排出轉速比穩定。

4.2 加砂停砂時應階梯變化

在加砂停砂的過程中,建議以階梯提升方式,如18%的情況下,可由5~10~15~18的方式變化,中間可適度停頓3s左右,觀察壓力及排出泵轉速變化情況。

4.3 定期檢查砂泵情況

排出砂泵屬于磨損件,應定期檢查:一是需要拆開砂泵,檢查葉輪、泵體、定子的磨損情況;二是調整砂泵葉輪側隙,調整量為1~2mm。

4.4 定期檢查發動機

加強日常維護保養,定期更換機油,清洗燃油箱、輸油泵、濾網及管路,檢查發電機、起動機、清洗并加注潤滑脂。

參考文獻:

[1]林蕾.兩種壓裂車在頁巖氣開發中的應用分析[J].工程建設與設計,2020(14):61-62.

[2]冉旭東.水力壓裂用混砂車輸砂裝置研究[J].化工管理,2020(23):197-198.

[3]楊小濤,白田增,任勇強,陳如鶴.油田混砂車自動控制系統的研究與應用[J].中國新技術新產品,2020(14):74-75.

[4]吳漢川,王峻喬,仇黎明.混砂車吸入排出性能研究[J].石油機械,2013,41(03):92-95.