關(guān)于機(jī)械數(shù)控機(jī)床位置控制及誤差補(bǔ)償初探

李玉龍

摘要:在現(xiàn)今的工業(yè)化生產(chǎn)中,數(shù)控機(jī)床發(fā)揮著重要作用,數(shù)控機(jī)床的使用大大提高了工業(yè)生產(chǎn)效率,但其也成為影響產(chǎn)品質(zhì)量的一個(gè)關(guān)鍵因素,如當(dāng)數(shù)控機(jī)床位置控制精度較低時(shí),產(chǎn)品質(zhì)量將無(wú)法得到保障。基于此,本文通過(guò)調(diào)查法、文獻(xiàn)法對(duì)數(shù)控機(jī)床位置控制與誤差補(bǔ)償措施進(jìn)行分析路論述,希望能為相關(guān)工作帶來(lái)些許幫助。

關(guān)鍵詞:數(shù)控機(jī)床;位置控制;誤差補(bǔ)償

中圖分類號(hào):TG659? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻(xiàn)標(biāo)識(shí)碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號(hào):1674-957X(2021)12-0099-02

0? 引言

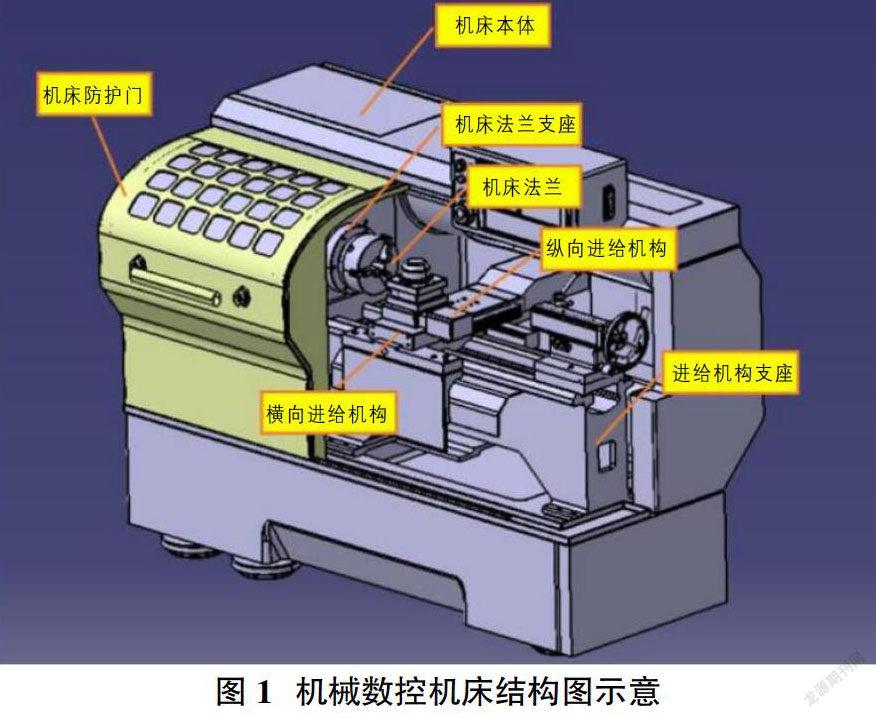

目前,機(jī)械數(shù)控機(jī)床在工業(yè)生產(chǎn)領(lǐng)域應(yīng)用的最為廣泛,該類數(shù)控機(jī)床主要是用于軸類和盤類零件以及任意錐角的內(nèi)外圓錐切削與加工,并可進(jìn)行鉆孔以及擴(kuò)孔等操作。在應(yīng)用機(jī)械數(shù)控機(jī)床進(jìn)行生產(chǎn)時(shí),需采用先進(jìn)的控制方法對(duì)機(jī)床位置進(jìn)行控制,使機(jī)床有較高的精度,從而讓產(chǎn)品生產(chǎn)質(zhì)量得到保障。在對(duì)機(jī)械數(shù)控機(jī)床位置進(jìn)行控制時(shí),主要有剛性控制與柔性控制兩種方法,在具體操作過(guò)程中,利用有限元軟件來(lái)控制機(jī)床加工耦合性,從而讓數(shù)控機(jī)床位置有較高的精度。研究與實(shí)踐證明,這種位置控制方法有一定的科學(xué)性與可行性,但是也存有缺陷。如數(shù)控機(jī)床在加工生產(chǎn)過(guò)程中其自身會(huì)產(chǎn)生振動(dòng),上述控制方法未能充分考慮到機(jī)床振動(dòng)對(duì)機(jī)床位置精度的影響,因此也會(huì)有誤差產(chǎn)生。下面結(jié)合實(shí)際,就機(jī)械數(shù)控機(jī)床位置控制與誤差補(bǔ)償問(wèn)題做具體分析。

1? 機(jī)械數(shù)控機(jī)床位置控制精度與誤差

1.1 機(jī)械數(shù)控機(jī)床位置變化原因

機(jī)械數(shù)控機(jī)床在運(yùn)行時(shí)是按照事先編制好的程序與輔助參數(shù),按照既定的軌跡(路線)來(lái)對(duì)零部件進(jìn)行精準(zhǔn)加工,通過(guò)機(jī)械化的操作與控制減少人為加工誤差,同時(shí)提高產(chǎn)品加工速度,降低產(chǎn)品加工成本[1]。

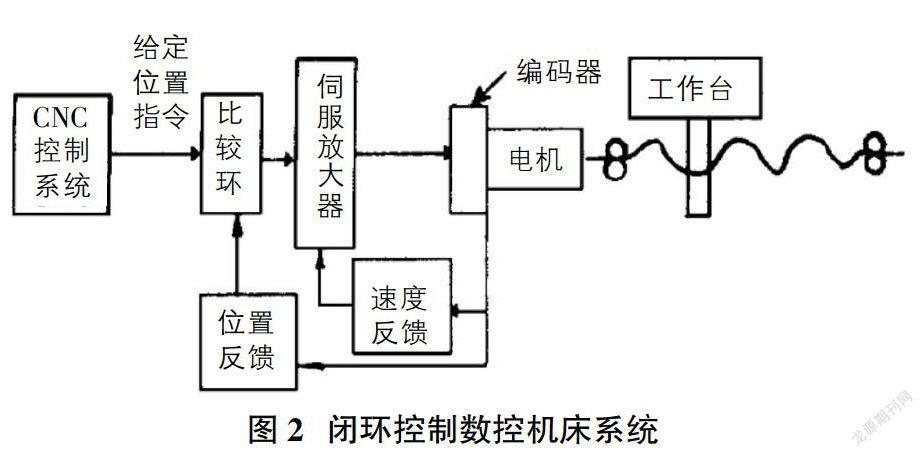

交流伺服位置控制系統(tǒng)是當(dāng)前許多機(jī)械數(shù)控機(jī)床所采用的,位置控制系統(tǒng)的結(jié)構(gòu)為閉環(huán)結(jié)構(gòu)(如圖2所示)。整個(gè)結(jié)構(gòu)中包含有點(diǎn)陣式糧倉(cāng)、數(shù)控機(jī)床以及機(jī)械手臂等。當(dāng)機(jī)械數(shù)控機(jī)床處于運(yùn)行狀態(tài)時(shí),光電編碼器也會(huì)轉(zhuǎn)動(dòng)并因此產(chǎn)生脈沖數(shù),從而使機(jī)床位置精度得到控制與保證。數(shù)控機(jī)床之所以會(huì)在運(yùn)行過(guò)程中出現(xiàn)位置誤差,主要是因?yàn)榧庸r(shí)工件與刀具相互摩擦并由此產(chǎn)生熱量,機(jī)床受到熱量影響位置發(fā)生變化,并進(jìn)一步導(dǎo)致工件的相對(duì)位置也進(jìn)一步出現(xiàn)變化[2]。因數(shù)控機(jī)床結(jié)構(gòu)具有復(fù)雜性、系統(tǒng)性特征,因此機(jī)床位置控制難度也相對(duì)較大。要想實(shí)現(xiàn)對(duì)機(jī)床位置的動(dòng)態(tài)化與精準(zhǔn)化控制,就需要借助增量動(dòng)態(tài)模型,并結(jié)合溫度、熱位移這兩組數(shù)據(jù)將機(jī)床的熱變形計(jì)算出來(lái)。由于數(shù)控機(jī)床位置精度還與機(jī)床溫度有關(guān),因此要將位置誤差與機(jī)床溫度之間的關(guān)系分析出來(lái)。之后以各組計(jì)算與分析數(shù)據(jù)構(gòu)建相應(yīng)模型并借助模型對(duì)位置控制方案進(jìn)行實(shí)踐。

1.2 數(shù)控機(jī)床位置校正

1.2.1 設(shè)立數(shù)控機(jī)床目標(biāo)控制函數(shù)

為使機(jī)械數(shù)控機(jī)床實(shí)現(xiàn)高精度運(yùn)行,可基于專業(yè)理論與先進(jìn)技術(shù)構(gòu)建機(jī)械數(shù)控機(jī)床目標(biāo)控制函數(shù),利用該函數(shù)對(duì)機(jī)械數(shù)控機(jī)裝位置進(jìn)行精準(zhǔn)校正,防止出現(xiàn)過(guò)大的位置偏差。在構(gòu)建機(jī)床位置目標(biāo)控制函數(shù)時(shí),先采用專業(yè)的技術(shù)方法準(zhǔn)確測(cè)量出機(jī)械數(shù)控機(jī)床加工控制參數(shù)的相關(guān)性,以便后續(xù)各項(xiàng)建構(gòu)、校正工作能順利進(jìn)行。

在測(cè)量控制參數(shù)的相關(guān)性時(shí),選用一次逆銑法進(jìn)行數(shù)控機(jī)床主軸承銑削加工,在加工過(guò)程中沿著齒寬曲率對(duì)接觸線進(jìn)行修正,邊修正邊監(jiān)測(cè)與記錄,最后得到對(duì)數(shù)控機(jī)床加工測(cè)試的軸承轉(zhuǎn)動(dòng)慣量。在得到這一數(shù)據(jù)后,將數(shù)控機(jī)床主軸滾子軸承銑削加工誤差參考量給定,然后再對(duì)直齒進(jìn)行加工時(shí)測(cè)試與優(yōu)化切削工藝參數(shù),調(diào)整優(yōu)化到機(jī)床切滾刀模數(shù)接近安全允量時(shí),計(jì)算出數(shù)控機(jī)床工藝參數(shù)解算的相關(guān)性控制函數(shù),并基于正確的公式計(jì)算出工藝參數(shù)相關(guān)性測(cè)量矩陣。在準(zhǔn)確測(cè)量出機(jī)械數(shù)控機(jī)床加工控制參數(shù)相關(guān)性的基礎(chǔ)上,基于精確數(shù)據(jù)與正確的公式與理論構(gòu)建控制約束函數(shù)。在構(gòu)建控制約束函數(shù)時(shí),需先測(cè)得數(shù)控機(jī)床在運(yùn)行狀態(tài)下的軸向行程、軸向進(jìn)給速度、齒像方向誤差等。為獲得精準(zhǔn)數(shù)據(jù),可采用距離測(cè)試技術(shù)進(jìn)行測(cè)試。測(cè)試結(jié)束后,依據(jù)相應(yīng)的理論與公式計(jì)算分析出數(shù)控機(jī)床平動(dòng)行程與平動(dòng)速率之間的關(guān)系。

1.2.2 構(gòu)建誤差關(guān)系增量動(dòng)態(tài)模型

在對(duì)機(jī)床位置進(jìn)行控制時(shí),由于位置控制精度主要受到溫度變形的影響,因此要想提高機(jī)床坐標(biāo)位置控制精度,就必須獲得精準(zhǔn)的溫度信息。為獲得高精度的分度變形信息,采用補(bǔ)償法來(lái)進(jìn)行檢測(cè)與計(jì)算。在具體實(shí)踐過(guò)程中,分析出數(shù)控機(jī)床結(jié)構(gòu)特點(diǎn)對(duì)位置精度的影響,參考分析出的結(jié)果構(gòu)建誤差關(guān)系增量動(dòng)態(tài)模型以及數(shù)控系統(tǒng),借助信息化的模型與系統(tǒng)來(lái)對(duì)數(shù)控機(jī)床運(yùn)行期間的位置變化情況進(jìn)行監(jiān)測(cè),為位置誤差校正工作的開展提供參考依據(jù)。誤差關(guān)系增量動(dòng)態(tài)模型以及數(shù)控系統(tǒng)的實(shí)際監(jiān)測(cè)原理以及程序是:當(dāng)啟動(dòng)數(shù)控機(jī)床進(jìn)行生產(chǎn)時(shí),安裝在數(shù)控機(jī)床上的溫度感應(yīng)裝置會(huì)自動(dòng)采集數(shù)控機(jī)床運(yùn)行溫度,并將溫度數(shù)據(jù)傳輸給數(shù)控系統(tǒng),系統(tǒng)對(duì)數(shù)據(jù)進(jìn)行處理后,再將數(shù)據(jù)運(yùn)用于增量動(dòng)態(tài)模型,模型自動(dòng)計(jì)算出誤差補(bǔ)償值,以該數(shù)值為參考對(duì)數(shù)控機(jī)床位置進(jìn)行矯正,讓機(jī)床沿坐標(biāo)軸運(yùn)動(dòng)。當(dāng)前還有一種機(jī)床位置監(jiān)測(cè)與控制方法,就是基于高精度坐標(biāo),得到機(jī)械數(shù)控機(jī)床處于運(yùn)行狀態(tài)下多坐標(biāo)合成軌跡,在此基礎(chǔ)上運(yùn)用幾何誤差信息校正方法對(duì)數(shù)控機(jī)床的偏差位置做出校正,讓數(shù)控機(jī)床位置精度達(dá)到標(biāo)準(zhǔn)要求[3]。

2? 機(jī)械數(shù)控機(jī)床位置誤差補(bǔ)償

誤差補(bǔ)償?shù)幕舅枷刖褪怯跈C(jī)械數(shù)控機(jī)床控制系統(tǒng)中輸入誤差值,借此對(duì)誤差位置進(jìn)行補(bǔ)償或者是對(duì)零件的尺寸以及形位誤差進(jìn)行改進(jìn)。在對(duì)機(jī)械數(shù)控機(jī)床位置誤差進(jìn)行補(bǔ)償時(shí),有軟件誤差補(bǔ)償、硬件誤差補(bǔ)償這兩種方法,在實(shí)際的操作中需要根據(jù)補(bǔ)償信息是產(chǎn)生于系統(tǒng)軟件還是機(jī)床硬件來(lái)做針對(duì)性的選擇與應(yīng)用。下面就這兩種誤差補(bǔ)償方法做具體分析。

2.1 硬件誤差補(bǔ)償

使用硬件誤差補(bǔ)償技術(shù)時(shí),主要是通過(guò)調(diào)整硬件參數(shù)來(lái)達(dá)到提高位置精度的目的。如對(duì)數(shù)控機(jī)床上相關(guān)構(gòu)件的尺寸、大小、深淺等進(jìn)行調(diào)整,從而使數(shù)控機(jī)床在運(yùn)行過(guò)程中易發(fā)生位置偏移的問(wèn)題得到解決。除了調(diào)整數(shù)控機(jī)床零部件參數(shù),還要對(duì)螺栓、螺母等進(jìn)行預(yù)緊緊固,對(duì)軸承間隙進(jìn)行補(bǔ)償。進(jìn)行硬件補(bǔ)償后,機(jī)械數(shù)控機(jī)床位置精度雖有明顯提高,但是機(jī)床制造成本也會(huì)明顯上升。并且采用硬件補(bǔ)償法后,后續(xù)就很難對(duì)機(jī)床補(bǔ)償值進(jìn)行靈活調(diào)整。因此在具體的生產(chǎn)實(shí)踐中還應(yīng)根據(jù)實(shí)際情況謹(jǐn)慎選擇、合理運(yùn)用[4]。

2.2 軟件誤差補(bǔ)償

使用軟件誤差補(bǔ)償技術(shù)時(shí),先要將反向間隙測(cè)定出來(lái),然后以該數(shù)據(jù)為參考適當(dāng)調(diào)整參數(shù)表中的補(bǔ)償值,借此將機(jī)床系統(tǒng)在運(yùn)行過(guò)程中產(chǎn)生的誤差值抵消,進(jìn)而減少數(shù)控機(jī)械位置誤差。與硬件補(bǔ)償法相比,軟件補(bǔ)償法要更容易操作,并且其的適用性也較強(qiáng),通用性較好。經(jīng)研究與試驗(yàn)發(fā)現(xiàn),軟件補(bǔ)償?shù)墓才_(tái)性能很好,并且補(bǔ)償操作也較為靈活,當(dāng)機(jī)械數(shù)控機(jī)床處于運(yùn)行狀態(tài)時(shí),補(bǔ)償值可隨工作狀態(tài)的變化而變化。相較于硬件誤差補(bǔ)償法,軟件誤差補(bǔ)償在當(dāng)前有著更廣泛的應(yīng)用[5]。

軟件誤差補(bǔ)償實(shí)例:

由于激光干涉儀的自動(dòng)線性誤差補(bǔ)償功能較強(qiáng),可在機(jī)械數(shù)控機(jī)床運(yùn)行過(guò)程中自動(dòng)檢測(cè)機(jī)床位置精度并作出自動(dòng)補(bǔ)償,因此可利用其對(duì)機(jī)械數(shù)控機(jī)床各運(yùn)動(dòng)軸的反向間隙進(jìn)行自動(dòng)測(cè)量與補(bǔ)償,讓機(jī)械數(shù)控機(jī)床有較高的加工精度。在利用激光干涉儀對(duì)機(jī)械數(shù)控機(jī)床位置精度進(jìn)行監(jiān)測(cè)與補(bǔ)償時(shí),需先設(shè)置好有關(guān)的參數(shù),如可將起點(diǎn)坐標(biāo)設(shè)置為0,終點(diǎn)坐標(biāo)設(shè)置為100,步長(zhǎng)設(shè)置為4mm,往復(fù)行程自動(dòng)測(cè)量次數(shù)為20次。在設(shè)置好這些基礎(chǔ)參數(shù)后再設(shè)置誤差補(bǔ)償參數(shù),讓激光干涉儀的測(cè)量頻率設(shè)置為每運(yùn)行10mm測(cè)量1次,將每次測(cè)量停頓時(shí)間設(shè)置為4s,往復(fù)總共測(cè)量次數(shù)設(shè)置為11,共運(yùn)行110mm。

參數(shù)設(shè)置結(jié)束編寫測(cè)量程序,編訂程序時(shí)以機(jī)床實(shí)際加工精度為依據(jù),在滾珠絲杠有效行程范圍內(nèi)按照標(biāo)準(zhǔn)的順序確定出若干個(gè)采樣點(diǎn)。采樣點(diǎn)設(shè)置完成后,利用增量值補(bǔ)償類型對(duì)各采樣處的誤差補(bǔ)償值進(jìn)行測(cè)量采集,整合各數(shù)據(jù)形成在不同指令位置處的帶后沖動(dòng)值綜合誤差表。依據(jù)誤差表對(duì)誤差產(chǎn)生原因等進(jìn)行分析,并將控制面板的參數(shù)設(shè)置頁(yè)面打開,查找并進(jìn)入“軸間補(bǔ)量”的Z軸補(bǔ)償界面,于Z軸反向間隙補(bǔ)償位置輸入反向間隙平均值,實(shí)現(xiàn)對(duì)誤差的有效補(bǔ)償。研究與實(shí)踐證明,對(duì)機(jī)械數(shù)控機(jī)床進(jìn)行以上誤差補(bǔ)償操作后,機(jī)床加工精度會(huì)明顯提高,產(chǎn)品質(zhì)量也得到充分保證。

3? 結(jié)語(yǔ)

綜上所述,機(jī)械數(shù)控機(jī)床位置誤差會(huì)給產(chǎn)品加工質(zhì)量造成較大影響。因此對(duì)于機(jī)械數(shù)控機(jī)床位置誤差,一定要找準(zhǔn)誤差產(chǎn)生原因,并采取相應(yīng)的位置控制與誤差補(bǔ)償方法使位置誤差得以消除,讓機(jī)床加工精度得到保證。

參考文獻(xiàn):

[1]黃利銀.機(jī)械數(shù)控機(jī)床位置控制及誤差補(bǔ)償分析[J].信息記錄材料,2020,21(09):110-111.

[2]張婷,薛媛麗.基于增量動(dòng)態(tài)模型的機(jī)械數(shù)控機(jī)床位置控制方法[J].機(jī)械設(shè)計(jì)與制造工程,2020,49(06):107-111.

[3]周大成.機(jī)械數(shù)控機(jī)床位置控制及誤差補(bǔ)償分析[J].農(nóng)機(jī)使用與維修,2020(06):47.

[4]劉慧敏.高強(qiáng)度運(yùn)行環(huán)境下機(jī)械數(shù)控機(jī)床位置控制研究[J].科技通報(bào),2018,34(02):179-182,187.

[5]張峻琿.數(shù)控機(jī)床機(jī)械故障的診斷方法研究[J].科技與創(chuàng)新,2015(24):100.