基于有限元分析方法的新型機床設計

劉妍

摘要:傳統的機床產品設計當中,多是采用以人工經驗為主的設計形式進行經驗設計,產品設計參數以及耦合性能往往達不到設計標準,這為后期的運維和檢修也帶來了一定的難度,機床在實際的運行過程中工作效率較低,并且還可能存在潛在的作業危險等問題。立式加工機床能夠有效的解決工作效率和安全性能等問題,對此本文重點探究了立式加工中心動態性能對切削性能的影響,對工作臺和主軸箱在不同切削工藝參數情況下的功率譜進行了有限元模擬分析。結果表明,新式的產品結構有效的替代了人工操作的過程,同時也增強了結構的穩定性,可靠性較高。

關鍵詞:有限元;機床設計;結構穩定性

中圖分類號:TH122? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)12-0082-02

0? 引言

工藝制造業是衡量一個國家工業技術水平的核心,同時裝備制造水平也是一個國家綜合國力的體現。作為制造業當中的制造母機,高速立式加工中心在裝備制造當中具有著不可小覷的作用,其性能的好壞直接決定著加工零件的工藝水平,因此對其性能的研究顯得尤為重要。然而機床的動態性能是影響加工樣件的尺寸精度及表面質量的關鍵因素[1]。因此建立系統而有效的動態性能測試與分析方法,并將其應用在機床的結構設計和優化過程但當中,具有重要意義。同時依靠仿真分析結合實際測試的方法進行機床的結構設計時,也可以大大縮減設計周期,并行之有效的達到優化設計的目的,模擬+實測的設計形式有效的提升產品主要關鍵部件的動態性能[2],提升整機的動態性能,對于提升機床切削性能意義重大,有效的提升了產品在市場中的競爭力。

1? 加工中心工作臺和主軸箱動態性能對切削性能的影響分析

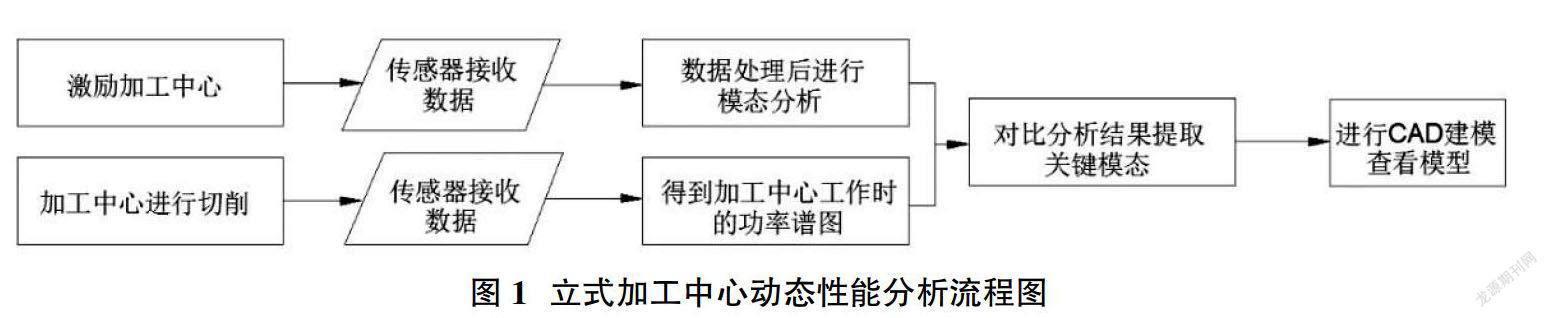

為了研究立式加工中心動態性能對切削性能的影響,首先對工作臺和主軸箱在不同切削工藝參數情況下的功率譜進行了模擬分析,通過觀察比對加工中心切削過程中的功率譜圖,可得知在工作臺和主軸箱轉速、進給量變化時不同頻段上能量的變化,從而確認加工中心工作狀態對加工過程的影響。為優化切削工藝參數,避免顫振現象提供依據,本研究對于其動態特性的研究,主要做了兩方面的工作,如圖1所示。

一方面通過隨機環境激勵和運行模態法,獲得加工中心工作臺的動態性能參數;另一方面通過不同工藝參數下的切削試驗,得到加工中心工作臺的功率譜圖。并將該功率譜圖與模態分析結果相對比,給出加工中心的優化設計方案以及避免顫振現象的切削工藝參數。

2? 模擬工況的設計

傳統的機床零部件設計當中,零部件的種類和數量較多。本文結合著導軌的設計進程進行了詳細的說明。首先先結合著卷尺對工作臺進行基本的尺寸測量。為后續的有限元建模提供數據基礎。根據繪制的基本圖紙在Solid Works軟件當中建立三維模型。并通過尺寸標注的形式對模型進行約束。完成基礎模型的建立后使用凸臺的拉伸命令對模型進行拉伸,最終完成機床的整機模型[3]。

2.1 機床零部件有限元模型的建立

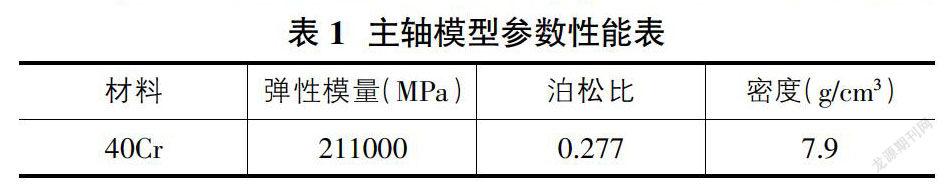

①主軸。在SW軟件建立完成模型后,通過ANSYS軟件進行無縫銜接,導入到模型當中進行有限元分析。同時進行參數化的屬性設置和參數設置,對部分邊緣參數進行輕量化的設置,最大限度的減少軟件分析時的運算和計算量,進而提升計算效率。其主要材料屬性參數如表1所示。

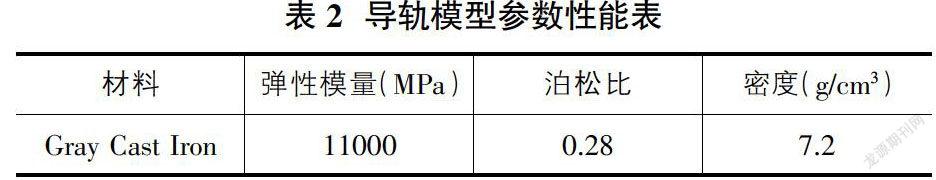

②導軌。導軌模型的簡化與主軸類似,這里就不作贅述。其主要材料屬性參數如表2所示。

2.2 機床零部件模態分析

在主軸的計算進程中,需要重點進行模態的計算,依據此前的主軸設計邊界條件作為彈性支撐,目的是進一步的模擬號主軸在實際環境當中與軸承之間的支撐關系。

同時導軌的模態分析與主軸的分析相類似,基于上述測試分析方法和測試系統對原有立式加工中心進行了詳細的動力學模式識別研究。

3? 立式加工中心整體模式識別

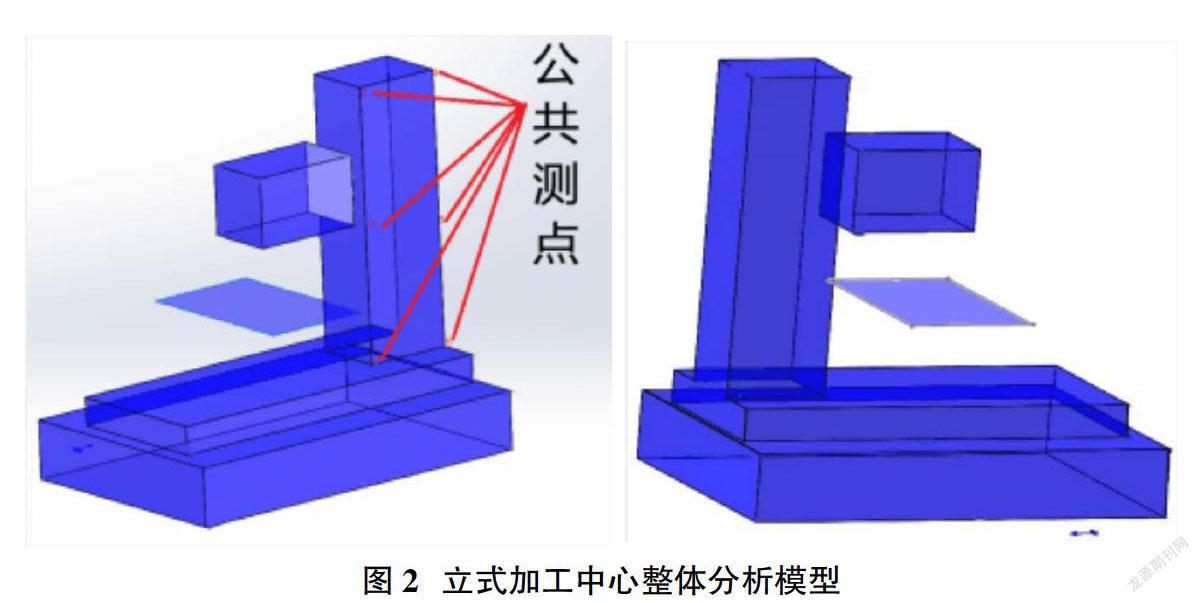

立式加工中心整體及相關分析模型和測量分布如圖2所示。模型坐標系為機床標準坐標系。測試中分布63個三向加速度傳感器測量其在隨機振動環境下的振動響應,實驗共分三組,其中1-6測試點為公共測試點。

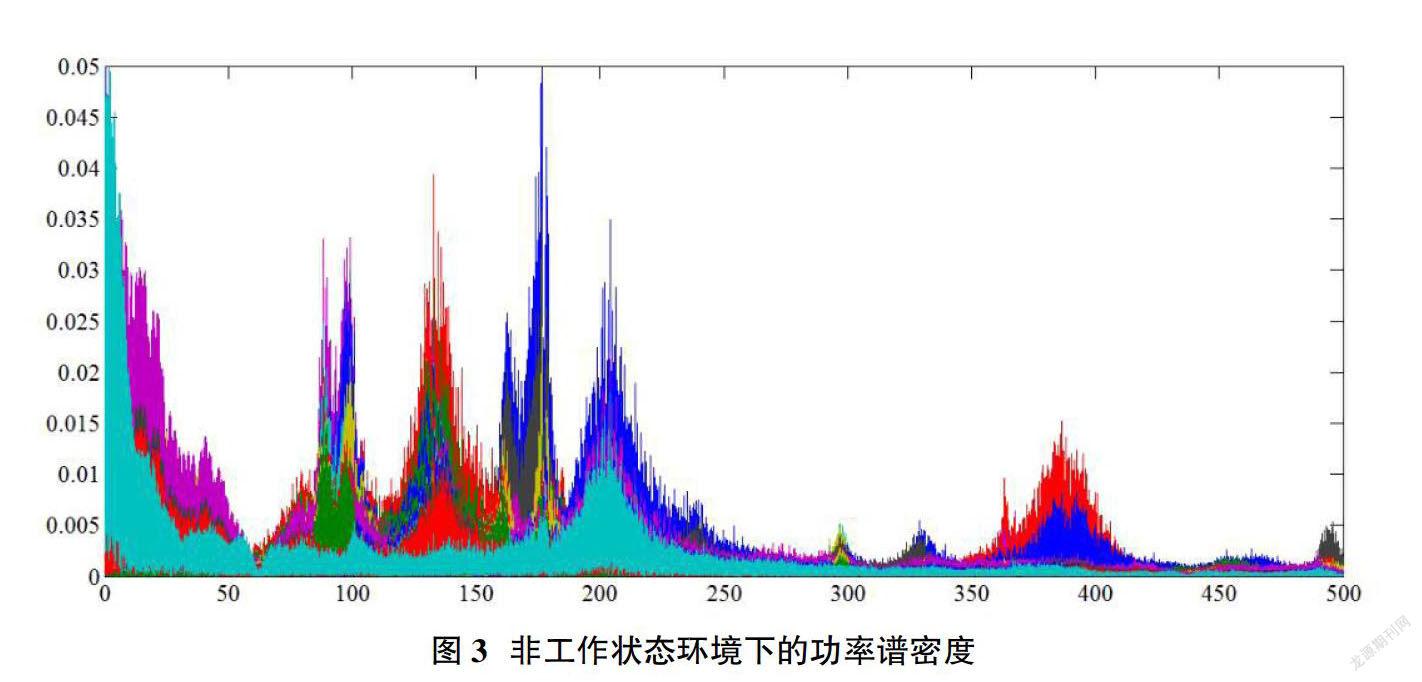

同時將測試采集到的時程數據進行坐標變換等一些列處理后載入到模式識別軟件中進行快速傅里葉變換,得到整體在非工作狀態環境下的功率譜密度如圖3所示,這里展示的是三組測試的功率譜密度圖。

依據非工作狀態環境下的功率譜密度情況,考慮到低階固有頻率相對比較容易與外部條件耦合,因此本項研究所有模態識別范圍皆取至500Hz附近最為穩定。

4? 加工中心工作臺動態對切削性能的影響分析

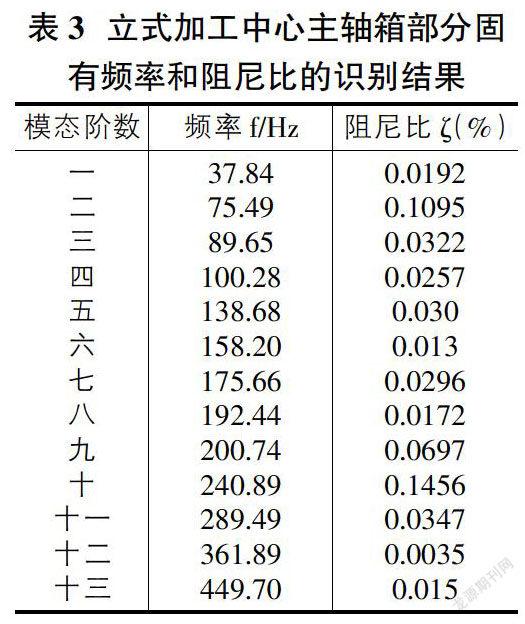

機械部件的機械性能受到為解決現有機床產品動態性能不足的問題,本文基于有限元方法及動態性能測試與分析聯合研發的新型高速立式加工中心,利用有限元分析得到機床零件的合理結構,通過動態性能測試與分析進一步優化機床整體結構,使得機床動態性能和穩定性得到了提高。其立式加工中心的主軸箱部分固有頻率和阻尼比的識別結果計算結果如表3所示。

表3所展示的是主軸箱部分固有頻率和阻尼比的識別結果,為整體分步測試整合后振型的模態置信準則值。從表3反映的是模態置信準則MAC的值,其數值基本在0.02-0.14之間,此時印證了振型優化整合質量。并且通過多次分析計算,將逐級機床裝配體剛度對切削過程中刀尖變,進而有針對性地降低大件質量。對優化前后模型進行模態分析,驗證了機床動態參數指標。結果顯示,該方法可以有效對重型機床大件進行減重,對重型機床的輕量化設計有一定指導意義。根據模擬結果以及功率譜密度值可以總結出:①整體機床立柱剛度良好,在200Hz以內,主要振動部位為機床的底座(考慮為機床擺放位置不水平),200Hz之后,主要振動部件為主軸箱。②機床在配重1的情況下,立柱變現良好,底座振動明顯,配重振動較大。③機床在配重2的情況下,四階138.03Hz之前,立柱上半部位振動,主軸箱在四階138.03Hz之后振動明顯。④機床在S10000的情況,功率譜密度圖相較與其他轉速,功率譜密度大,在低階的情況下,共振頻率多,在實際測試中,轉速在S10000時,發生振紋明顯在轉速為S25000的情況,進給在1500以下時,在300Hz存在功率幅值較為大的共振頻率,考慮在此轉速下進給變大。

5? 結語

隨著市場競爭的日趨激烈,輕量化設計理念越來越受到機床(尤其是重型機床)廠家的重視。對于重型機床而言,輕量化設計更多的情況是在設計中通過優化大件結構降低大件質量而達到節省原材料節約成本的目的。然而,如何進行優化、能減重到什么程度、原則是什么,卻很難界定。對此通過某型號機床的裝配結構進行有限元的模擬分析和實際的測算,進而有效的得到了各個參數設置對于機床切削剛度的影響。并依據實際的參數數據性能進行二次測量分析和驗證。證明了通過本次設計的方法能夠有效的達到提升剛度并且減輕重量的目的。進而有效的提升了機床的動態性能。

參考文獻:

[1]李天箭,丁曉紅,李郝林.機床結構輕量化設計研究進展[J].機械工程學報,2020,56(21):186-198.

[2]朱軍.基于有限元分析的高速精密數控機床床鞍機構設計[J].機械設計與制造工程,2020,49(04):46-50.

[3]韓鳳霞.高端數控機床服役過程可靠性評價與預測[D].機械科學研究總院,2020.