風力發電機葉片腹板粘接膠厚度檢測方法研究

石金雷

摘要:隨著風電市場的快速發展,風電葉片的尺寸也是越來越大,基于此現狀,風電葉片中的各部件顯得尤為重要,特別是腹板粘接質量,腹板粘接膠的厚度直接影響著腹板粘接質量,厚度不均勻甚至厚度超厚,將大幅度降低粘接膠的力學性能從而縮短葉片的使用壽命,所以對于腹板粘接膠厚度的檢查和控制顯得尤為重要。受限于風電葉片結構的特殊性,人員無法直接目視檢查腹板粘接膠厚度,本文介紹超聲波無損檢測的方法從葉片外部對腹板粘接膠厚度檢測進行研究,考慮到超聲波檢測結果存在偏差,本文給出了超聲波檢測值和厚度實際值兩者之間的換算關系,用于掌握風電葉片人員無法進入區域腹板粘接膠的厚度,從而控制產品質量。

關鍵詞:風電葉片;腹板粘接厚度;超聲波無損檢測

1 引言

風力發電作為一種可再生的綠色環保能源,其開發和利用受到各國越來越多的關注,各國在風能開發和利用的投資上持續增長,風力發電設備制造業成為許多國家熱門的經濟領域,相應的市場規模急劇擴大。近年來,我國風力發電行業發生巨大變化,取得了舉世矚目的成就[1]。

葉片是風力發電機組中的重要部件,葉片在工作過程中要承受巨大的風載荷,紫外線照射,環境腐蝕等作用,因此必須對葉片進行精心的設計,使其滿足高強度條件下的正常運行。復合材料由于具有密度低,比強度高,良好的抗疲勞,抗蠕變,抗沖擊的優越性能,是當今風機葉片設計制造的首選[2]。

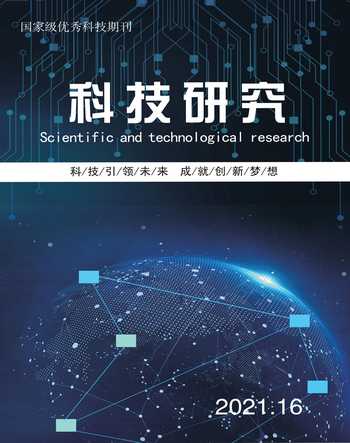

葉片殼體分別在兩個模具上成型,之后將2個殼體、腹板、前后緣粘接在一起,形成整體葉片,如圖1所示。

葉片在運行過程中會經受無數次的彎曲扭動,粘接部分會承受巨大的剪切力[3],在長時間承載工況下,膠粘劑作為風電葉片材料體系中最重要的原材料之一,其剪切性能、拉剪強度直接影響后期服役的可靠性,而膠粘劑本身的厚度將對上述性能產生重要影響,所以探討膠粘劑厚度的檢測方法對風電葉片實際運行具有重要意義[4]。

2 腹板粘接膠厚度對葉片的影響

同傳統結構連接方式相比,膠接技術具有諸多優勢,在各個工業領域得到了廣泛的應用。在風電葉片腹板粘接膠中,膠粘劑的厚度直接影響剪切強度。一般膠粘劑厚度增加,伴隨著剪切強度的降低,但是過薄的膠層容易出現缺膠,缺膠處便成為膠粘界面的缺陷,在受力時,應力易集中,加速了膠粘劑的破裂反而使剪切強度降低。

3 風電葉片腹板粘接膠厚度檢測現狀

目前,各風力發電機葉片廠家對于腹板粘接膠的厚度都有自己的控制方法,雖然各有不同,但是大同小異,基本都是采用試合模的方法控制腹板粘接間隙,操作過程描述如下。

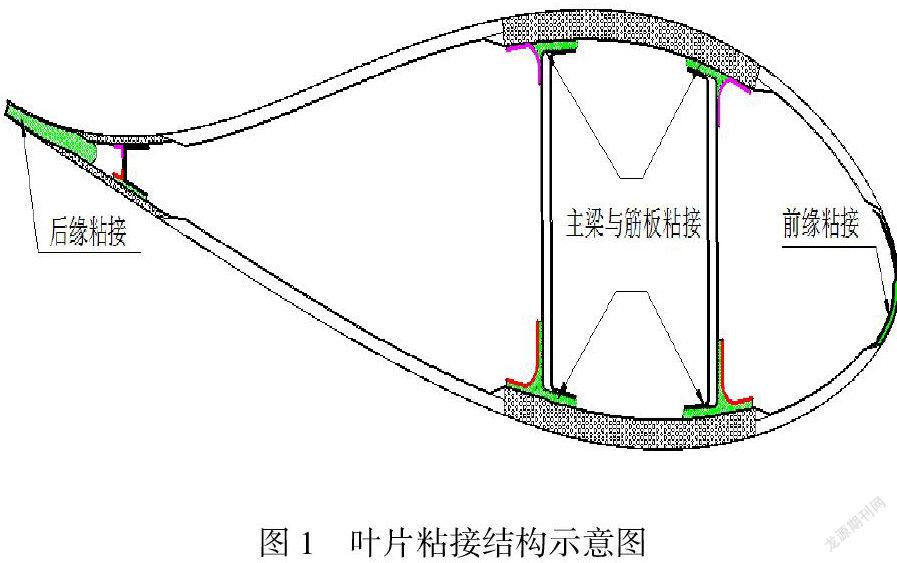

在合模面的腹板粘接區域放置與大梁寬度等寬的橡皮泥,前后緣粘接區域及接閃系統的粘接區域也需要放置橡皮泥。質量人員開始對橡皮泥的厚度進行測量,測量一般包含4個位置點,分別為腹板粘貼角邊緣A點,粘貼角中間B點,芯材側C點,輔粘側D點,示意圖如圖2所示。

上述方法存在一定的弊端,首先是耗時長,一支70米的葉片需要擺放大約500個橡皮泥,一個橡皮泥測量時間按照0.5分鐘計算,一支葉片的測量時間需要4小時左右,嚴重耽誤生產進度,且目前風電葉片都在提速增效,這種方法與風電葉片行業大環境相違背。此外,試合模測量得到的橡皮泥間隙并不完全代表合模后腹板粘接膠的厚度,首先,橡皮泥擺放并非全覆蓋,而且存在較大間隔,如果未擺放橡皮泥區域出現異常如抵觸或者間隙超厚,將很難識別;如果合模過程中模具液壓系統出現異常,合模后腹板粘接膠的厚度與試合模間隙同樣會存在偏差。

葉片成型后,受限于結構影響,檢測人員只能對葉片根部區域進行目視檢查,為了掌握其它區域的粘接厚度信息,需要引入新的檢測方法。

4 超聲波無損檢測介紹

為了更加準確反應腹板粘接膠的厚度,利用超聲波的檢測原理,對葉片腹板粘接膠厚度檢測方法進行研究。

超聲波是聲波的一部分,是人耳聽不見、頻率高于20KHZ的聲波,它和聲波有共同之處,即都是由物質振動而產生的,并且只能在介質中傳播;同時,它也廣泛地存在于自然界,許多動物都能發射和接收超聲波,其中以蝙蝠最為突出,它能利用微弱的超聲回波在黑暗中飛行并捕捉食物。但超聲還有它的特殊性質'如具有較高的頻率與較短的波長,所以,它也與波長很短的光波有相似之處。超聲波在各種介質傳播時,隨著傳播距離的增加,超聲強度會漸漸減弱,能量逐漸消耗,這種能量被介質吸收掉的特性,稱為聲吸收。

由于超聲波的特殊特性,使其在各個領域都能發揮檢驗的作用。超聲波的波長比一般聲波要短,具有較好的各向異性,而且能透過不透明物質,這一特性已被用于超聲波檢測和超聲成像技術。超聲波檢測是5種常規的無損檢測手段之一,包括超聲、渦流、射線、磁粉、滲透。由于風電葉片結構和材料的特殊性,使得超聲波能夠用于風電葉片的檢驗,使用的方法是脈沖反射法,其中聲阻抗是關鍵的因素之一。

超聲探頭發射的超聲脈沖波進入工件遇到工件內部不連續或工件邊界產生反射聲波,再由探頭接收,由此判別工件中是否存在缺陷,稱為脈沖反射。通過超聲波在工件中傳播的時間計算出缺陷深度,反射波的高低判斷出缺陷相對大小,按反射波的形狀大致判斷出缺陷性質。

聲阻抗是聲場中任意一點聲壓與該處質點振動速度之比,表征為:Z=ρc,是表征介質的聲學特性,一般材料的聲阻抗隨溫度升高而降低,超聲波的反射和透射取決于聲阻抗。

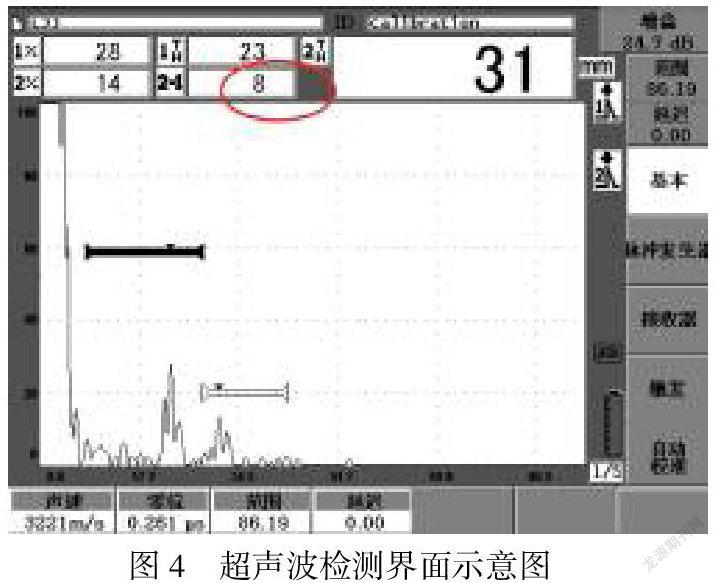

風電葉片主梁區域是單向布和環氧樹脂復合而成的玻璃鋼材料,雖然屬于復合材料,但是密度和聲速相對均勻,為超聲波的應用提供了前提條件,腹板通過膠粘劑粘接在主梁區域,超聲波進行檢測時,首先需要在葉片表面涂覆脫模劑,脫模劑應具有聲透性較好不損傷工件表面的性質,如機油、化學漿糊、甘油和水等,同時耦合劑還應在工藝文件要求的溫度范圍內穩定可靠[5],由于上文提到的聲阻抗不同,超聲波可以識別兩個界面,分別為主梁和膠粘劑連接的界面、腹板和空氣接觸的界面,檢測界面如下所示。

通過兩個界面反射波的厚度信息,即可計算出腹板粘接膠厚度值。

5 研究過程介紹

了解了超聲波檢測的基本原理后,開始收集數據研究腹板粘接厚度的實際值和檢測值的偏差,并確定兩者之間的關系式。考慮到不同品牌的膠粘擠超聲波傳播速度存在差異,所以數據收集時對膠粘劑品牌也進行了分類。

數據收集的方式如下,一名檢測人員進入葉片根部區域,用鋼板尺測量膠粘劑的實際厚度值,另一名檢測人員在殼體外部找到對應位置,用超聲波檢測厚度,超聲波測量參數設置如下,聲速為3200m/s,探頭頻率為1.0MHz,激發電壓為400v,阻尼為100,過濾器為DC-10MHz,兩個數據記錄在表格中,研究了瀚森和康達兩種品牌膠粘劑的差異,

對數據進行分析,針對瀚森膠粘劑:當超聲波測量腹板粘接膠厚度大于7mm時,定義真實粘接膠厚度為y,超聲波測量粘接膠厚度為x,兩者之間的關系為:y=-0.134x2+3.766x-15.331

針對康達膠粘劑:當超聲波測量腹板粘接膠厚度大于7mm時,定義真實粘接膠厚度為y,超聲波測量粘接膠厚度為x,兩者之間的關系為:y=-0.2781x2+8.6462x-52.293

當超聲波測量腹板粘接膠厚度小于7mm時,不管是瀚森還是康達膠粘劑,y=x,(±1mm偏差)。

6 結語

風電葉片腹板粘接膠厚度影響材料的拉剪強度,對葉片的壽命有著重要的影響,風電葉片成型以后,超聲波無損檢測對掌握腹板粘接厚度信息是一種有效的手段,準確性得到了有效的驗證。通過人員進入葉片內腔測量腹板粘接厚度,然后在葉片外部用超聲波檢測粘接厚度,收集大量的數據,并使用軟件分析,得出了兩者之間的關系,具體關系式上文中已經給出。此方法是風電葉片腹板粘接厚度檢測的有效手段之一,希望能給風電葉片產品質量保駕護航。

參考文獻

[1]郝鄭濤,方允偉.風電葉片用膠粘劑拉伸剪切蠕變性能研究 [J],工程科技I輯,2020,4:27-32.

[2]張文毓.風電葉片復合材料及其應用[J].工程科技II輯,2017,10(04):55-57.

[3]江一杭,吳海亮,吳宏換,等.風電葉片用環氧膠粘劑性能研究[J].創新技術,2011,(3):17-19.

[4]胡小娟,朱學榮.采用時溫等效法預測風輪葉片用EP結構膠的長期蠕變性能 [J].中國膠粘劑,2017,3(26):25-28.

[5]NB/T 47013.15-2021承壓設備無損檢測[S].