第三代核電CVS混床及陽床壓力容器焊接工藝控制

胡廣澤 王剛

摘要:在第三代核電機組的相關設備中,CVS混床及陽床為奧氏體不銹鋼材質的高壓容器,其筒體壁厚達到122 mm,且沒有人孔設計,封頭與筒體環縫只能從單側進行焊接,對焊接工藝及焊接質量的控制的要求高,且任何焊縫缺陷的返修難度較大,會對焊縫質量產生較大的影響。通過對焊接工藝、焊接質量控制及焊接收縮量制定了控制措施,產品最終焊縫質量滿足設計要求,為類似不銹鋼厚壁容器的焊接提供了參考依據。

關鍵詞:奧氏體不銹鋼;高壓容器;厚壁容器;焊接返修

0? ? 前言

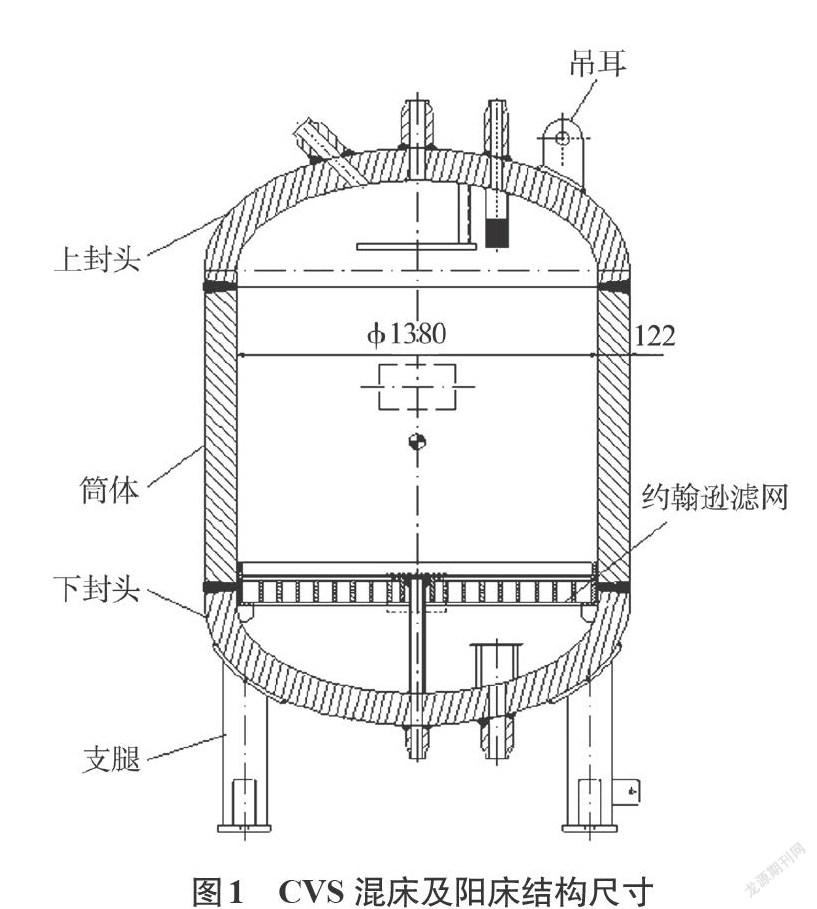

某三代核電機組CVS混床及陽床屬于ASME規范第Ⅷ卷立式高壓容器,CVS混床的主要功能是通過陽樹脂和陰樹脂來去除反應堆冷卻劑中的裂變產物和腐蝕產物,以達到凈化反應堆冷卻劑的目的;CVS陽床的主要功能是通過控制鋰-7濃度來控制反應堆冷卻劑pH值。兩種設備的設計參數及結構型式相同,其設計壓力為21.4 MPa,總容積為2.5 m3。容器整體高度為2 650 mm,內徑為1 380 mm,主要由上下橢圓封頭、筒體、約翰遜網組件、接管、吊耳等組成,封頭與筒體的材質為ASME規范鍛件材料SA965 F316,設計厚度為122 mm,整個容器沒有人孔設計。整體結構型式如圖1所示。

1 焊接難點分析

1.1 焊接工藝難點

針對產品環縫的焊接特點,為提高產品制造效率和質量,制定了鎢極氬弧焊打底、焊條電弧焊填充、埋弧自動焊填充蓋面的工藝措施進行焊接。對于奧氏體不銹鋼材料,特別是高碳奧氏體不銹鋼,應嚴格控制線能量,線能量過大會造成焊接接頭存在較大的殘余應力,且易產生熱裂紋。因此,在制定焊接工藝時,特別是埋弧自動焊工藝,應選擇小功率的焊接規范和較快的焊接速度,以提高焊縫的抗裂性[1]。

1.2 焊接質量控制

由于CVS混床及陽床壓力容器材質為奧氏體不銹鋼,壁厚122 mm,且沒有人孔設計,給層間清理及缺陷去除帶來了較大的困難。

常規清除缺陷的方式主要包括碳弧氣刨、砂輪機打磨、等離子氣刨、機加工等。產品禁止使用效率較高的碳弧氣刨方法,因為該方法會引起焊縫滲碳,增加馬氏體數量,降低焊縫性能[2];常規的砂輪機打磨方式,打磨深度一般約為40 mm,若缺陷深度大于40 mm,則無法去除;等離子氣刨能夠應用于不銹鋼材料,但由于等離子噴嘴直徑較大,長度較短,若用于較深深度,需增大坡口角度,相對也增加了填充金屬量,從而導致產品收縮量大,生產效率降低;采用機加工的方式能夠去除缺陷,機加工完成后可使用內磨機打磨加工區域,以達到待焊區域的表面質量要求,但大大增加了制造周期和成本。

對于最終的“ 合攏 ”環焊縫,打底層尤為重要,一旦在去除缺陷時將焊縫磨穿,會使鐵屑進入容器內部,影響約翰遜濾網的使用功能。因此,需要從焊接設備選用、坡口角度、焊接操作人員的技能水平及過程控制等各方面進行綜合考慮,盡量避免產生缺陷,或將缺陷控制在易清除的厚度范圍內。

1.3 焊接收縮量控制難點

由于不銹鋼導熱系數比碳鋼小,線膨脹系數比碳鋼大,熱量傳遞慢,因此焊接收縮量大于碳鋼。查閱相關文獻可知,焊縫收縮量主要集中在壁厚的2/3坡口填充厚度,尤其是在前1/3坡口填充厚度,收縮量最大[3]。因此需要在前80 mm坡口填充厚度進行控制,以避免最終尺寸無法滿足設計要求。

2 焊接工藝控制措施

2.1 焊接工藝試驗

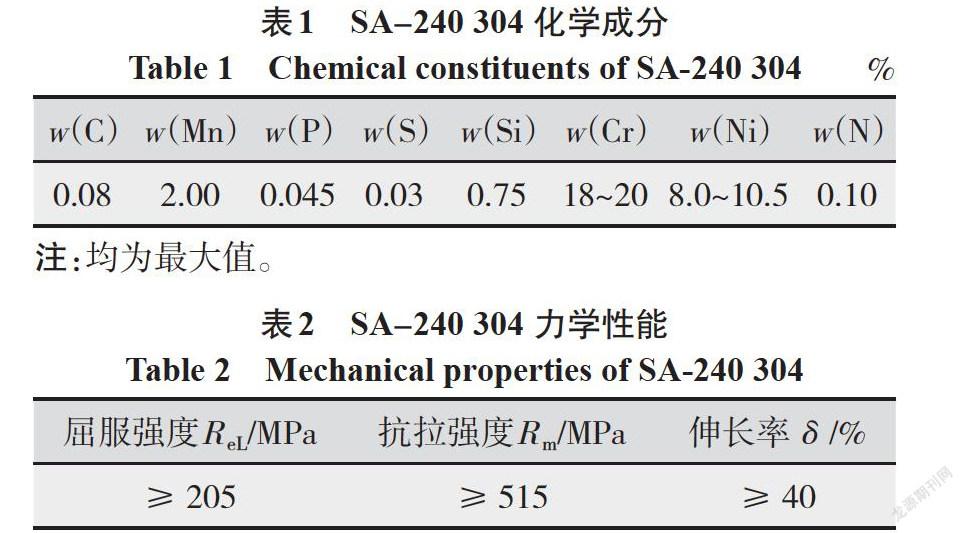

2.1.1 試驗材料

在進行產品焊接前,需進行焊接工藝試驗,以驗證焊接工藝中各個因素對焊縫機械性能、晶間腐蝕性能所造成的影響。產品中主要材料為SA965 F316,屬于奧氏體不銹鋼[4]。由于產品材料為鍛件,因此為節省成本選用ASME規范材料SA-240 304作為試驗材料,與產品材料屬于同類別材料[5],其性能與產品材料等同,板厚為45 mm,其化學成分如表1所示,機械性能如表2所示。

根據母材的化學成分及力學性能,選用與母材在化學成分及機械性能相當的焊接材料作為試驗材料,氬弧焊和窄間隙埋弧自動焊采用ER316L,焊條電弧焊采用E316L-16。該填充材料碳含量較低,可減小晶間碳化鉻沉淀的可能性,從而在不采用如鈮或鈦等穩定劑的情況下提高抗晶間腐蝕的能力,對奧氏體不銹鋼產品的焊接有利[6]。焊接材料的化學成分如表3所示,機械性能如表4所示。

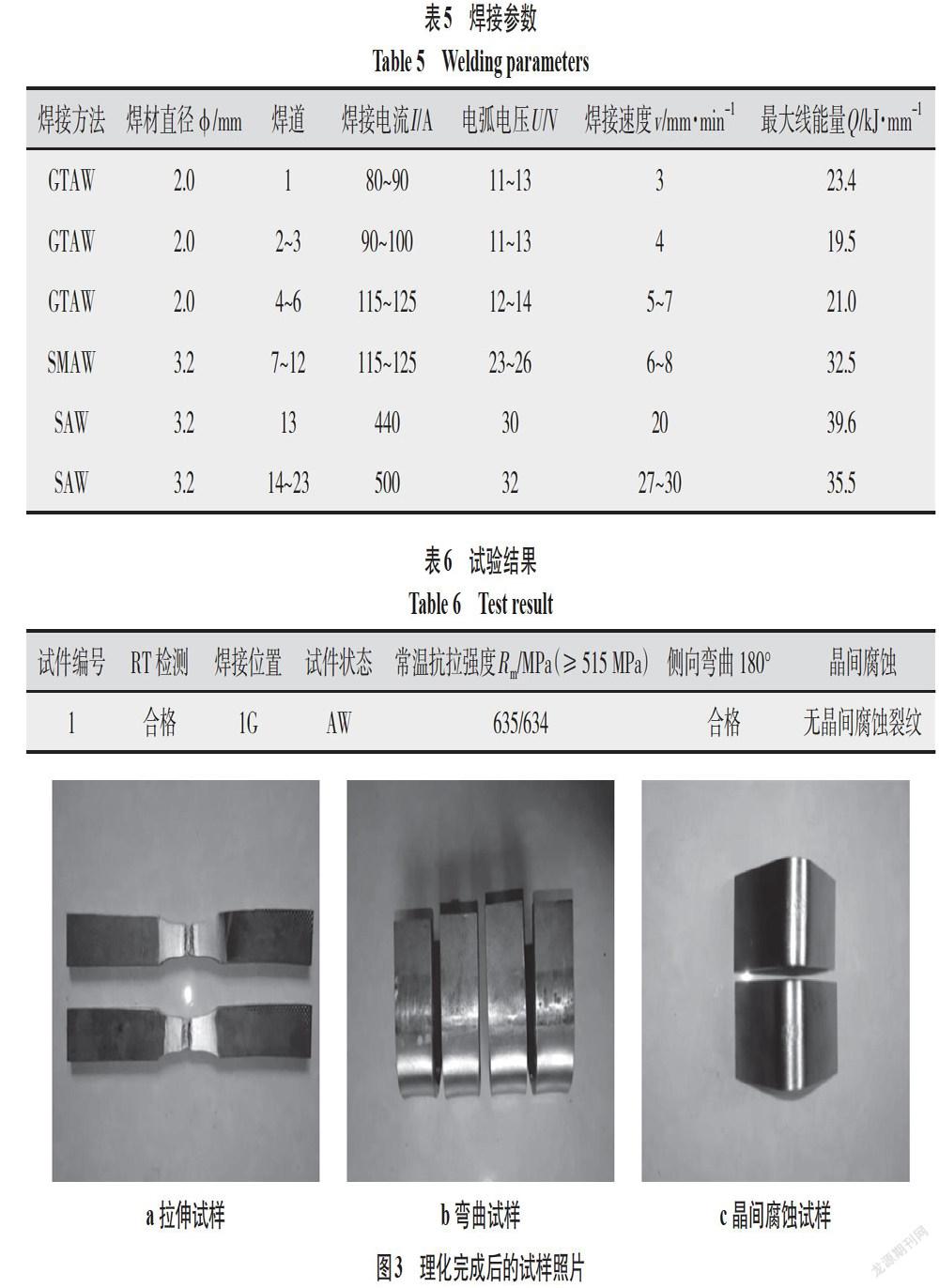

2.1.2 焊接工藝

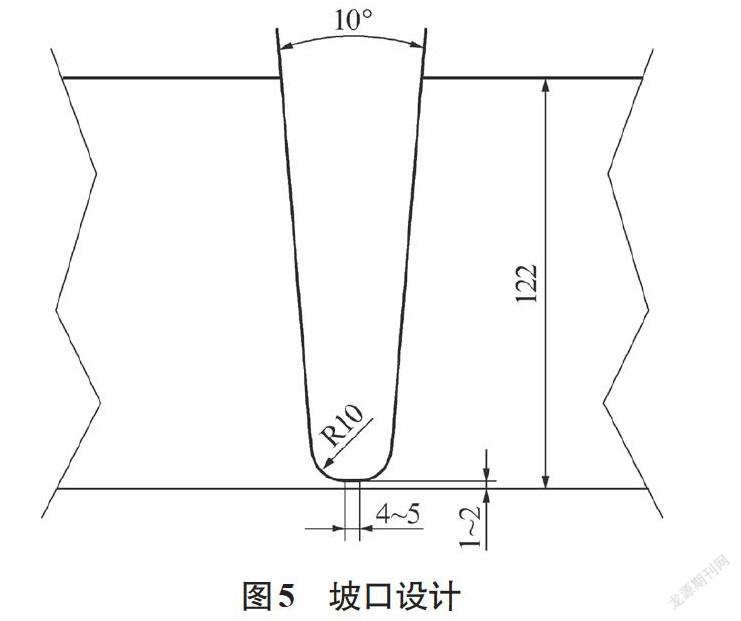

由于本產品對清潔度要求較高,且濾網一旦粘結上焊接飛濺后會對產品質量造成影響,因此選用鎢極氬弧焊進行打底焊接,采用純氬氣作為保護氣體,氬氣純度≥99.99%;考慮到生產效率,采用焊條電弧焊進行填充焊接,填充到可使用埋弧焊厚度后,采用窄間隙埋弧自動焊進行填充蓋面。采用的坡口形式及焊道分布如圖2所示,工藝參數如表5所示。

2.1.3 試驗分析

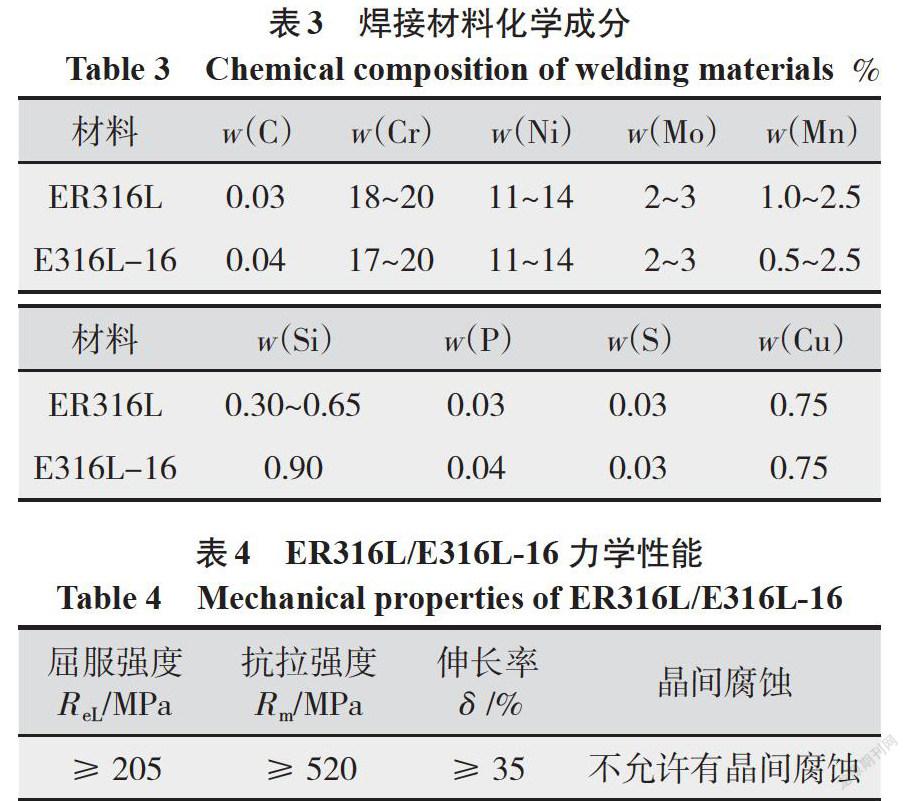

試板焊接完成后,進行X射線檢測,并按照ASME規范第Ⅸ卷切取理化試樣,并進行相關的力學性能試驗,結果如表6所示,理化完成后的試樣照片如圖3所示。

根據表6、圖3可知,焊縫金屬的抗拉強度大于母材的抗拉強度,側向彎曲及晶間腐蝕試驗滿足技術要求。

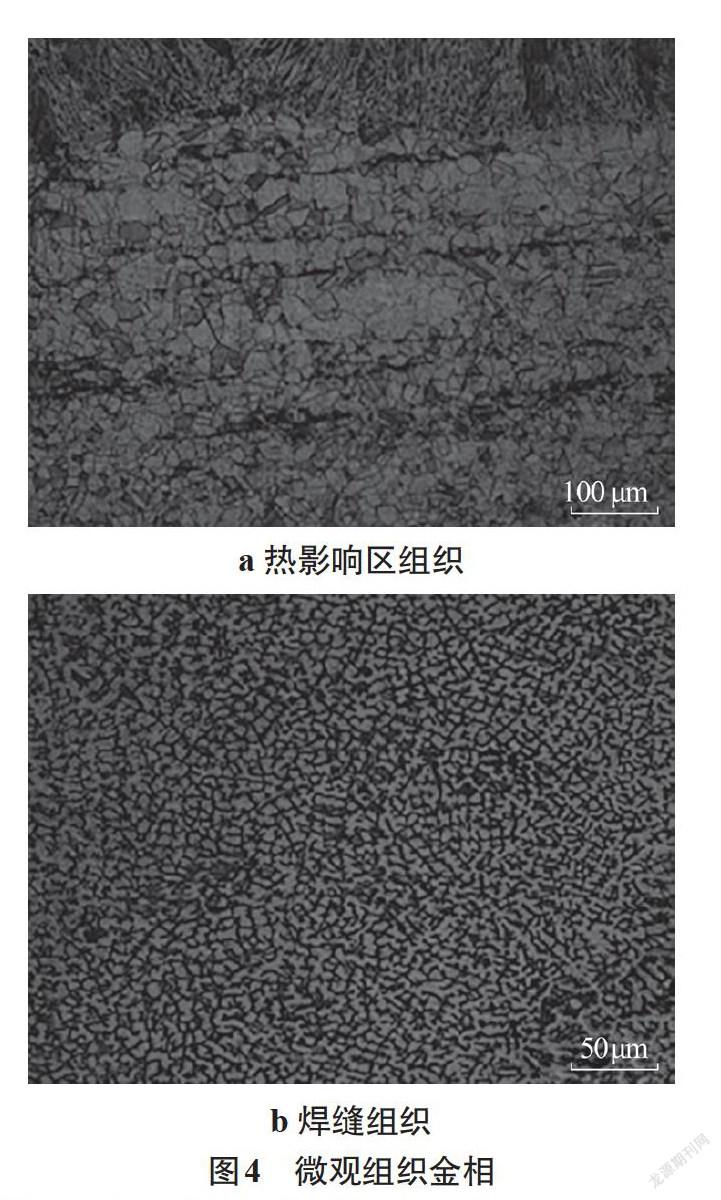

在性能分析過程中,除標準中所要求的性能外還增加了微觀組織試驗,以觀察線能量對焊縫的腐蝕性、熱裂紋是否產生影響,微觀組織金相如圖4所示。由圖4a可知,熔合線垂直方向緊密排列著枝晶體,這是在熱輸入消散過程中,為了加快熱量散發進而促成的晶粒成長現象。由于原來材料中的碳、磷和硫元素沒有析出而是留在鐵素體中[6],未觀測到熱應力裂紋,說明熱輸入較為合理。由圖4b可知,焊縫組織具有明顯的柱狀晶形貌特征,奧氏體晶粒尺寸較小,分布均勻,焊縫綜合力學性能較好。

對最終焊縫進行表面檢測及RT射線檢測,檢測結果滿足產品技術要求。

2.2 焊接質量控制措施

2.2.1 坡口設計

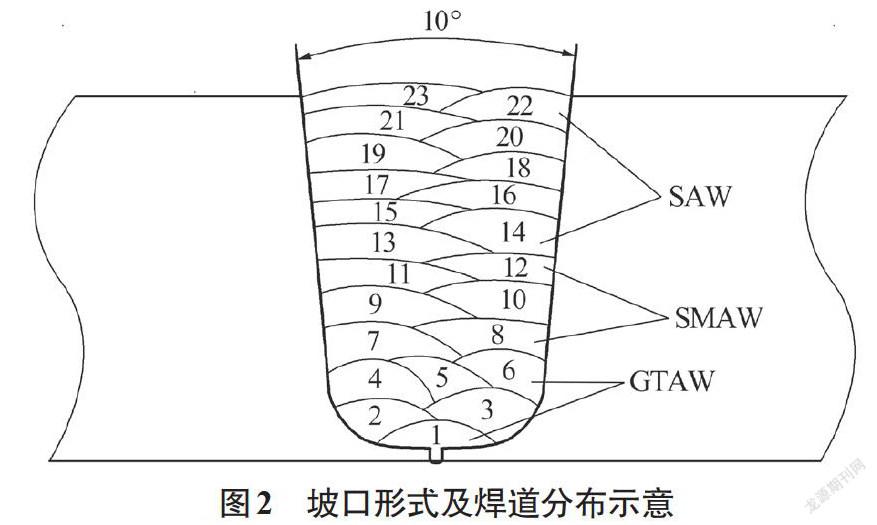

CVS混床及陽床壓力容器壁厚為122 mm,無人孔設計,只能考慮單面坡口,若按照常規的60°V型坡口進行設計,則填充量較大,且易造成更大的收縮變形,因此按照窄間隙焊設備特點對坡口進行優化設計,坡口尺寸如圖5所示。

所設計的坡口與60°單V坡口相比,截面積減小60%,焊接填充量大幅度降低,焊縫收縮變形減小;坡口寬度減少70%,焊縫表面更加美觀,同時坡口根部為圓弧型設計,在使用鎢極氬弧焊時有較好的擺動空間,減小缺陷出現的幾率。考慮到不銹鋼收縮量較大,在打底焊過程中,隨著焊接熱量的不斷輸入,間隙不斷縮小,容易造成根部未焊透,因此根部間隙預留4~5 mm,焊接時應選擇在間隙相對較小的部位進行起弧焊接。

2.2.2 產品焊前準備

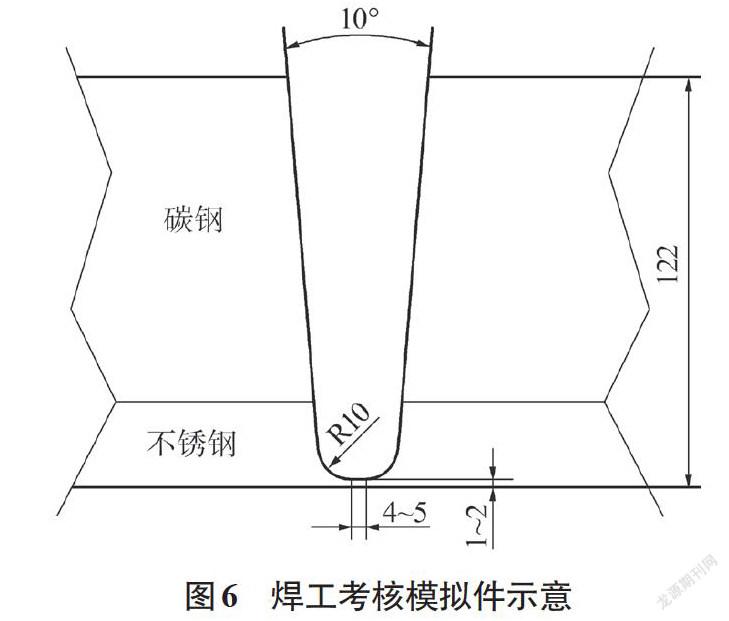

由于單面坡口深度達到了122 mm,普通的鎢極氬弧焊焊槍尺寸無法達到根部,因此選用特殊加長型的鎢極氬弧焊焊槍,加大了焊工的操作難度;采用埋弧自動焊前的手工打底、填充焊層是返修難度最大的部位,因此需要選擇技能水平較高的焊工,且在產品焊接前需制定考核措施,以保證產品的焊接質量。

產品焊接前,選定4名技能水平較高的焊工進行產品模擬件焊接,為減少模擬件的制作成本,選用25.4 mm厚的不銹鋼鋼板,按照產品的坡口形式進行加工,在坡口兩側增加了碳鋼擋塊,整體厚度與產品相同,能夠較好模擬產品的焊接操作空間,模擬件示意如圖6所示。每名焊工需在該工況下連續焊接完成2塊試板,射線檢測完全合格后方可進行產品的焊接。該方式可考核焊工的技能水平及其穩定性,最大程度減小焊工技能水平對焊縫質量的影響。在鎢極氬弧焊及焊條電弧焊完成后,進行RT檢測,檢測結果滿足產品的技術要求。

2.2.3 焊接過程檢測控制措施

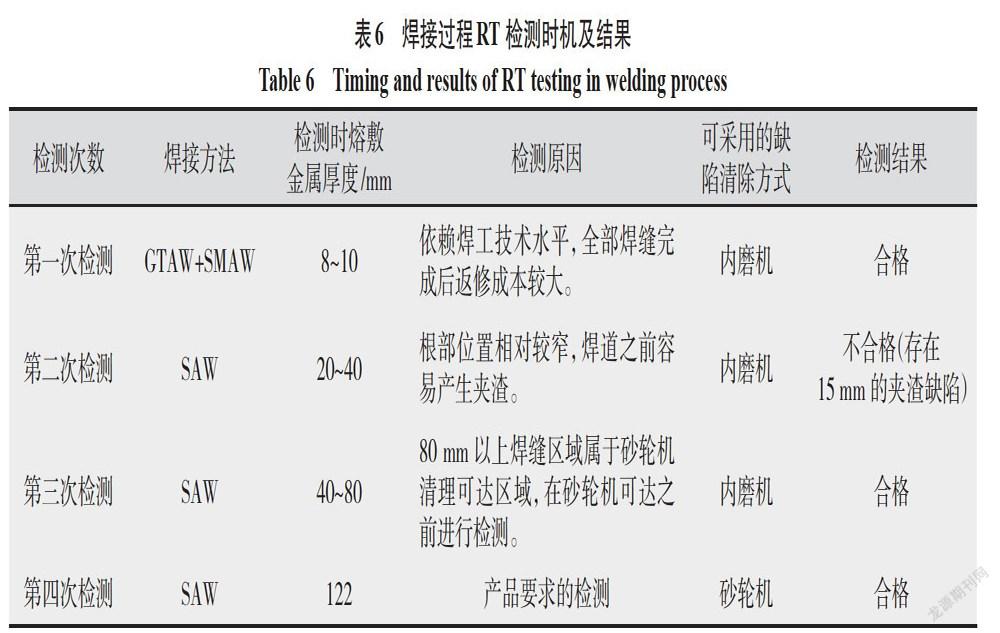

壓力容器B類焊縫最終需進行100%的RT檢測,若缺陷深度較大,則焊縫的清除量較大,甚至可能會出現由于局部焊縫缺陷導致整條焊縫需清除的情況,若缺陷距離焊縫表面深度較淺,可采用內磨機的方式清除缺陷,因此在焊接到一定厚度時增加RT檢測是非常有必要的。根據焊縫易出現缺陷的厚度層制定了RT檢測時機,具體檢測時機及結果如表6所示。

對產品進行第二次射線檢測時發現,埋弧焊焊層局部出現了不合格的夾渣缺陷,采用內磨機進行了打磨去除,去除深度5 mm,長度20 mm,返修后滿足產品的技術要求。

2.3 焊接收縮量控制

2.3.1 預留收縮量

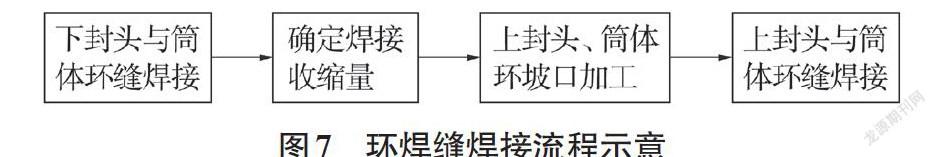

為保證產品最終的整體尺寸,上、下封頭各預留5 mm收縮余量,筒體段預留10 mm收縮余量,先焊接其中一條環焊縫,待收縮量確定后,再進行后一道焊縫的坡口加工及焊接,其焊接流程見圖7。

根據產品的實際測量數據,下封頭與筒體環焊縫最大收縮量為7 mm,對筒體與上封頭坡口進行了加工,按照容器整體尺寸的整偏差預留10 mm焊縫收縮量,焊接完成后,產品整體尺寸滿足設計要求。

2.3.2 增加剛性約束

窄間隙埋弧自動焊焊槍寬度為15 mm,考慮到焊接過程中由于焊縫收縮、容器圓周轉動時的軸向偏差,可能會使得焊槍與坡口兩側產生干涉,影響產品焊接,所以在進行窄間隙埋弧自動焊之前,應將待焊處的坡口寬度控制在18 mm以上,需在進行手工焊時對焊接收縮量進行控制。

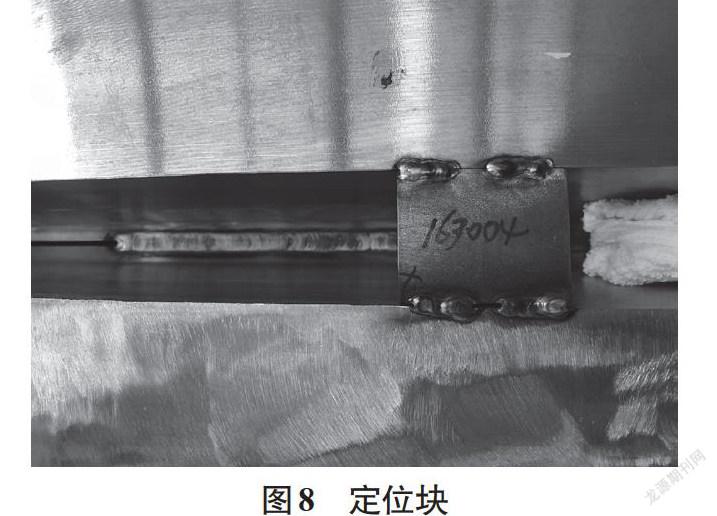

進行手工焊前,在坡口兩側每間隔45°焊接一塊定位塊,以避免手工焊后造成過大的收縮,從而影響后道窄間隙埋弧自動焊的焊接,間隙塊如圖8所示。手工焊完成后,坡口收縮量最大為3 mm,埋弧窄間隙待焊表面寬度最小為20 mm,能夠滿足焊接要求。

3 結論

(1)制定的焊接工藝能夠滿足產品的技術要求,制定的線能量合理,不會產生熱裂紋。

(2)文中采用的厚壁不銹鋼容器焊接質量控制措施能夠有效降低焊縫缺陷產生的幾率;增加層間檢測,能夠在缺陷距離焊縫表面較小的情況下發現缺陷,及時進行返修,降低最終焊縫的返修成本。

(3)制定的焊縫收縮量控制措施能夠保證產品的最終整體尺寸,并為后續窄間隙埋弧自動焊焊接提供焊接操作空間,保證焊縫質量。

參考文獻:

賈立建,嚴著恩.埋弧自動焊在不銹鋼厚壁容器中的應用[J]. 石油工程建設,2003,29(4):38-39.

王淑華. 00Cr19Ni10厚板焊接工藝的優化[J].金屬加工