喇叭鼓膜沖壓自動線的設計

周名偵 曾東武 楊小萍 李大偉

關鍵詞:喇叭鼓膜;沖壓自動線;機械手

0引言

喇叭鼓膜的生產要經過上料、工位轉移、下料、放料等工序。沖壓機采用氣壓驅動,通過控制氣路系統中的氣閥實現沖壓模具的上升和下降,從而完成沖壓操作。沖壓機的上下料操作目前是由人工完成,而工人在操作過程中,對工件的移動位置、工作位置的掌握全憑個人經驗,往往容易導致工件位置移動偏差、加工質量出現瑕疵的情況。因此,用機械代替手工操作、實現喇叭鼓膜工件的全自動加工、降低人工參與率和人力成本、減少誤操作、減少操作人員勞動強度、提高加工效率和質量是喇叭鼓膜生產領域亟待解決的技術問題。

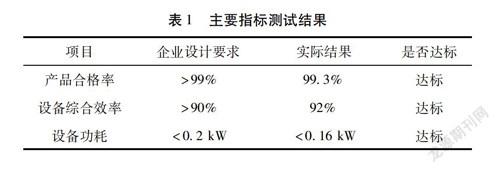

本文采用Solidworks三維設計軟件,結合企業生產喇叭鼓膜的工序、尺寸、材料、形狀等情況,首先對喇叭鼓膜自動上下料裝置進行了零部件和整機虛擬設計,并在仿真的基礎上,對設計進行了相關的修正,使裝置的性能更加良好。然后制作了實物,并完成相應的PLC控制。整套裝置已在企業實際生產中試運行,并進行了相關技術指標測試。結果表明,喇叭鼓膜沖壓機配置本自動上下料裝置后,沖壓產品合格率大于99%,設備綜合效率大于90%,功耗小于0.2kW。這些主要技術指標均在企業要求的范圍內,滿足了企業的要求。

1自動上下料裝置設計方案

自動上下料裝置整體設計方案如圖1所示,該裝置包含機械結構和電氣控制系統兩部分。機械結構由上下料執行機構、驅動機構、物料升降機構組成。上下料執行機構在驅動機構和控制系統的協調作用下,完成喇叭鼓膜工件的取料、上料、工位轉移、下料和放料操作。驅動機構X、Y、Z軸由伺服電機與傳動機構等組成;物料升降機構由2個步進電機與升降機構組成;電氣控制系統由PLC、觸摸屏、傳感器、步進驅動器等主要電氣元器件形成自動化集成。

本設計方案做了如下方面的考慮。

(1)沖壓機采用閉環控制,X、Y、Z軸能準確聯動,重復定位精準度高。

(2)物流系統采用雙臂聯動設計,一只機械臂在抓取物料、上料的同時,另一只機械臂在下料、放料,有效提高機器人的工作效率。

(3)末端抓取采用多個緩沖吸盤和一個定位吸盤組成,能對不同弧面形狀的鼓膜進行精準吸附。

(4)物料升降機構采用步進電機驅動,在放滿物料的情況下,取料架能自動上升物料,放料筒部分能檢測到當前物料的數量以及作出物料滿載提示和報警。

(5)加工過程采用PLC控制,光電位置檢測,實時監控工作狀態并對突發故障能應急處理。觸摸屏上能實時監控裝置的運行狀態與生產狀況,并能修改加工速度、沖壓時問等參數。

(6)采用柔性化設計,能適用于多種類型的喇叭鼓膜生產,對于不同的喇叭鼓膜沖壓機床,只要配置本自動上下料裝置,并稍微修改控制程序,便能完成自動加工,不需改動沖壓機床。因此,具有低成本、效率高和操作方便等優勢。

本設計考慮到各部件的特征、參數和幾何約束關系,上下料機構外形總體尺寸設計為2000mmx1000mmx1200mm,X軸、Y軸、Z軸可移動距離分別為1800mm、500mm、500mm,如圖2所示。

2上下料機械手結構設計

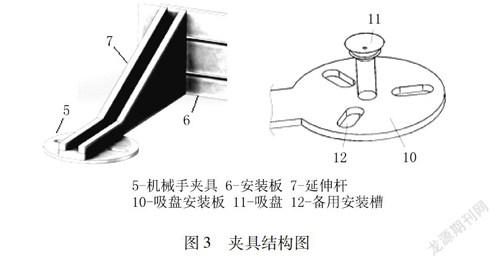

上下料機械手能在控制系統、驅動系統、傳動系統的協調工作下,實現自動化的工件取料、上料、工位轉移、下料、放料等操作。上下料機械手由安裝板6、上料臂和下料臂組成,如圖2-3所示。為了高效地滿足上下料的操作要求,本文的機械手設計為直角坐標三自由度機械手。

上料臂和下料臂均由延伸桿7和夾具5組成。氣吸夾具5由吸盤安裝板10、吸盤11等組成,如圖3所示。由于喇叭鼓膜尺寸小、且為非金屬,所以本設計采用氣吸夾具。

設計中,X軸導軌為最低層,直接設置在床身表面上;Y軸導軌為中層,設置在X軸滑軌上;Z軸導軌為頂層,設置在Y軸導軌上。Z軸導軌上方安裝上下料機械手,通過設定X、Y、Z軸的運動軌跡來帶動機械手產生空間位移,從而實現取料、上料、下料、放料和工件在加工過程中的工位轉移。

如圖2所示,安裝板6垂直安裝在Z軸導軌4的表面上,并且與Z軸導軌4滑動連接;延伸桿7垂直連接在安裝板6的表面上,并且朝著預設方向延伸一定距離;吸盤安裝板10可水平貼附在延伸桿7的末端底面上,而吸盤11可立設在吸盤安裝板10上,并且吸盤11一般垂直朝下,可通過氣體負壓原理吸取依次放好的喇叭鼓膜工件。若生產中,需要更換加工若干種不同類型、尺寸或規格的喇叭鼓膜工件,為確保機械手能夠適應不同工件的取放料,在吸盤安裝板10上沿其周向方向開設了若干個備用安裝槽12。各個備用安裝槽12主要用于安裝吸盤11,以在工件的尺寸較大時,可以通過呈圓周向分布的多個吸盤11同時吸附工件的邊緣位置(工件一般呈回轉形),從而將其穩定地吸取。比如,可在吸盤安裝板10上沿周向方向開設3-6個備用安裝槽12,當工件的尺寸較大時,可以去除中問的吸盤11,同時在各個備用安裝槽12內安裝吸盤11,如此即可通過各個吸盤11同時吸附工件的邊緣位置,將工件吸取出來。當然,若工件的尺寸較小時,只需使用吸盤安裝板10中心位置的單一吸盤11即可。

為了提高吸盤11的吸取能力,夾具機械手5在取料過程中,可在Z軸導軌4上進行垂向位移調整,從而增加吸取時的下壓力。由于夾具5就設置在延伸桿7的末端位置,通過延伸桿7的適當延伸距離,可使得機械手夾具5的初始位置位于取料工位(或下料工位)。

3自動上下料裝置控制系統設計

3.1電氣控制系統組成與硬件選用

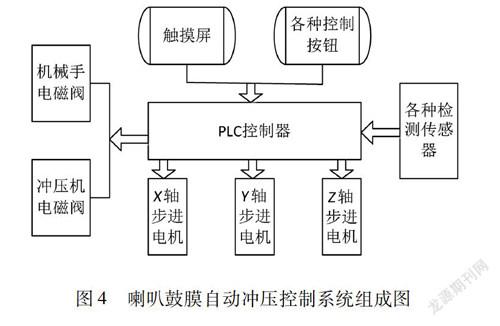

本裝置采用三菱PLC為控制中心,通過觸摸屏(或按鈕)操作、傳感器的位置檢測、步進電機和伺服電機的精準定位以及電磁閥組的吸放,達到協調控制之目的。控制系統組成如圖4所示,主要包括PLC控制器1臺、觸摸屏1臺、步進驅動器2套(取料架和放料筒的升降)、伺服電機驅動器3套(X、Y、Z軸移動)、傳感器13個、電磁閥組2個、開關電源等元器件。

元器件選擇時重點考慮的參數包括功率、電壓、精準度、穩定性、工作環境、工作溫度、價格等因素。具體選擇的結果是:FX3U-4 8MT PLC,湯姆斯57-3.6N·m伺服電機、湯姆斯57驅動器、雷賽42-0.9N·m步進電機、雷賽42驅動器、20mm霍爾傳感器、SMC-24 V電磁閥等。

3.2電氣控制系統軟件設計

本裝置的電氣控制系統功能是:(1)可以實行手動、自動、急停,回原點控制;(2)除了用按鈕操作外,也可以在觸摸屏界面上操作;(3)觸摸屏界面中可實時顯示設備運行狀態和生產相關的重要數據;(4)控制參數可依據實際加工需要進行調整改變。

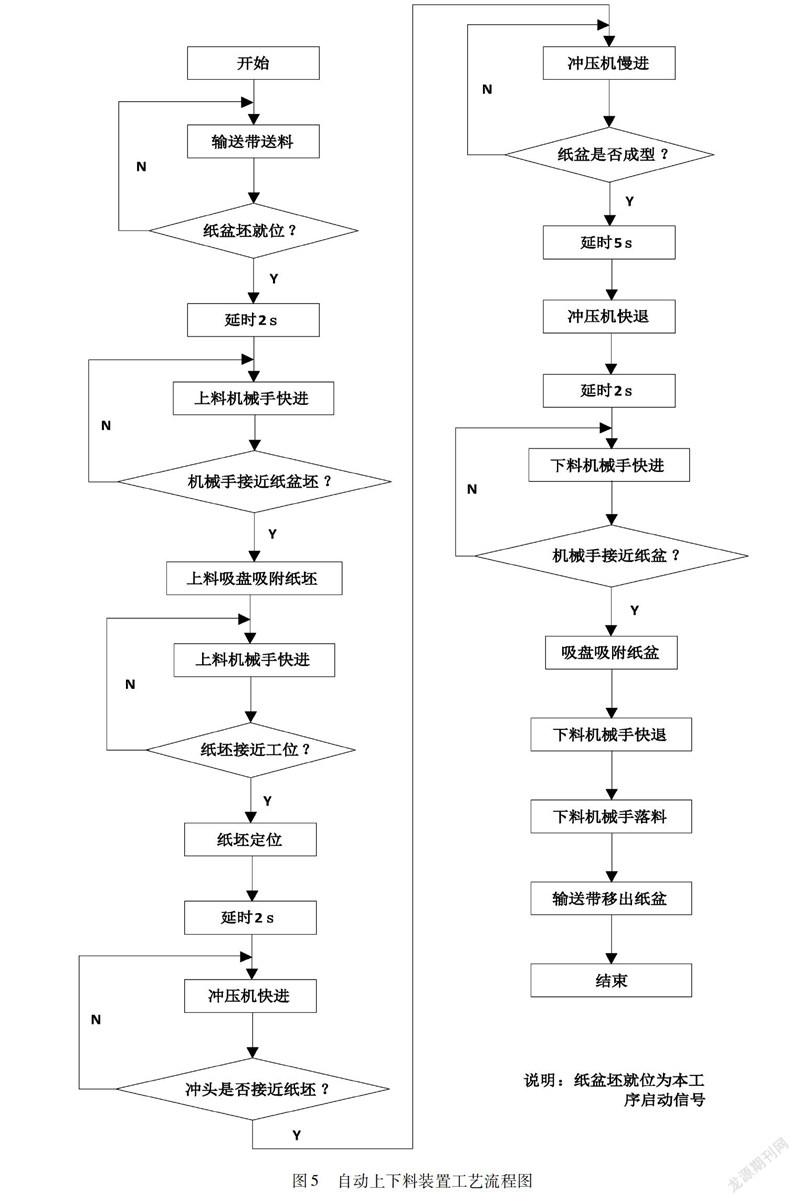

依據以上要求,軟件設計包含兩方面,分別為PLC控制程序與觸摸屏控制程序。PLC控制程序根據I/O分配以及本裝置工藝流程控制要求(圖5)采用SFC方式編寫。如果需要多臺PLC聯合控制,則需要增加RS485通訊模塊,并在程序中相應地增加N:N網絡設置。觸摸屏界面顯示依據操作要求、設備參數、顯示狀態等進行設定。設定時要特別注意數據與PLC程序的對應連接。

4喇叭鼓膜自動沖壓線測試

4.1主要技術指標及計算方法

(1)設備綜合效率

機械停機、裝料速度和廢品率造成的損失是影響設備綜合效率的主要原因。因此,設備綜合效率由時間開動率、性能開動率以及合格品率體現,其計算公式為:

現裝置中的耗能設備主要有:伺服電機,每臺伺服電機及其驅動器90w,90wx3=270w;步進電機,每臺步進電機及其驅動器30w,30wx2=60w;開關電源30w;PLC、觸摸屏、電磁閥、傳感器、指示燈等共約為50w,總功率P約為410w。

4.2試驗結果

經過企業的生產現場實測,各項主要指標測試結果如表1~2所示。

5結束語

從測試數據可見,本文基于solidworks設計的喇叭鼓膜沖壓自動上下料裝置,性能達到了企業實際生產需求。該系統已在生產實際現場進行了試運行,重點驗證了裝置的功能、性能、安全性、連續運行可靠性、電源適應性。該生產線的應用,極大地減少了人工成本,產品質量顯著提高。