5754鋁合金/鍍鋅鋼CMT焊接接頭微觀組織和力學性能的研究

徐德進 馮菲玥 李芳 陳云霞

摘要:分別選用ER4043焊絲和ER4047焊絲,采用CMT焊對AA5754鋁合金板和DC56+Z50鍍鋅鋼板異種材料進行焊接,通過拉伸、彎曲、疲勞以及金相分析等試驗對鋁/鋼焊接接頭力學性能與顯微組織進行了研究。結果表明:在CMT電流模式下,采用ER4043焊絲和ER4047焊絲均能得到成形良好的焊接件。拉伸斷裂在鋁側焊縫,同時生成的金屬化合物層厚小于10 μm,主要是Fe2Al5和FeAl3。焊接電流為60 A,采用ER4043焊絲的焊接接頭抗拉性能較為理想,在焊縫處均沒有出現裂紋,鋁/鋼搭接接頭的斷裂位置在鋁側焊縫處,但是接頭疲勞性能存在較大的波動,接頭的疲勞壽命達到107次時加載應力僅為63 MPa。

關鍵詞:冷金屬過渡焊;鋁合金;鍍鋅板;微觀組織;力學性能

中圖分類號:TG457.14 ? ? ?文獻標志碼:A ? ? ? ? 文章編號:1001-2003(2021)06-0081-06

DOI:10.7512/j.issn.1001-2303.2021.06.15

0 ? ?前言

節(jié)能減排及環(huán)境保護的全球戰(zhàn)略對現代航空航天、軌道交通、海洋工程等結構設計輕量化提出了越來越高的要求,為了降低工程裝備的重量,同時保證工程裝備的安全性,鋼和鋁合金及其異質材料的連接構件得到了日益廣泛的應用[1-4]。然而鋁/鋼在物理化學性能方面差異明顯,導熱率、線膨脹系數相差較大導致焊后接頭發(fā)生嚴重變形,存在很大的殘余應力;鋼材熔點高,鋁合金熔點低,使得冷卻結晶后的焊縫成分分布不均勻,接頭性能降低;鐵在鋁中的固溶度幾乎為零,所以鐵鋁會產生多種硬脆相的金屬間化合物(Intermetallic Compound,IMC),如η相Fe2Al5和θ相FeAl3,其中Fe2Al5硬度約為1 050 HV,FeAl3硬度為900 HV[5];鋁合金和鋼在焊接過程中還容易出現氣孔、裂紋、未熔合等問題。因此其連接接頭的可靠性成為影響鋁/鋼連接件高品質制造的關鍵問題。

冷金屬過渡焊(Cold Metal Transfer,CMT)技術是由Fronius公司在2002年研發(fā)出的一種無飛濺和焊渣且熱輸入量低的新型焊接技術。該技術基于短路過渡的熔化極氣體保護焊(Gas Metal Arc Welding,GMAW)技術,在熔滴短路時,焊絲發(fā)生回抽,幫助熔滴過渡到熔池中,減少了飛濺和焊渣的產生,同時短路的輸出電流趨近于零,因而具有較小的熱輸入量[6]。王志平[7]等使用CMT焊機對鍍鋅板/鋁進行焊接,研究了鍍鋅板厚度對焊縫形狀、界面組織和接頭抗拉強度等的影響,通過控制鍍鋅板厚度,改善了CMT熔釬焊中存在的接頭缺陷,獲得了良好的接頭。

文中采用ER4043和ER4047兩種不同焊絲對5754鋁合金和DC56+Z50鍍鋅鋼板進行CMT搭接熔焊,通過優(yōu)化焊接工藝參數獲得了良好的鋁/鋼焊接接頭,并研究不同焊接電流對5754鋁合金和DC56+Z50鍍鋅鋼板焊接接頭組織和力學性能的影響。

1 試驗材料與方法

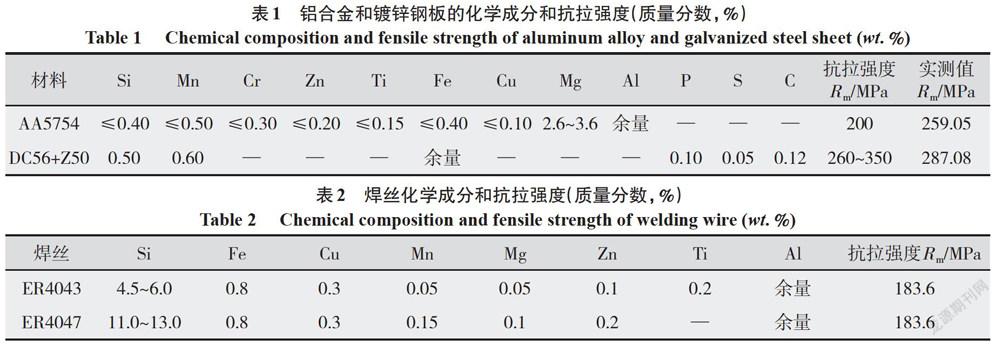

試驗母材選用板厚2 mm的 AA5754車用鋁合金板和 DC56+Z50鍍鋅鋼板,焊絲分別選用直徑為1.2 mm的ER4043和ER4047,母材及焊絲主要化學成分與抗拉強度如表1、表2所示。

焊接設備選用Fronius公司Advanced 4000R 焊機、CMT VR7000 送絲系統(tǒng)和YASKAWA公司生產的 MOTOMAN焊接機器人系統(tǒng)對車用鋁合金和鍍鋅板進行搭接焊接。焊前使用丙酮清洗去除鋁合金板及鍍鋅鋼板表面污跡,再用機械方法去除鋁合金表面及側邊氧化膜。鋁/鋼CMT搭接焊接試驗的工裝示意如圖1所示,其中鋁合金板被安放在鍍鋅鋼板上面,搭接量為10 mm。試驗中焊槍與焊件的夾角為45°,垂直距離為10 mm。試驗分別采用交流-深熔焊(AC-DP)、交流-熔焊(AC-P)、直流-熔焊(DC-P)和CMT焊四種模式。主要焊接試驗參數為:焊接速度0.36 m/min,焊接電壓11.2 V,焊接電流50 A。保護氣體使用Ar+CO2,氣體流量20 L/min。

獲得不同焊接工藝下鋁/鋼搭接焊接接頭,為進一步研究鋁/鋼界面組織及力學性能,焊后用線切割在焊件接頭上沿垂直焊縫方向分別切割出80 mm×12 mm的條形試樣,并保證焊縫處于試樣中部,切割制成室溫拉伸、彎曲、疲勞試樣,每組焊接參數取三根試樣,使用MTS810材料萬能試驗機對焊后接頭進行拉伸力學性能測試,拉伸試驗參照GB_228.1-2010標準進行,拉伸速度為1 mm/min。疲勞試驗過程中應保證工件處于豎直狀態(tài),當采用橫軸加載時試樣只受到軸向拉應力的作用。采用常規(guī)的金相試樣制備方法制備焊接接頭截面的金相試樣,選取Keller試劑對打磨拋光后的試樣進行腐蝕,腐蝕時間為1 min。利用蔡司Imager A2金相顯微鏡和JSM-7600F掃描電子顯微鏡對鋁/鋼焊接接頭的微觀組織及斷口形貌進行觀察和表征。

2 試驗結果及討論

2.1 焊接工藝性評估

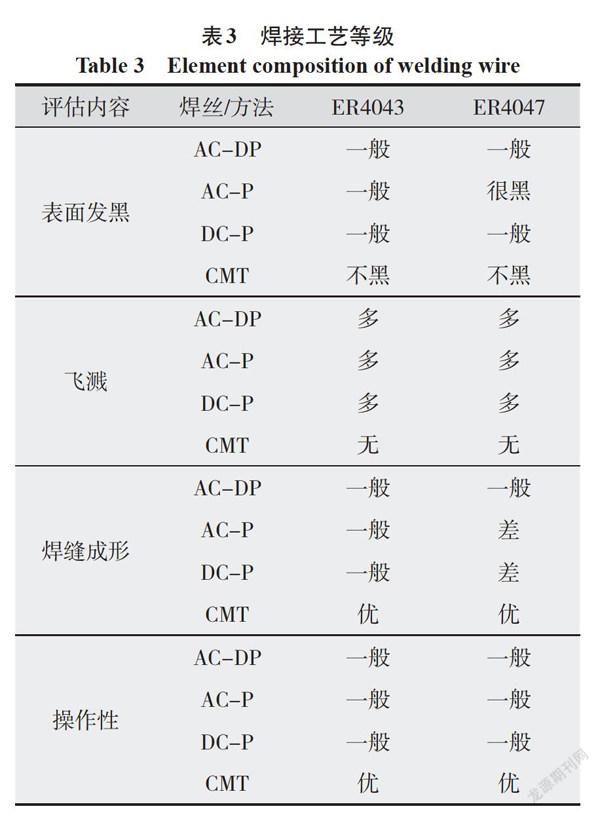

ER4043焊絲和ER4047焊絲在4種不同電流模式下進行系列焊接試驗,焊后分別從焊縫表面色澤、飛濺、焊縫成形、可操作性4個方面對不同焊絲的焊接工藝性進行評估。焊絲與對應焊接方法的評估結果如表3所示。由表3可知,與AC-DP、AC-P、DC-P三種電流模式相比,CMT焊接飛濺最小、焊縫表面不發(fā)黑、沒有出現夾渣、氣孔、未熔合及裂紋等現象,焊縫成形好。

2.2 接頭微觀組織

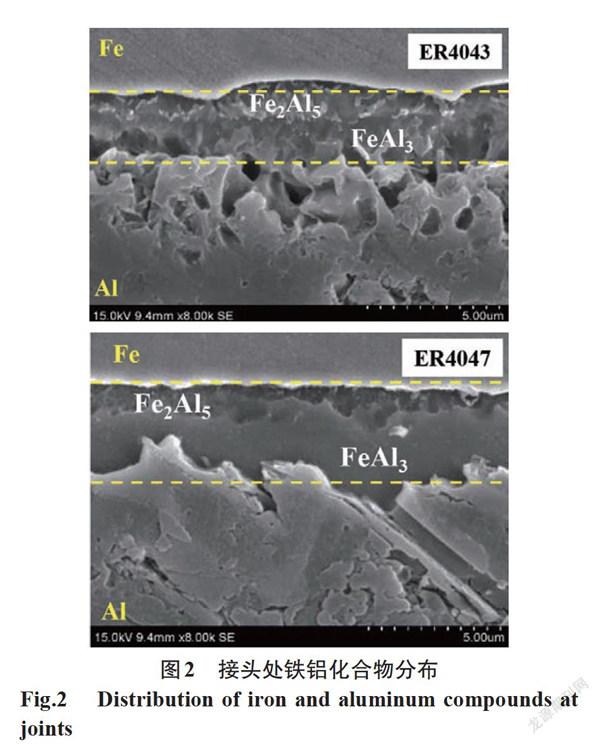

在異質合金接頭的結合界面上,出現薄且均勻的金屬間化合物層IMC則標志著二者之間產生了良好的冶金結合,有利于提高焊接接頭力學性能[8]。鋁/鋼焊接接頭的力學性能與IMC層的成分、含量、分布形態(tài)及厚度密切相關,很多學者認為應將IMC層厚度控制在10 μm以內[9-12]。采用ER4043焊絲和ER4047焊絲的CMT焊接接頭界面處的IMC層的組織形貌如圖2所示,兩種焊絲的IMC層厚度均小于10 μm,其中使用ER4043的IMC層厚度更小。文獻[13]提到,當鋁/鋼焊接界面處生成的 IMC層呈非均勻分布,IMC層的狀態(tài)不再是平直,而表現為鋸齒狀分布時,形成的凹槽不僅增加了鋁/鋼的有效連接面積,更增強了機械咬合作用,從而提高了接頭的力學性能。由圖2可知,焊接接頭中Fe、Al在界面層處發(fā)生了擴散。使用ER4047的IMC層分布較為平滑,相比之下,使用ER4043的IMC層分布顯然呈鋸齒狀分布,說明使用此焊絲制備的接頭力學性能更佳。同時,根據文獻[13-14]可以得出,靠近鋼側處均為針狀Fe2Al5,靠近鋁側處為平板狀FeAl3。

鋁/鋼界面處的IMC層是由鐵鋁之間的擴散-反應機制控制的[11],即鐵原子向鋁液態(tài)池中擴散以及鋁原子向固相鋼中擴散,二者相遇反應生成鐵鋁金屬間化合物。J.L.Song等人[15]計算了Al-Fe-Si三元相在IMC界面層的形成焓,Al-Fe-Si三元相的形成焓低于Fe-Al二元相的形成焓,添加Si元素可以降低IMC層的形成焓,因此使用ER4043焊絲和ER4047焊絲均能獲得較小的IMC層厚度。但是隨著含硅量的增加,針狀η相Fe2Al5變化量不大,平板狀θ相FeAl3增加,IMC層厚度增加。

2.3 接頭拉伸性能及斷口分析

拉伸試驗中,鋁/鋼CMT焊接接頭共有兩種形式斷裂出現,分別是鋁側焊縫和鋼母材斷裂。不同焊接電流下CMT焊接接頭界面處的IMC層組織形貌如圖3所示,其中電流為60 A的鋁/鋼界面處IMC層厚度僅為2.5 μm。

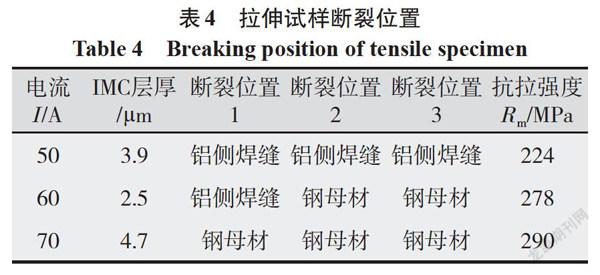

常溫拉伸試樣的斷裂位置如表4所示。其中電流為50 A時,斷裂位置是在鋁側焊縫,平均抗拉強度約為224 MPa:當電流為60 A時,斷裂位置大部分在鋼母材,平均抗拉強度約為278 MPa;當電流為70 A時,斷裂位置在鋼母材,平均拉力為2 755 N,對應的抗拉強度約為290 MPa,略大于鋼母材的抗拉強度(母材DC56+Z實測的抗拉強度為287 MPa)。后續(xù)對試樣進行了低溫拉伸試驗,發(fā)現鋁/鋼接頭的低溫拉伸與常溫拉伸的性能差異不大,抗拉強度和斷裂位置基本沒有差別。

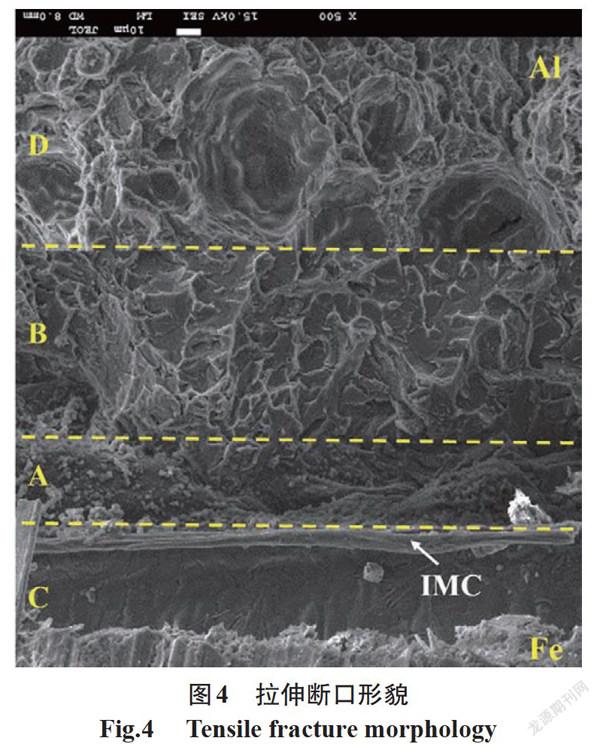

拉伸斷口區(qū)域的微觀形貌如圖4所示。區(qū)域A是裂縫萌生區(qū)域,裂縫在焊縫根部萌生(應力集中)。區(qū)域B為裂紋擴展區(qū)(鋁焊縫側),從微觀上分析是沿樹枝晶的晶界及二次、三次枝晶的界面處開裂,屬沿晶斷裂,在裂縫萌生后以及拉伸應力的作用下,裂縫擴展。區(qū)域C為裂紋擴展區(qū)(鋼側),從IMC界面發(fā)生脆性斷裂。區(qū)域D是拉伸試樣快速斷裂區(qū)(鋁焊縫側),此時均為韌性斷裂。

2.4 彎曲性能和疲勞性能

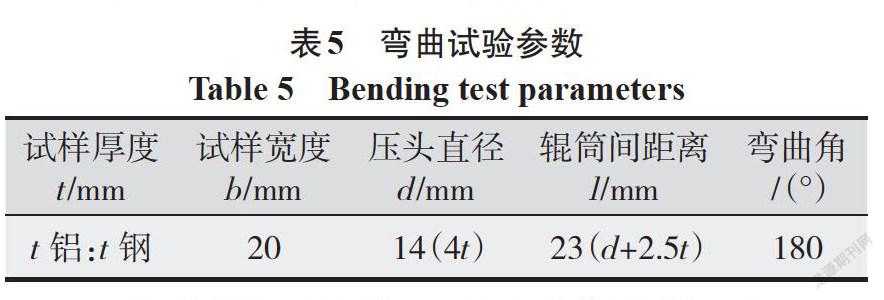

彎曲試驗是評定焊接接頭質量的常用方法,主要用來測試工作焊縫在彎曲載荷作用下的塑性變形能力。在進行彎曲試驗時,試樣橫截面的應力、應變分布是不均勻的,表面材料受到的應力、應變最大。因此,此測試的結果可以較靈敏地反映出材料的表面缺陷情況[16]。室溫彎曲試驗在CM5105微機控制電子萬能試驗機上按照標準GB/T2653-2008《金屬材料焊縫的破壞性試驗—彎曲試驗》進行,根據ISO15614-1標準對工作焊縫進行2個面彎和2個背彎試驗,彎曲試驗參數如表5所示。

彎曲試驗結果如圖5所示。結果表明,采用CMT方法配ER4043焊絲制備的焊接接頭的彎曲性能較好,連續(xù)性和致密性都達到了標準。無論面彎、背彎,鋁/鋼焊縫與基體的結合表現良好,接頭塑性較好,在焊縫處均沒有出現裂紋。

5754 鋁合金/DC56+Z50 鍍鋅鋼CMT 搭接焊接接頭的疲勞性能測試(GB/T 26077-2010 金屬材料疲勞試驗軸向應變控制方法)結果如表6 所示,接頭的疲勞斷裂位置位于鋁側焊縫處。可看出,接頭的疲勞壽命達到107次時加載應力僅為63 MPa,是靜態(tài)拉伸(290 MPa)的22%。隨著應力加載級別的增大,接頭的疲勞壽命逐漸降低,而且其下降幅度不斷增大。

3 結論

(1)通過5754鋁合金/DC56+Z50鍍鋅鋼的搭接接頭系列工藝試驗,結果表明,CMT電流模式下獲得的接頭與AC-DP模式相比,焊接過程穩(wěn)定,無飛濺,焊縫成形美觀。

(2)常溫拉伸試驗結果表明,電流從50~70 A,鋁/鋼接頭的抗拉性能略有增加,60 A時較理想。

(3)鋁/鋼接頭彎曲試驗結果表明,采用ER4043焊絲CMT方法焊接制備的焊接接頭的彎曲性能較好,無論正彎、背彎,在焊縫出均沒有出現裂紋。

(4)鋁/鋼接頭的疲勞結果發(fā)現,鋁/鋼搭接接頭的斷裂位置在鋁側焊縫處。但是接頭疲勞性能存在較大的波動,鋁/鋼搭接接頭達到107次時對應的拉應力為63 MPa。

參考文獻:

Meng Y,Gong M,Zhang S,et al. Effects of oscillating laser offset on microstructure and properties of dissimilar Al/steel butt-joint [J]. Optics and Laser Engineering,2020(28):106037.

Zhou L,Yu M,Liu B,et al. Microstructure and mechanical properties of Al/steel dissimilar welds fabricated by friction surfacing assisted friction stir lap welding[J]. Journal of Materials Research and Technology,2020,9(1):212-221.

Cui L,Chen B,Chen L,et al. Dual beam laser keyhole welding of steel/aluminum lapped joints[J]. Journal of Materials Processing Technology,2018(256):87-97.

Prithviral M,Amitava G,et al. High vacuum brazing of synthetic diamond grits with steel using micro/nano Al2O3 reinforced Ag-Cu-Taillon[J]. Journal of Materials Processing Technology,2019(266):98-207.

Yu R,Bai L. CMT Penetration Status Prediction Based on Temperature Field Distribution of weld pool[J]. Optik- International Journal for Light and Electron Optics,2020(206):164301.

鄧德偉,呂捷,馬玉山,等. FV520B 鋼激光打底焊結合CMT填充焊焊接接頭組織和性能研究[J/OL]. 中國激光,

https://kns.cnki.net/kcms/detail/31.1339.TN.20200713.1207.

002.html.

王志平,靳朋禮,楊斯楠,等. 鍍鋅層厚度對鋁/鍍鋅板CMT搭接接頭組織和性能的影響[J]. 焊接學報,2019,40(4):16-21.

武傳松,呂學奇,宿浩,等. 鋁-鎂異質合金攪拌摩擦焊接成形的研究進展[J]. 機械工程學報,2020,56(6):4-16.

袁銳,鄧勝杰,崔海超,等. 鋁-鋼異質金屬雙光束激光焊接IMC 層遷移行為及對界面性能的影響[J]. 機械工程學報,2020,56(6):33-40.

BOUAYAD A,GEROMETTA C,BELKEBIR A,et al. Kinetic interactions between solid iron and molten aluminium[J]. Materials Science & Engineering A,2003,363(1-2):53-61.

MATHIEU A,SHABADI R,DESCHAMPS A,et al. Dissimilar material joining using laser (aluminum to steel using zinc-based filler wire)[J]. Optics & Laser Technology,2007,39(3):652-661.

Alexandre Mathieu,Simone Mattei,Alexis Deschamps,et al. Temperature control in laser brazing of a steel/aluminium assembly using thermographic measurements[J]. NDT&E International,2006(39):272-276.

石玗,梁琪,張剛,等. 激光毛化對鋁/鋼電弧熔釬焊接頭界面與性能的影響[J]. 焊接學報,2020,41(5):25-29.

韓煒,尹付成,蘇旭平,等. 硅對Fe/Al固態(tài)擴散反應中Fe2Al5生長動力學的影響[J]. 材料熱處理學報,2010,31(6):28-32.

J L Song,S B Lin,C L Yang,et al. Effects of Si Additions on Intermetallic Compound Layer of Aluminum-Steel TIG Welding Brazing Joint[J]. Journal of Alloys and Compounds,2009,488(1):217-222.

王慶田,胡朝威,蔣興鈞. 奧氏體不銹鋼焊接接頭彎曲試驗的理解與爭議—探討統(tǒng)一相關標準要求的可能性[J]. 焊接技術,2017,46(7):93-98.