國內首次重整催化劑器內再生過程分析

鄧威

摘要:本文介紹了連續重整裝置高積碳催化劑的期內再生,采取了固定床和移動床兩種模式對催化劑進行燒焦。結果表明:高積炭催化劑經過黑燒后,碳含量遠低于預期,催化劑活性部分恢復,但抗干擾能力較弱,白燒后活性基本恢復正常。此次高碳催化劑器內再生屬國內首次,對以后高碳催化劑的器內再生具有重要指導意義。

關鍵詞:連續重整;高碳催化劑;器內再生;活性;

1 前言

高碳催化劑燒焦會造成再生燒焦床層超溫,催化劑載體會被燒結并發生相變,從而使催化劑失活,局部高溫還會損壞再生器內構件。因此,催化劑燒焦不得不長時間進行黑燒,確保高積炭催化劑上的積炭燒盡,才能轉為正常白燒。

2催化劑再生過程

2.1催化劑積炭分析

在重整反應過程中,催化劑失活原因是積炭沉積在催化劑表面,遮蓋活性中心,堵塞載體的孔道,造成重整催化劑活性明顯下降;另一原因是催化劑的鉑晶粒的長大和氯含量下降。

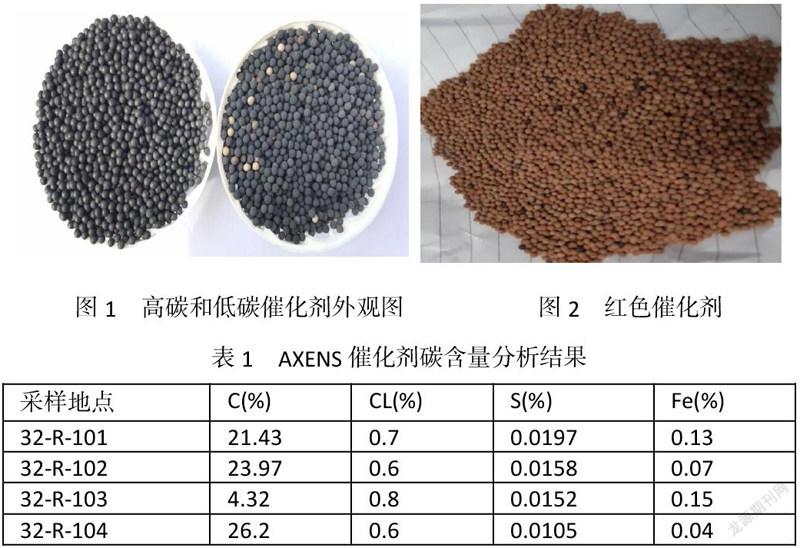

本次催化劑積碳是重整裝置由于特殊原因而緊急停車,反應系統未經過熱氫帶油,烴類無法正常排放,導致了催化劑大量結焦。在卸劑時進行分層采樣,為了分析結果更具代表性,將部分催化劑送至AXENS進行化驗。

通過表1發現:催化劑的碳含量遠高于裝置的設計值,必須對高碳催化劑進行單獨的再生。

2.2高碳催化劑再生

重整反應系統循環氫壓縮機滿負荷運行,反應器入口溫度控制在250℃;氧氯化和焙燒段入口溫度控制在180℃;還原室溫度控制在460℃。第一、第二燒焦區入口溫度控制在440℃。

11月26日,在固定床情況下進行了第一次試燒焦,試燒焦后,建立了燒焦例行程序。12月6日,催化劑循環改為連續循環模式,提高了燒焦效率。催化劑燒焦于12日結束,共循環再生催化劑總藏量的108%。

通過多次采樣分析再生催化劑碳含量,均遠低于預期(3wt%)。最后的樣品中,待生催化劑的碳含量值低于1wt%(低于再生催化劑的第一個值),氯含量與再生催化劑一致,由此判定催化劑燒焦結束。

3催化劑再生過程中出現的問題

3.1 催化劑提升困難

(1)反應系統正常運轉時會產生壓差,而催化劑的提升由壓差控制。在催化劑黑燒模式下,對于這種反應系統沒有進料,系統壓降很小狀況下的再生模式,催化劑循環更加困難。

(2)在催化劑循環過程中,由于還原室壓力升高,還原罐與一反頂部壓差在150kPa左右(正常10kPa),為了維持催化劑循環,再生器壓力提壓后才能進行催化劑提升,后繼續提高反應系統壓力至0.32MPa(正常0.23MPa),問題才得以解決。

3.2 還原系統壓降大

開工吹掃期間還原系統管線未完全處理干凈;催化劑由于碳含量高,燒焦時系統水含量高,造成粉塵較多;催化劑間斷性進行提升,造成催化劑磨損所產生的粉塵。多種因素疊加導致還原后路壓降越來越大,進出口換熱器壓降遠大于設計壓降。在整個催化劑燒焦過程中,兩次因為還原氣進出口換熱器壓降大而停止燒焦,處理問題,在拆下換熱器后發現堵塞嚴重,有大量的鐵銹、粉塵、異物。

3.3 再生催化劑顏色異常

當燒焦到催化劑藏量的75%時,有些催化劑樣品外觀為紅色。經分析,當催化劑與管道或設備摩擦會導致催化劑會顯紅色,在其它煉油廠也曾發現了這種紅色催化劑。此外催化劑在裝置內儲存了一年,由于其酸性,會產生一些腐蝕。這種情況下,紅色可能是由鐵銹引起的且它很容易被刮掉。

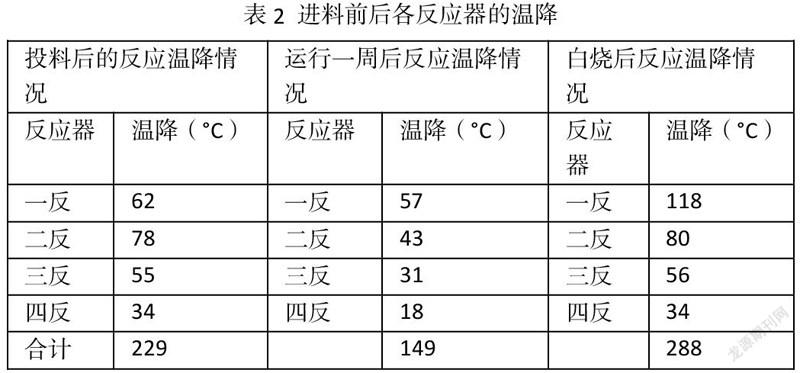

3.4 進油后催化劑活性低

通過表2發現,重整反應進料一周以后反應總溫降由229°C下降至最低159°C,這種不正常的現象表明催化劑活性初期低,抗碳能力弱。器內再生黑燒只燒掉了催化劑上的積碳,其金屬活性未完全恢復,載體比表面積減小。催化劑再生由黑燒轉白燒后,催化劑開始正常的燒焦步驟,總溫降逐步恢復至設計值。

4 結論

此次碳含量如此高的催化劑在再生器內進行再生在國內尚屬首次,中東地區也僅有兩次,采取了固定床和移動床兩種方式進行催化劑再生,燒焦后的再生催化劑碳含量達到了燒焦要求。但在催化劑再生期間仍出現了催化劑提升困難、還原系統壓降大、開工初期催化劑活性低等問題,通過采取多種措施予以解決,對以后高碳催化劑的器內再生具有重要的指導意義。

中國石化洛陽分公司 河南洛陽 471012