基于虛擬測(cè)量的渦輪葉片氣膜孔誤差分析方法

廖濤 董一巍 張賽濤 畢超 房建國(guó)

摘要:氣膜冷卻是在渦輪葉片的表面輪廓上設(shè)計(jì)大量孔徑0.1~0.8mm、孔深3mm以上的微小通孔,通過(guò)微小孔內(nèi)對(duì)流,在部件表面形成薄層冷氣膜,以達(dá)到隔離高溫燃?xì)饬鞅Wo(hù)部件的目的。氣膜孔具有孔徑小、數(shù)量多、深徑比高、空間角度復(fù)雜、質(zhì)量要求高等特點(diǎn),目前尚未有其精確檢測(cè)的理想方案。本文面向葉片氣膜孔精確測(cè)量需求,提出了基于虛擬測(cè)量的氣膜孔誤差分析方法,在對(duì)葉片型面分析的基礎(chǔ)上,建立了氣膜孔形位參數(shù)模型,在基于虛擬測(cè)量誤差分析的基礎(chǔ)上,建立了氣膜孔形位參數(shù)的誤差修正方法。經(jīng)數(shù)值仿真與試驗(yàn)驗(yàn)證,氣膜孔定位誤差分別為1.34μm和4.25μm,均小于定位精度誤差范圍±10μm;氣膜冷卻介質(zhì)流通面積誤差為0.038mm2,證明本文提出的氣膜孔誤差分析與預(yù)測(cè)方法能夠滿足氣膜孔測(cè)量與加工要求。

關(guān)鍵詞:渦輪葉片;氣膜孔;虛擬測(cè)量;誤差分析

中圖分類號(hào):V232.4文獻(xiàn)標(biāo)識(shí)碼:ADOI:10.19452/j.issn1007-5453.2021.04.008

為提高航空發(fā)動(dòng)機(jī)空心渦輪葉片熱端部件的抗高溫蠕變能力,使其能夠長(zhǎng)期可靠服役在強(qiáng)烈熱沖擊與復(fù)雜循環(huán)熱應(yīng)力的工況條件下,必須采用有效的冷卻措施[1-2]。其中氣膜冷卻技術(shù)作為一種提高葉片承溫承載能力的有效手段得到了廣泛應(yīng)用[3]。如圖1所示,氣膜冷卻是在渦輪葉片的表面輪廓上設(shè)計(jì)大量孔徑0.1~0.8mm、孔深達(dá)3mm以上的微小通孔,利用部件內(nèi)部釋放的冷空氣,通過(guò)微小孔內(nèi)對(duì)流,在部件表面形成薄層冷氣膜以達(dá)到隔離高溫燃?xì)饬鞅Wo(hù)部件的目的[4]。氣膜冷卻效率是材料、幾何等參數(shù)及其耦合作用在高溫高壓三維非定常流場(chǎng)下的響應(yīng),其中,氣膜孔分布位置決定了冷卻氣膜的橫向覆蓋寬度和縱向覆蓋長(zhǎng)度[5]。因此,確保葉片氣膜孔成形幾何精度對(duì)于提高冷卻效率與發(fā)動(dòng)機(jī)能效至關(guān)重要。

目前,針對(duì)氣膜孔的成形精度評(píng)估主要采用通止塞規(guī)進(jìn)行測(cè)量。但由于氣膜孔成形精度通常較差,塞規(guī)直徑往往異于孔的實(shí)際直徑,只能做定性判斷,無(wú)法實(shí)現(xiàn)精確檢測(cè)[6]。同時(shí),隨著冷卻技術(shù)的不斷發(fā)展,在以圓柱形孔為基本孔形的基礎(chǔ)上,具有更高冷卻效率的孔形,如簸箕孔、前傾扇孔、貓耳朵孔、凹槽孔等異形孔先后被提出[7],更給氣膜孔的測(cè)量帶來(lái)了新的挑戰(zhàn)。

近年來(lái),國(guó)內(nèi)外對(duì)氣膜孔檢測(cè)技術(shù)進(jìn)行了積極的探索且取得了豐碩成果。國(guó)外,英國(guó)羅羅公司、美國(guó)通用電氣公司與普惠公司均已實(shí)現(xiàn)了高性能氣膜冷卻空心渦輪葉片的制造,但包括氣膜孔加工與測(cè)量在內(nèi)的一些關(guān)鍵技術(shù)對(duì)我國(guó)實(shí)行嚴(yán)格限制。著名航空發(fā)動(dòng)機(jī)葉片企業(yè)Howmet公司已經(jīng)開(kāi)始使用流動(dòng)式光學(xué)測(cè)量設(shè)備對(duì)氣冷葉片進(jìn)行數(shù)字化測(cè)量[8]。國(guó)內(nèi),哈爾濱工業(yè)大學(xué)[9]、天津大學(xué)[10]、四川大學(xué)[11]、大連理工大學(xué)[12]等科研院所,以及中國(guó)航發(fā)沈陽(yáng)黎明航空發(fā)動(dòng)機(jī)有限責(zé)任公司[13]、航空工業(yè)北京航空精密機(jī)械研究所[6]、西安光學(xué)精密機(jī)械研究所[14]等科研機(jī)構(gòu),都開(kāi)展了基于光學(xué)的微小孔測(cè)量技術(shù)研究,取得了顯著進(jìn)展。但針對(duì)高深徑比葉片氣膜孔的高精測(cè)量問(wèn)題,目前仍未得到有效解決。

本文針對(duì)氣膜孔的高精測(cè)量難題,在對(duì)葉片型面分析的基礎(chǔ)上,研究了型面參數(shù)提取方法,建立了氣膜孔形位參數(shù)模型,基于虛擬測(cè)量建立了氣膜孔形位參數(shù)的誤差修正方法;開(kāi)發(fā)了渦輪葉片氣膜孔檢測(cè)系統(tǒng),并進(jìn)行了氣膜孔定位精度及氣冷效率的驗(yàn)證試驗(yàn)。

1葉片型面分析與誤差計(jì)算

1.1氣膜孔幾何參數(shù)分析

氣膜孔位置是葉片上特定位置的點(diǎn)集,因此分析葉片型面是分析氣膜孔位置的基礎(chǔ)。渦輪葉片具有復(fù)雜曲面的結(jié)構(gòu),位移場(chǎng)變量較多。根據(jù)孔在曲面上的位置,將位置坐標(biāo)分為x,p,n,α,β的5個(gè)變量,如圖2所示。其中,變量x,p,n分別為葉片徑向、表面法向、孔軸向矢量;變量n′(α,β)用于確定葉片的弦向傾角及徑向傾角[15]。

為便于表示氣膜孔坐標(biāo),本文將氣膜孔的位置坐標(biāo)轉(zhuǎn)換為(x,y,z),單位法向量則由(x′,y′,z′)表示。鑒于在z軸方向上葉片的變形量較小[16],且在前期工作中已做葉片及氣膜孔在加工過(guò)程誤差分析的研究,故本文暫不考慮葉片氣膜孔在z軸方向上的法向矢量,僅考慮葉片XY截面上氣膜孔的位置及其法向矢量。此外,出于對(duì)每次加工過(guò)程誤差出現(xiàn)的偶然性及不確定性的考慮,對(duì)葉片形變進(jìn)行整體分析與擬合可能效果較差,今后開(kāi)展相關(guān)方向研究時(shí)會(huì)將其作為重點(diǎn)內(nèi)容。

1.2葉片二維型面參數(shù)分析

首先,基于葉片二維截面曲線進(jìn)行分析,曲線的構(gòu)造方式及各特征位置的命名如圖3所示。其中1為前緣,2為后緣,3為葉盆,4為葉背,5/6為前/后緣點(diǎn),7為前緣圓心,8為后緣圓心,9為弦長(zhǎng),10為最大內(nèi)切圓直徑,11為中弧線。

本文基于葉片設(shè)計(jì)模型及其測(cè)量模型,創(chuàng)建葉片虛擬樣件對(duì)葉片二維型面及氣膜孔進(jìn)行分析計(jì)算,如圖4所示。

鑒于排氣孔對(duì)葉片外表面模型檢測(cè)的準(zhǔn)確度有較大的影響,需進(jìn)行濾除。本文采用單調(diào)性方法確定排氣孔各位置數(shù)據(jù)點(diǎn)并將其去除。排氣孔去除前后效果如圖5所示。

葉盆、葉背部分變化趨勢(shì)小,數(shù)據(jù)點(diǎn)少,擬合圓精度不高;沿著葉盆、葉背走向,壁厚在各個(gè)位置不同,導(dǎo)致壁厚計(jì)算偏差增大。因此,本文采用插值法對(duì)葉盆、葉背的原始數(shù)據(jù)點(diǎn)進(jìn)行加密處理。數(shù)據(jù)點(diǎn)處理完成后,可提取弦線、緣頭、最大厚度及中弧線等截面參數(shù)。

采用計(jì)算數(shù)據(jù)點(diǎn)凹凸性的方法提取弦線。將數(shù)據(jù)點(diǎn)坐標(biāo)按從小到大排序,找出坐標(biāo)最小值對(duì)應(yīng)的點(diǎn)Oi,及相鄰兩點(diǎn)Oi - 1,Oi + 1。判斷∠Oi - 1OiOi + 1是否大于180°,若大于180°,則Oi為凹點(diǎn),反之即為凸點(diǎn)。以此方法判斷所有數(shù)據(jù)點(diǎn)的凹凸性,根據(jù)凹凸性,可依次提取葉盆、葉背數(shù)據(jù)點(diǎn)。在數(shù)據(jù)末端確定端點(diǎn)從而得到弦線。

根據(jù)測(cè)量數(shù)據(jù)擬合圓弧的過(guò)程如下[17]:取出預(yù)處理后數(shù)據(jù),選取離緣頭最近的數(shù)據(jù)點(diǎn)。由于葉身高度方向z截面已選定,因此將數(shù)據(jù)點(diǎn)記為(xi,yi)(i = 1,2,?,n)。

由此,當(dāng)D最小時(shí)可得擬合圓圓心坐標(biāo)和半徑。為提高計(jì)算效率,在第一次提取葉片截面參數(shù)時(shí),確定緣頭初始搜索范圍并精確緣頭搜索范圍,利用上文圓擬合方法擬合成圓,取該圓半徑作為初始緣頭半徑;以后緣頭半徑的初始值均可采用上一次的提取結(jié)果。

前后緣圓心及半徑均可用此方法進(jìn)行計(jì)算。通過(guò)截面數(shù)據(jù)依次擬合計(jì)算可得整個(gè)葉片最大厚度所在位置及對(duì)應(yīng)擬合圓直徑。中弧線即擬合圓的圓心軌跡形成的光滑曲線。

1.3葉片二維扭轉(zhuǎn)分析與計(jì)算

葉片由大量的自由曲面和復(fù)雜內(nèi)腔組成,結(jié)構(gòu)形狀復(fù)雜,在成形過(guò)程中易產(chǎn)生扭轉(zhuǎn)變形,導(dǎo)致位于不同高度的截面扭轉(zhuǎn)變形程度不同。因此需要對(duì)每個(gè)截面扭轉(zhuǎn)角度進(jìn)行分析,如圖6所示。其中,點(diǎn)P為設(shè)計(jì)模型曲線的圓心位置;P′為鑄件曲線發(fā)生扭轉(zhuǎn)變形后的圓心位置;Tt為平移變形分量;αt為旋轉(zhuǎn)變形分量。

計(jì)算截面扭轉(zhuǎn)變形的角度和位移,對(duì)測(cè)量模型進(jìn)行一系列旋轉(zhuǎn)平移變換,使測(cè)量模型和設(shè)計(jì)模型數(shù)據(jù)點(diǎn)的距離最小,經(jīng)過(guò)旋轉(zhuǎn)平移變換使測(cè)量模型的數(shù)據(jù)點(diǎn)與設(shè)計(jì)模型的數(shù)據(jù)點(diǎn)實(shí)現(xiàn)最大程度重疊,即模型配準(zhǔn)。

(2)滿足最大迭代次數(shù)n

葉片二維扭轉(zhuǎn)分析與計(jì)算是葉片測(cè)量模型氣膜孔位置參數(shù)扭轉(zhuǎn)誤差補(bǔ)償?shù)那疤帷?/p>

1.4葉片壁厚分析與計(jì)算

壁厚是氣冷葉片的重要幾何參數(shù),壁厚精度決定了葉片冷卻效率[20]。葉片壁厚的定義為:對(duì)于葉片外型面任意一點(diǎn)Pi(i = 1,2,?,n),設(shè)其法線方向?yàn)閚。以點(diǎn)Pi為起始點(diǎn)、n為方向矢量的射線與葉片內(nèi)型面的交點(diǎn)為Ni,令Pi和Ni兩點(diǎn)之間的距離為Wi,則點(diǎn)Pi處的葉片壁厚為Wi,如圖7所示。

根據(jù)壁厚定義,采用半徑法對(duì)壁厚進(jìn)行求解,可將壁厚分析分解為求解兩個(gè)圓弧之間擬合圓直徑問(wèn)題:

(1)在外輪廓上選取點(diǎn)P,計(jì)算其法矢量n,做出直線LP,其解析式為L(zhǎng)0= P + in,其中i為任意實(shí)數(shù)。直線交于內(nèi)輪廓于點(diǎn)Q。

(2)選取PQ中點(diǎn)O,找到內(nèi)輪廓上距離中心點(diǎn)O最近的一點(diǎn)N。

2基于葉片虛擬測(cè)量的氣膜孔形位參數(shù)計(jì)算

2.1氣膜孔位置參數(shù)計(jì)算

基于葉片模型,選定任意z截面進(jìn)行分析,截面選取所得輪廓的數(shù)據(jù)點(diǎn)圖,如圖9所示。

當(dāng)截面無(wú)氣膜孔時(shí),無(wú)截面數(shù)據(jù)缺失情況,如圖9(a)所示。當(dāng)截面存在氣膜孔時(shí),在氣膜孔位置由于輪廓突變導(dǎo)致數(shù)據(jù)點(diǎn)在氣膜孔兩側(cè)大量聚集,而在氣膜孔中心,截面數(shù)據(jù)缺失,如圖9(b)所示。

利用上述兩個(gè)特點(diǎn)對(duì)葉片模型進(jìn)行氣膜孔位置參數(shù)測(cè)量計(jì)算,具體步驟為:

(1)選定兩個(gè)z坐標(biāo):z0和zn,在這兩個(gè)z坐標(biāo)范圍內(nèi)進(jìn)行掃描。

(8)將數(shù)據(jù)點(diǎn)逆時(shí)針處理,排序完成的數(shù)據(jù)在氣膜孔存在時(shí)將分成n段。通過(guò)檢測(cè)數(shù)據(jù)點(diǎn)斷開(kāi)位置及第二段數(shù)據(jù)點(diǎn)開(kāi)始位置,可得氣膜孔所在x,y坐標(biāo)。

利用設(shè)計(jì)模型或測(cè)量模型的點(diǎn)云數(shù)據(jù)特點(diǎn),進(jìn)行凹凸性分析,之后進(jìn)行截面前后緣數(shù)據(jù)擬合圓分析,可得到氣膜孔所在z截面,通過(guò)將數(shù)據(jù)逆時(shí)針排序可將數(shù)據(jù)分成n段,可得到具體的氣膜孔個(gè)數(shù)及氣膜孔位置坐標(biāo)參數(shù)。

2.2氣膜孔孔深測(cè)量計(jì)算與位置參數(shù)預(yù)測(cè)

根據(jù)渦輪葉片測(cè)量模型的點(diǎn)云創(chuàng)建葉片虛擬測(cè)量樣件,并和設(shè)計(jì)模型進(jìn)行預(yù)配準(zhǔn),確定設(shè)計(jì)模型與測(cè)量模型間的變換關(guān)系。

渦輪葉片設(shè)計(jì)模型與測(cè)量模型存在形位偏差,如圖10所示。將形位偏差解耦成扭轉(zhuǎn)變形、彎曲變形及收縮變形,如圖11所示。

本文將總的變形位移表示為式(17):

(3)進(jìn)行扭轉(zhuǎn)變形分析,得到此z截面扭轉(zhuǎn)變形的旋轉(zhuǎn)矩陣、平移矩陣。

(4)進(jìn)行彎曲變形分析,得到此z截面彎曲變形的旋轉(zhuǎn)矩陣、平移矩陣。

對(duì)型面進(jìn)行扭轉(zhuǎn)與彎曲變形分析,是對(duì)氣膜孔位置參數(shù)預(yù)測(cè)的基礎(chǔ)。通過(guò)計(jì)算所得的旋轉(zhuǎn)與平移矩陣對(duì)型面變形進(jìn)行補(bǔ)償,補(bǔ)償效果示意圖如圖12所示。

(5)進(jìn)行兩個(gè)模型截面數(shù)據(jù)壁厚分析,由于壁厚在同一個(gè)截面每一個(gè)點(diǎn)都不同,如圖13所示,因此,需要對(duì)每一個(gè)點(diǎn)獨(dú)立分析。在計(jì)算出壁厚后,即可測(cè)量出氣膜孔孔深,用相同方法可計(jì)算收縮變形量。

(6)根據(jù)步驟(3)~步驟(5)變形補(bǔ)償,可得經(jīng)過(guò)總變形Q = RP + T的預(yù)測(cè)點(diǎn)Qi。

在氣膜孔位置參數(shù)預(yù)測(cè)中,結(jié)合扭轉(zhuǎn)、彎曲、收縮變形,可在已知設(shè)計(jì)點(diǎn)情況下,通過(guò)變形分析,得到變形矩陣,預(yù)測(cè)待加工葉片的氣膜孔位置,從而進(jìn)行補(bǔ)償,減少誤差。

3葉片氣膜孔軟件開(kāi)發(fā)與驗(yàn)證

3.1渦輪葉片氣膜孔檢測(cè)軟件開(kāi)發(fā)

在前文理論基礎(chǔ)上,設(shè)計(jì)開(kāi)發(fā)了渦輪葉片氣膜孔檢測(cè)軟件。軟件具備:葉片預(yù)配準(zhǔn)、精確配準(zhǔn)、截面參數(shù)提取、扭轉(zhuǎn)分析、壁厚分析、氣膜孔檢測(cè)、氣膜孔預(yù)測(cè)等功能模塊。其中,主要功能模塊介紹如下:

(1)壁厚分析

選取截面進(jìn)行壁厚分析,通過(guò)分析內(nèi)壁面和外壁面輪廓線中擬合圓的直徑得到葉片壁厚。將其以txt文件格式進(jìn)行輸出,并將壁厚圖顯示于顯示框中。

(2)氣膜孔檢測(cè)

經(jīng)過(guò)選定z截面起始坐標(biāo),終止坐標(biāo),進(jìn)行模型掃描,分別得到設(shè)計(jì)模型和測(cè)量模型氣膜孔所在z截面,可分析模型的氣膜孔個(gè)數(shù)和每個(gè)氣膜孔坐標(biāo)。

(3)氣膜孔預(yù)測(cè)

通過(guò)鼠標(biāo)交互功能捕捉坐標(biāo)點(diǎn),以紅球顯示于模型上,將此三維模型中捕捉點(diǎn)坐標(biāo)作為氣膜孔坐標(biāo)設(shè)計(jì)值,經(jīng)過(guò)厚度、法矢量分析,扭轉(zhuǎn)、彎曲、收縮變形研究,預(yù)測(cè)變形后氣膜孔坐標(biāo),用白球顯示于模型上,以得到預(yù)測(cè)結(jié)果。

3.2氣膜孔定位精度驗(yàn)證

將本文所開(kāi)發(fā)軟件布置在某飛秒激光數(shù)控機(jī)床的加工系統(tǒng)中(見(jiàn)圖14),進(jìn)行氣膜孔定位精度試驗(yàn)驗(yàn)證。

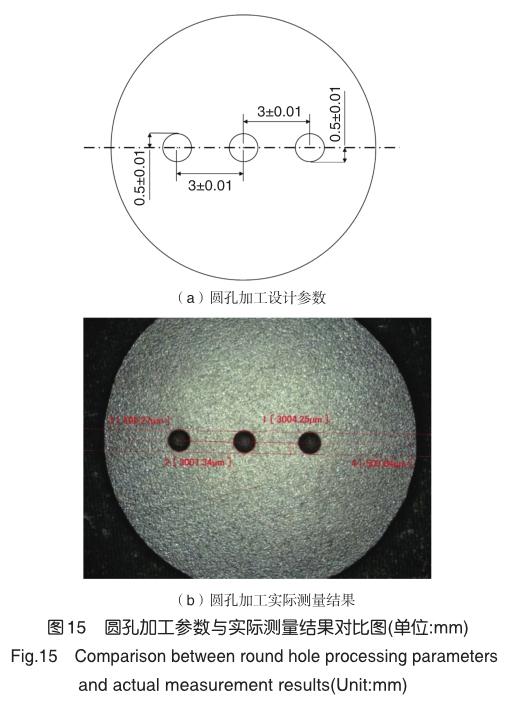

鑒于實(shí)際渦輪葉片氣膜孔的結(jié)構(gòu)形狀復(fù)雜,加工難度大,而本試驗(yàn)只基于二維截面進(jìn)行氣膜孔定位精度的驗(yàn)證,故以加工圓孔代替實(shí)際氣膜孔進(jìn)行試驗(yàn),為了消除隨機(jī)誤差,一次性加工三個(gè)圓孔,孔在同一直線上,設(shè)計(jì)直徑為1000μm(±10μm),孔間圓心距為3000μm(±10μm),如圖15(a)所示。試驗(yàn)所采用材料為鎳基高溫合金DD6圓形薄片,直徑為15mm,厚度為1mm。

試驗(yàn)時(shí),將切片固定于機(jī)床夾具上,設(shè)置加工參數(shù)為:(1)重復(fù)頻率為100kHz;(2)旋轉(zhuǎn)速率為2400r/min;(3)吹氣壓力為0.5MPa;(4)焦點(diǎn)下移速率為0。

單脈沖能量為130μJ,單個(gè)氣膜孔加工時(shí)間為200s。氣膜孔加工完成后,進(jìn)行圓孔圓心距測(cè)量,如圖15(b)所示。

圓孔圓心距分別為3001.34μm以及3004.25μm。定位誤差分別1.34μm以及4.25μm,小于設(shè)計(jì)的定位精度誤差范圍±10μm,滿足加工要求。

3.3氣膜孔冷卻效率驗(yàn)證

為驗(yàn)證本文所提出的誤差分析計(jì)算方法可行性,需進(jìn)行設(shè)計(jì)模型氣膜孔形位參數(shù)與測(cè)量模型氣膜孔形位參數(shù)的對(duì)比驗(yàn)證試驗(yàn)。評(píng)估氣膜孔形位參數(shù)修正方法最可靠的方式是在發(fā)動(dòng)機(jī)工作過(guò)程中,實(shí)際地測(cè)量氣膜孔在工作狀態(tài)下的氣冷效率是否達(dá)到設(shè)計(jì)要求,但該方式的實(shí)現(xiàn)難度以及實(shí)現(xiàn)成本都較高。

鑒于氣膜孔的氣冷效率主要與孔的冷卻介質(zhì)流通面積有關(guān)。故以測(cè)量模型的氣膜孔冷卻介質(zhì)流通面積Sc與設(shè)計(jì)模型中對(duì)應(yīng)的氣膜孔的冷卻介質(zhì)流通面積Sd之間的偏差量,作為評(píng)估氣膜孔的氣冷效率以及定位精度的依據(jù)[21]。驗(yàn)證流程如下:

(1)選擇6個(gè)氣膜孔的設(shè)計(jì)中心點(diǎn)坐標(biāo),根據(jù)型面分析得到測(cè)量模型的氣膜孔形位參數(shù),包含氣膜孔中心點(diǎn)的坐標(biāo)、孔軸法矢方向,以及打孔深度。

(2)假設(shè)氣膜孔孔壁的表面積即為冷卻介質(zhì)流通面積,計(jì)算測(cè)量模型氣膜孔孔壁表面積Sc及葉片設(shè)計(jì)模型氣膜孔的孔壁表面積Sd,求設(shè)計(jì)模型與測(cè)量模型之間的面積差值ΔS。

(3)定義ΔS/Sd為氣膜孔流通面積的冷卻效率相似度,用以評(píng)估氣膜孔參數(shù)化建模的精度。

在設(shè)計(jì)模型上選取6個(gè)氣膜孔,具體坐標(biāo)見(jiàn)表1。為提高計(jì)算效率,假設(shè)氣膜孔皆為圓形且直徑為0.5mm。基于本文誤差分析修正方法,計(jì)算得到氣膜孔的孔軸線法矢量及氣膜孔厚度,得到設(shè)計(jì)氣膜孔的冷卻介質(zhì)流通面積Sd和測(cè)量模型中的氣膜孔的冷卻介質(zhì)流通面積Sc,如圖16所示。經(jīng)對(duì)比,得到氣膜孔設(shè)計(jì)模型與測(cè)量模型之間總的冷卻介質(zhì)流通面積誤差為0.038mm2;冷卻效率相似度0.45%。證明本文氣膜孔預(yù)測(cè)方法能夠很好地滿足氣膜孔冷卻效率要求。

4結(jié)論

本文主要針對(duì)渦輪葉片氣膜孔高精測(cè)量問(wèn)題,通過(guò)分析設(shè)計(jì)與測(cè)量模型,得到各截面不同數(shù)據(jù)點(diǎn)產(chǎn)生偏差的平移矩陣和旋轉(zhuǎn)矩陣,從而測(cè)量出測(cè)量模型中氣膜孔深度以及測(cè)量模型中實(shí)際加工氣膜孔所在的位置,通過(guò)位置補(bǔ)償減少偏差,通過(guò)開(kāi)發(fā)渦輪葉片氣膜孔檢測(cè)軟件,并進(jìn)行了氣膜孔定位精度驗(yàn)證及冷卻效率驗(yàn)證試驗(yàn),證實(shí)了本文方法的可行性。本文所提出的渦輪葉片氣膜孔孔深虛擬測(cè)量方法為實(shí)際加工模型中氣膜孔深度的測(cè)量提供了一種新思路,所開(kāi)發(fā)的軟件將有利于在實(shí)際加工模型中精確控制氣膜孔所在位置,保證渦輪葉片的強(qiáng)度以及冷卻效率。在后續(xù)工作中將進(jìn)一步基于葉片鑄件與氣冷試驗(yàn)驗(yàn)證本文方法可行性。

參考文獻(xiàn)

[1]趙明東,李維,趙尊盛,等.渦軸發(fā)動(dòng)機(jī)渦輪葉片三維瞬態(tài)熱分析研究[J].航空科學(xué)技術(shù),2018,29(3):35-39. Zhao Mingdong, Li Wei, Zhao Zunsheng, et al. Threedimensional transient thermal analysis of turboshaft engine turbine blades[J]. Aeronautical Science & Technology, 2018, 29(3): 35-39.(in Chinese)

[2]張強(qiáng),賀斌,田東坡,等.飛秒激光帶熱障涂層葉片氣膜孔加工技術(shù)研究進(jìn)展[J].航空科學(xué)技術(shù),2018,29(2):9-14. Zhang Qiang, He Bin, Tian Dongpo, et al. Development of gas film holes machining on turbine blades with thermal barrier coating by femtosecond laser [J]. Aeronautical Science & Technology, 2018, 29(2): 9 -14.(in Chinese)

[3]Dong Y,Yan W,Wu Z,et al. Modeling of shrinkage characteristics during investment casting for typical structures of hollow turbine blades[J]. International Journal of Advanced Manufacturing Technology,2020(110):1249-1260.

[4]Sargison J E. Development of a novel film cooling hole geometry [D]. University of Oxford,2001.

[5]畢超,郝雪,劉孟晨,等.氣膜孔視覺(jué)測(cè)量中的坐標(biāo)系建立與轉(zhuǎn)換[J].傳感技術(shù)學(xué)報(bào), 2019, 32(10):1515-1521. Bi Chao, Hao Xue, Liu Mengchen, et al. Establishment and conversion of coordinate system in visual measurement of film cooling hole [J]. Journal of Transducer Technology, 2019, 32(10): 1515-1521.(in Chinese)

[6]鮑晨興,王磊,李凱,等.基于CCD的葉片氣膜孔快速檢測(cè)技術(shù)研究[J].航空精密制造技術(shù),2017,53(2):52-55. Bao Chenxing, Wang Lei, Li Kai, et al. Research on rapid detection technology of film cooling hole based on CCD[J]. Aviation Precision Manufacturing Technology, 2017, 53(2): 52-55.(in Chinese)

[7]Ramesh S,Ramirez D G,Ekkad S V,et al. Analysis of film cooling performance of advanced tripod hole geometries with and without manufacturing features[J]. International Journal of Heat and Mass Transfer,2016,94:9-19.

[8]Bradley C,Currie B. Advances in the field of reverse engineering[J]. Computer-Aided Design and Applications 2005,2(5):697-706.

[9]崔繼文,譚久彬,劉洋.基于雙光纖耦合的微深孔測(cè)量方法[J].紅外與激光工程,2009, 38(1): 106-109.Cui Jiwen, Tan Jiubin, Liu Yang. Micro-deep hole measurement method based on dual-fiber coupling [J]. Infrared and Laser Engineering, 2009, 38(1): 106-109.(in Chinese)

[10]詹麗君.小孔自動(dòng)測(cè)量?jī)x及其應(yīng)用技術(shù)研究[D].天津:天津大學(xué),2012. Zhan Lijun. Small hole automatic measuring instrument and its application technology research [D].Tianjin:Tianjin University, 2012.(in Chinese)

[11]黃劼,許斌.基于機(jī)器視覺(jué)的半球面微小孔位置的精密測(cè)量系統(tǒng)[J].納米技術(shù)與精密工程, 2016(1): 28-34. Huang Jie, Xu Bin. Precision measurement system for the position of hemispherical micro holes based on machine vision[J]. Nanotechnology and Precision Engineering,2016 (1): 28-34.(in Chinese)

[12]穆軒.航空發(fā)動(dòng)機(jī)渦輪葉片氣膜孔直徑與位置度測(cè)量研究[D].大連:大連理工大學(xué), 2018. Mu Xuan. Research on measurement of diameter and position of film cooling hole of aero-engine turbine blade[D]. Dalian: Dalian University of Technology, 2018.(in Chinese)

[13]王呈,劉濤,穆軒,等.航空發(fā)動(dòng)機(jī)葉片氣膜孔測(cè)量技術(shù)研究[J].計(jì)測(cè)技術(shù), 2012, 32(5):27-30. Wang Cheng, Liu Tao, Mu Xuan, et al. Research on measurement technology of film cooling hole of aeroengine blades[J]. Measurement Technology, 2012, 32(5): 27-30. (in Chinese)

[14]訾進(jìn)鋒,趙衛(wèi),楊小君,等.基于曲面特征點(diǎn)迭代逼近算法的渦輪葉片自適應(yīng)定位技術(shù)[C]//全國(guó)特種加工學(xué)術(shù)會(huì)議,2017. Zi Jinfeng, Zhao Wei, Yang Xiaojun, et al. Turbine blade adaptive positioning technology based on surface feature point iterativeapproximationalgorithm[C]//NationalSpecial Processing Conference, 2017.(in Chinese)

[15]李曉琳.渦輪葉片氣膜孔超快激光加工精確控形方法研究[D].廈門(mén):廈門(mén)大學(xué), 2017. Li Xiaolin. Research on precise control method of ultrafast laser processing film cooling hole of turbine blade [D]. Xianmen: Xiamen University, 2017.(in Chinese)

[16]Dong Y,Li X,Zhao Q,et al. Geometrical modeling to improve the accuracy of drilled cooling holes on turbine blades[J].InternationalJournalofAdvancedManufacturing Technology,2017,93:4409-4428.

[17]陳志強(qiáng).基于測(cè)量數(shù)據(jù)的葉片截面特征參數(shù)提取技術(shù)研究[D].西安:西北工業(yè)大學(xué), 2007. Chen Zhiqiang. Research on the extraction technology of blade section feature parameters based on measurement data[D]. Xian:Northwestern Polytechnical University, 2007.(in Chinese)

[18]Besl P J,McKay N D. Method for registration of 3D shapes[C]//SensorFusionIV:ControlParadigmsandData Structures. International Society for Optics and Photonics,1992.

[19]Arun K S,Huang T S,Blostein S D. Least-squares fitting of two 3-D point sets[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1987(5):698-700.

[20]崔康.空心渦輪葉片精鑄蠟型壁厚控制方法研究[D].西安:西北工業(yè)大學(xué), 2018. Cui Kang. Research on wall thickness control method of hollow turbine blade precision casting Wax[D]. Xian:Northwestern Polytechnical University, 2018.(in Chinese)

[21]趙奇.渦輪葉片氣膜孔精確控形關(guān)鍵技術(shù)研究[D].廈門(mén):廈門(mén)大學(xué), 2018. Zhao Qi. Research on the key technology of accurate shape control of film cooling hole of turbine blade [D]. Xiamen:Xiamen University, 2018.(in Chinese)

(責(zé)任編輯王昕)

作者簡(jiǎn)介

廖濤(1996-)男,碩士研究生。主要研究方向:航空航天先進(jìn)制造與檢測(cè)技術(shù)。

Tel:15804031261E-mail:1005460447@qq.com

董一巍(1982-)男,博士,副教授。主要研究方向:航空航天高性能構(gòu)件精密與智能制造技術(shù)。

Tel:15980900618

E-mail:yiweidong@xmu.edu.cn

張賽濤(1997-)男,碩士研究生。主要研究方向:航空航天先進(jìn)制造與檢測(cè)技術(shù)。

畢超(1987-)男,碩士研究生,工程師。主要研究方向:精密測(cè)試技術(shù)及儀器。

房建國(guó)(1985-)男,研究員,超精密加工技術(shù)首席專家。主要研究方向:精密、超精密加工與坐標(biāo)測(cè)量等。

Error Analysis Method of Turbine Blade Film Cooling Hole Based on Virtual Measurement

Liao Tao1,Dong Yiwei1,2,*,Zhang Saitao1,Bi Chao3,F(xiàn)ang Jianguo3

1. School of Aeronautics and Astronautics,Xiamen University,Xiamen 361005,China 2. Shenzhen Research Institute,Xiamen University,Shenzhen 518000,China 3. Aviation Key Laboratory of Science and Technology on Precision Manufacturing Technology,AVIC Beijing Precision Engineering Institute Aircraft Industry,Beijing 100076,China

Abstract: Film cooling is an advanced cooling strategy to increase the reliability and lifespan of the turbine blades by a series of drilled cooling holes with the diameters from 0.1mm to 0.8mm, depth larger than 3mm on the surface of the blades, which attempts to cover the component to be cooled and thus shields it from the hot gas. Developments in film cooling techniques have resulted in complicated cooling structures such as small diameters, massive numbers with divergent oblique angles, high-quality requirements, etc., which brings difficulties in the accurate measurement owing to the complicated geometrical characteristics. In this work, to accurately determine the geometrical parameters of the cooling hole, an error analysis method based on the virtual measurement is proposed. By analyzing the crosssectional profile of the blade, a parametric model of the positional and geometrical parameters for cooling holes is described. On the basis of the virtual measurement analysis, an error correction method for film cooling holes shape and position parameters is established. The results of the numerical simulation and experimental verification show that the positioning errors of the film cooling holes are 1.34μm and 4.25μm, which are less than the positioning accuracy error range of±10μm, and the air film cooling medium circulation area error is 0.038mm2, which proves that the proposed method for analyzing and predicting cooling holes errors can meet the requirements of film cooling holes measurement and processing.

Key Words: turbine blade; film cooling holes; virtual measurement; error analysis