黃金尾砂和煤矸石協同制備發泡陶瓷及其性能研究

孫曉剛 馬征宇 趙家琪 閆雨辰 王玉斌 潘建達 邱景平

(東北大學資源與土木工程學院,遼寧沈陽110819)

隨著我國經濟的發展以及對礦產資源需求量的持續增大,我國礦產資源開發利用能力得到了極大增強,但隨之而來的是礦山固體廢棄物的大量堆積。黃金尾砂是金礦石經粉碎、提金等選礦工藝回收金和其他有用成分后排出的固體廢渣,據統計,中國黃金尾砂累計堆排量已達12.98億t[1]。煤矸石是煤礦在開拓掘進、采煤和煤炭洗選等生產過程中排出的含碳巖石,是煤礦生產過程中產生的廢棄物[2],隨著煤礦的開采,我國的煤矸石堆積量已超過70億t,煤矸石山超過2 000座[3]。黃金尾砂、煤矸石等礦山固體廢棄物的大量堆積,不僅占用大量土地資源,污染大氣,同時由大量堆存的黃金尾砂形成的尾礦庫、煤矸石山易發生滑坡、泥石流等災害,并且黃金尾砂中殘留的藥劑及煤矸石中的重金屬離子也會污染地下水,對周邊居民的生命財產安全造成了極大隱患。目前我國對黃金尾砂和煤矸石的處理方式主要為以下幾種:一是通過再選回收其中的有用成分;二是根據其分類制作建筑材料;三是用來充填采空區;四是作為微量元素肥和土壤改良劑等改良農田。但這些方法都存在技術含量低、難以大規模利用等問題。

發泡陶瓷是一種包含閉孔或互連孔的新型建筑材料,由于其高比表面積、高孔隙率、低密度、耐火性和化學耐久性好、導熱系數小等特點,被廣泛用于保溫隔熱、隔音降噪等領域。制備發泡陶瓷產品的主要原料成分是硅、鈣、鋁、鎂等元素[4],這與黃金尾砂和煤矸石所含物質相契合,因此本文以黃金尾砂和煤矸石為主要原料,通過高溫熔融法制備發泡陶瓷,以期為實現大規模、高附加值利用黃金尾砂和煤矸石提供參考。

1 試驗原料及試驗方法

1.1 試驗原料

1.1.1 主要原料

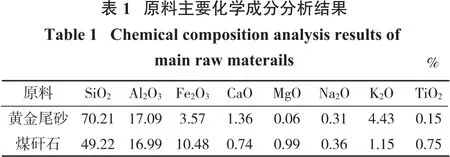

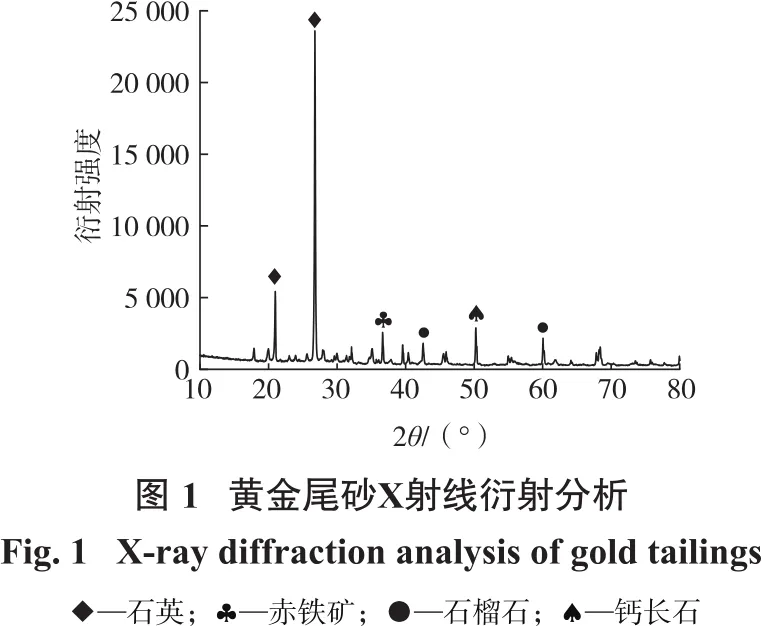

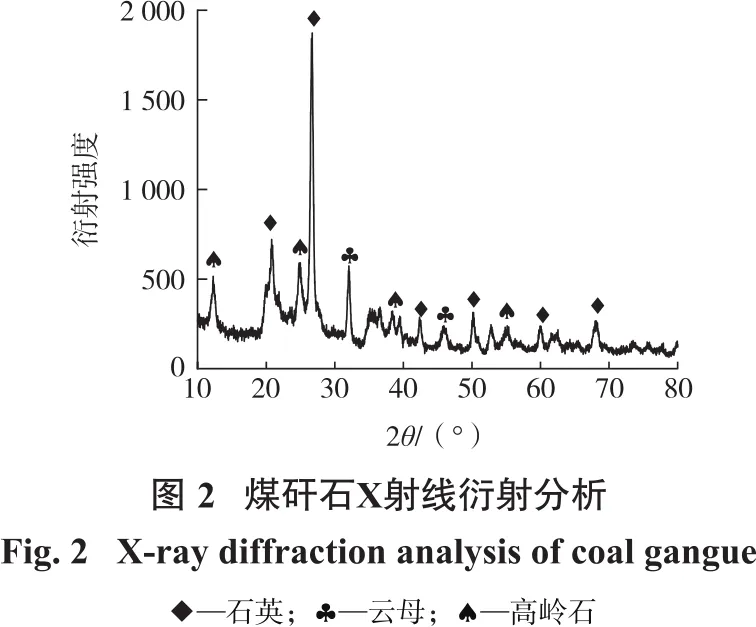

試驗以黃金尾砂和煤矸石為主要原料,其主要化學成分見表1,X射線衍射分析結果見圖1、圖2。

由表1可知:黃金尾砂主要化學成分是SiO2和Al2O3,兩者質量分數總計為87.3%;煤矸石主要化學成分為SiO2、Al2O3和Fe2O3,質量分數總計為76.69%。

由圖1及圖2可以看出,黃金尾砂和煤矸石的主要礦物成分均為石英,煤矸石同時還含有部分云母和高嶺石。黃金尾砂和煤矸石均呈高硅鋁特征,礦物組成與發泡陶瓷原料需求基本接近,可以調節至滿足發泡陶瓷生產的成分要求[5]。

1.1.2 輔助原料

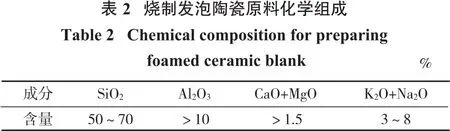

燒制發泡陶瓷對原料的化學組成有一定要求[6],如表2所示。由表1中黃金尾砂和煤矸石的化學成分可知單一的黃金尾砂或煤矸石無法滿足表2中燒制發泡陶瓷原料所需化學組成要求,因此需在黃金尾砂和煤矸石中摻加部分輔助原料。

本試驗添加的輔助原料為微硅粉、方解石、滑石和鈉長石,輔助原料的化學組成如表3所示。

由表3可知:微硅粉、方解石、滑石、鈉長石的主要化學成分分別是 SiO2、CaO、MgO、Na2O,因此可在黃金尾砂和煤矸石中摻入輔助原料來提供SiO2、CaO、MgO、Na2O,再通過計算調配進而達到表2要求。同時輔助原料中的微硅粉是硅鐵冶煉時排出的固體廢棄物,摻入耐火材料后可提高其強度[7],因此在燒制發泡陶瓷時摻入微硅粉有利于提高發泡陶瓷的力學性能;CaO和MgO屬于堿土金屬氧化物,Na2O屬于堿金屬氧化物,兩者均有一定的助熔作用[8],因此在發泡陶瓷的燒制中摻入一定量的方解石、鈉長石和滑石,在能夠調節原料化學組成的同時還能起到一定的節能降耗作用。

1.1.3 添加劑

試驗采用碳化硅作為發泡劑,其純度為94%,由天津市金寶通五金商貿有限公司提供。

1.2 發泡陶瓷試樣制備

通過對試驗主要原料和輔助原料的化學組成進行計算調配,得到的發泡陶瓷坯料配方為:黃金尾砂摻量為60%,煤矸石摻量20%,微硅粉摻量為5%,方解石摻量為5%,鈉長石摻量為7%,滑石摻量為3%,發泡劑摻量0.3%。試驗流程為:將各原料按配比混合后置于球磨機中球磨30 min,球磨后的粉料經篩孔尺寸為0.074 mm篩子篩分,將篩下的粉料用壓力機以2 MPa的壓力在直徑為35 mm、高度為40 mm的模具中壓制成型,隨后將壓制好的坯體放入箱式電阻爐中按設計的溫度制度進行燒制,燒制完成后隨爐自然冷卻至室溫即可制得試樣。

1.3 發泡陶瓷試樣性能測試

根據阿基米德法,使用精密電子天平對發泡陶瓷使用進行體積密度測試。將尺寸規格為2 cm×2 cm×2 cm的發泡陶瓷試樣置于Maserer Loader5030型壓力機中以1 mm/min的加載速度進行抗壓強度測試。發泡陶瓷試樣體積膨脹率按照以下公式計算:

式中,ve、vf和vg分別為體積膨脹率、發泡陶瓷試樣體積和坯體體積。

為測定發泡陶瓷試樣體積,使用液體石蠟封閉試樣,隨后通過排水法進行體積測定,發泡陶瓷坯體體積為盛裝坯體模具的體積。使用Nano Measurer軟件對發泡陶瓷的孔徑分布進行統計。

2 試驗結果與討論

2.1 坯料熱重曲線測試結果及分析

為確定發泡陶瓷坯料燒制時的溫度制度,對發泡陶瓷坯料進行熱重測試。發泡陶瓷配方坯料熱重曲線測試結果如圖3所示。

由圖3可知:坯料主要存在兩個失重階段,第一失重階段為23~350℃左右,失重率約為2.72%;第二失重階段為350~700℃左右,該階段失重較多,約為14.67%,同時在這兩個失重階段均伴隨著持續的放熱。分析認為,在23~350℃左右,TG曲線下降較為平緩,該階段的失重主要是因為煤矸石、鈉長石內的吸附水、自由水受熱蒸發所致。在350~700℃的失重階段,由于坯料中煤矸石內含有的有機質和其他雜質的受熱揮發,加上煤矸石內殘余的固定碳的燃燒,致使該階段的TG曲線呈急劇下降趨勢,失重率高達14.67%。TG曲線在800~978℃左右呈微弱上升趨勢,在978℃達到峰值,與此同時DSC曲線在924℃也上升到放熱頂峰,這可能是因為坯料內的各礦物之間發生反應,生成新的礦物,并且發生重結晶,重結晶后體系能量降低,放出大量熱量。DSC曲線在924℃以后開始轉化為吸熱,在1 140℃以后DSC曲線斜率增大,表明在此溫度后,隨著溫度升高,坯料吸熱速率加快,坯料內分子運動加劇,各原料粒子間開始接觸并在接觸處產生液相[9-10]。根據高溫熔融法制備發泡陶瓷原理,液相可用來包裹坯體產生的氣泡,進而在坯體冷卻后形成穩定的氣孔,因此分析認為燒結溫度在1 140℃為宜。

2.2 微硅粉摻量對發泡陶瓷性能的影響

2.2.1 對體積膨脹率、氣孔結構的影響

微硅粉不同摻量對發泡陶瓷體積膨脹率的影響見圖4,不同微硅粉摻量下發泡陶瓷的截面及其氣孔孔徑分布分別見圖5、圖6。

從圖4可以看出:隨著微硅粉摻量的增加,發泡陶瓷體積膨脹率先增大后減小,其中在微硅粉摻量為5%時發泡陶瓷體積膨脹率達到最大值,為76.31%。由于微硅粉主要化學成分為SiO2,在微硅粉摻量較低時,坯料中的SiO2含量也較低,因此坯料受熱后發生物理化學反應所形成的熔體無法存留足夠的三維無序網絡而表現為黏度較低[11],發泡劑產生的氣體在熔體黏度較低時易從坯料顆粒的間隙處逸出,因此發泡陶瓷膨脹性能差、膨脹率低;微硅粉摻量過高時,因SiO2具有提高熔體黏度的作用,因此熔體的黏度也升高,熔體中的氣孔由于高黏度無法合并增大進而造成發泡陶瓷體積膨脹率減小。

由圖5、圖6可知,當微硅粉摻量在3%~5%時,發泡陶瓷氣孔孔徑較為均勻,孔徑大小多集中在1.3~1.7 mm;當微硅粉摻量增加至9%時,發泡陶瓷氣孔孔徑大小不一,孔徑均勻度較差,氣孔孔徑主要集中在0.7~2 mm。

2.2.2 對物理性能的影響

微硅粉不同摻量對發泡陶瓷物理性能的影響見圖7。

由圖7可看出:當微硅粉摻量從3%增加至5%時,發泡陶瓷抗壓強度由5.8 MPa減少至2.7 MPa,隨著微硅粉摻量的繼續增加,發泡陶瓷抗壓強度開始增大,在微硅粉摻量為9%時發泡陶瓷抗壓強度增大至3.4 MPa;微硅粉摻量對發泡陶瓷體積密度的影響與對抗壓強度的影響類似,呈先減小后增大的變化趨勢。SiO2是形成發泡陶瓷的主要化學成分,微硅粉是發泡陶瓷坯料中SiO2的來源之一,當微硅粉摻量較低時,發泡陶瓷坯料中由于沒有足夠的SiO2因而燒結不完全,坯體膨脹率較低,因此發泡陶瓷的抗壓強度和體積密度較大。當微硅粉摻量增加時,發泡陶瓷膨脹率增加,抗壓強度和體積密度因而隨之減小,若微硅粉摻量過高,則各發泡位點的發泡劑受熱反應生成的氣體由于高黏度的熔體難以聚集,因此當熔體冷卻固化后形成的氣孔孔徑較小,致使發泡陶瓷的抗壓強度和體積密度增加。

2.3 發泡劑摻量對發泡陶瓷性能的影響

2.3.1 對體積膨脹率、氣孔結構的影響

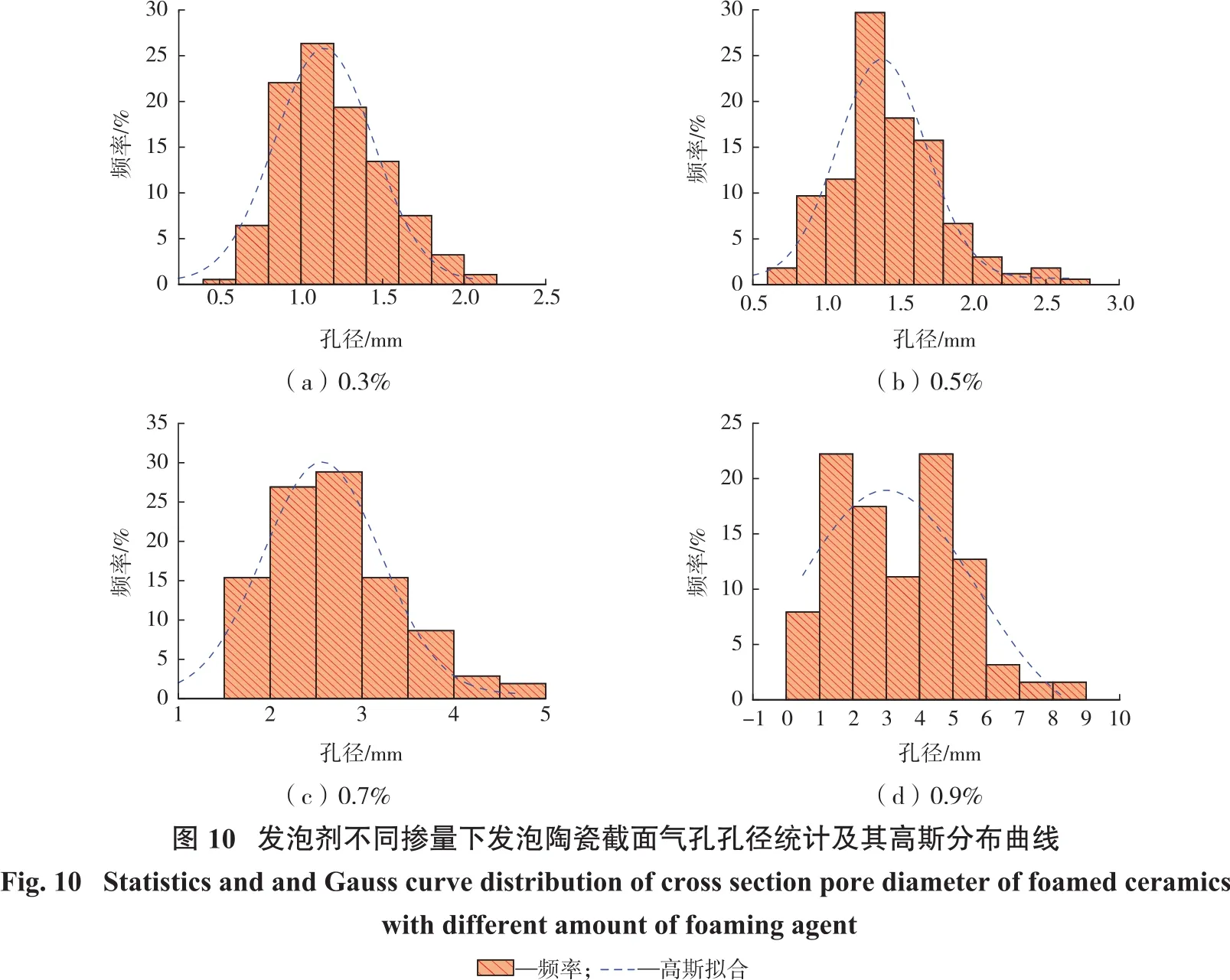

不同發泡劑摻量對發泡陶瓷體積膨脹率的影響見圖8,不同發泡劑摻量下發泡陶瓷截面及其氣孔孔徑分布分別見圖9、圖10。

由圖8可知,隨著發泡劑摻量的增加,發泡陶瓷體積膨脹率呈明顯上升趨勢,當發泡劑摻量為0.7%、0.9%時,發泡陶瓷體積膨脹率分別為123.86%、158.3%,均超過其原始體積的1倍,說明發泡劑起到了明顯的膨脹作用。

從圖9、圖10可看出,當發泡劑摻量在0.3%~0.5%時,發泡陶瓷氣孔平均孔徑變化較小,平均孔徑均在1.2 mm左右,孔徑多在0.8~1.3 mm,氣孔孔徑較為均勻,氣孔圓度較好,形狀大多呈球形。當發泡劑含量提升后,發泡陶瓷氣孔孔徑開始增大,其中在發泡劑摻量為0.7%時平均孔徑約為2.6 mm,在發泡劑摻量為0.9%時發泡陶瓷氣孔平均孔徑增至3 mm左右,并且氣孔孔徑主要集中在1~6 mm,說明增加發泡劑摻量能夠使發泡陶瓷氣孔孔徑的不均勻度增加。發泡劑摻量的增加引起發泡陶瓷坯體內發泡位點增多,進而使被包裹于熔體內的氣孔壓力增大,過大的氣孔壓力使氣體沖破孔壁[13],在這種情況下各氣孔易合并進而使氣孔孔徑增加。

2.3.2 對物理性能的影響

發泡劑不同摻量對發泡陶瓷物理性能的影響見圖11。

由圖11可知,發泡陶瓷體積密度與抗壓強度均隨著發泡劑摻量的增加而減小,當發泡劑摻量為0.9%時達到最小,體積密度為302 kg/m3,抗壓強度為1.31 MPa。隨著發泡劑摻量的增加,發泡陶瓷內氣體含量上升,氣孔率增大,理論表明,氣孔率與材料強度存在函數關系[14],氣孔率越大,發泡陶瓷抗壓強度越小。同時由圖11可知,隨著發泡劑摻量的增加,部分發泡陶瓷氣孔形狀由規則的球形轉變為不規則的扁豆形,而不規則的氣孔形狀不利于提高材料力學性能[15],因此過多的發泡劑摻量不利于制得抗壓強度較好的發泡陶瓷。

3 結論

利用黃金尾砂、煤矸石為主要原料,輔以微硅粉、方解石、鈉長石和滑石,以碳化硅為發泡劑制備發泡陶瓷,并對其性能進行檢測分析。

(1)化學成分和XRD分析結果表明,黃金尾砂和煤矸石的主要成分為SiO2和Al2O3以及其他少量金屬氧化物,說明黃金尾砂和煤矸石具有制備發泡陶瓷的基本條件。

(2)發泡陶瓷坯料的TG-DSC曲線分析說明坯料在1 140℃左右吸熱速率加快,可在溫度為1 140℃左右進行發泡陶瓷的燒制。

(3)不同微硅粉摻量會引起發泡陶瓷結構與物理性能的變化,發泡陶瓷的膨脹率隨著微硅粉的摻量先增加后減小,體積密度和抗壓強度隨著微硅粉摻量的增加均先增加后減小。

(4)發泡劑摻量會影響發泡陶瓷的結構與物理性能,當發泡劑摻量增加時,發泡陶瓷表現為體積膨脹率持續增大,氣孔孔徑增加,但當發泡劑摻量為0.9%時,雖然孔徑增加顯著,但均勻度變差。發泡陶瓷的抗壓強度、體積密度均隨著發泡劑摻量的增加而明顯下降。