銅冶煉廢渣脫硅工藝研究

孫雙雙,仲劍初,王洪志

(1.大連理工大學精細化工國家重點實驗室,遼寧 大連 116024;2.遼寧省硼鎂特種功能材料制備與應用技術工程實驗室)

中國的銅渣主要是火法冶煉銅礦產生的。銅冶煉工業的發展越來越快,銅渣的產生量每年都在增長。據估計,每生產1 t銅將產生2.0~3.0 t銅渣,中國每年約產生2 000萬t銅渣。銅渣中鐵質量分數在40%左右,因此從固廢減量和資源高效利用的角度考慮,銅渣中鐵資源的回收利用具有重大意義[1]。自20世紀60年代銅渣的利用開始受到關注:第一,銅渣中的鐵品位較高,可以回收用于煉鐵;第二,對銅渣進行化學物理改性處理,激發其活性,可以制備功能材料,比如銅渣混凝土、銅渣水泥等[2-3]。銅渣主要由鐵、硅、鋅等元素組成。銅渣中的硅一部分以鐵橄欖石(Fe2SiO4)的形式存在,少部分以SiO2的形式存在。銅渣用于煉鐵時硅屬于有害物質,不論是配礦還是直接入爐,都會對高爐生產造成不利影響[4]。工業礦渣的脫硅主要采用化學法,化學方法又可分為濕浸 法[5]、焙 燒 法[6-8]。銅渣濕浸工藝主要是通過溶液中H+的作用破壞硅酸鐵的晶格結構,使鐵與硅分開[5]。焙燒工藝主要采用鈉化劑進行焙燒(主要的鈉化劑為NaOH、Na2CO3、NaCl等[6-8]),在一定焙燒溫度下使硅轉化為可溶于水的硅酸鈉,再通過水浸、過濾、干燥得到脫硅后的回收礦物。而銅渣的鈉化焙燒脫硅未見報道。

采用濕法酸浸除硅時,鐵橄欖石(Fe2SiO4)會與H+反應溶于酸中,再回收鐵。此反應需要在熱酸中進行,流程長,會造成一定程度的排放污染[5]。在選擇堿性物質進行焙燒法除硅時,根據固-固相反應的特點,為使物質之間反應的接觸面積增加、物質之間的反應比較徹底,選擇熔點較低的堿性物質有利于反應的進行。Na2SO4熔點為884℃、Na2CO3熔點為851℃、NaOH熔點為318℃,使用NaOH作為堿性添加劑和銅渣混合焙燒脫硅,可以在較低溫度下實現Na+與硅酸鐵和SiO2的反應。筆者主要考察了焙燒溫度、焙燒時間和NaOH用量等因素對銅渣脫硅的影響,為廢渣的綜合利用提供依據。

1 實驗部分

1.1 原料、試劑和儀器

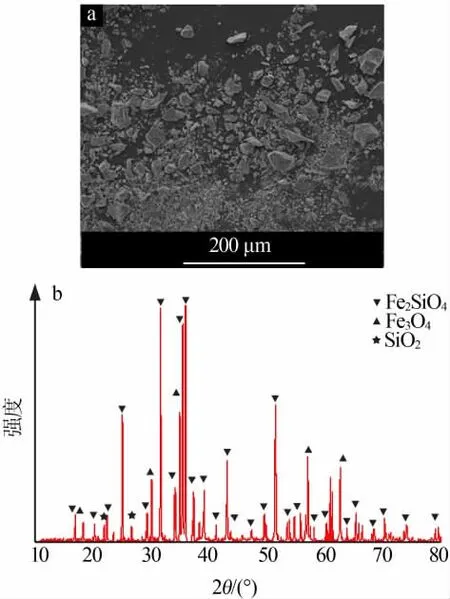

原料:遼寧某廠銅渣。采用X射線熒光光譜儀(XRF)對銅渣的主要化學組成進行分析。銅渣的主要化學組成及含量(質量分數):Fe2O3,71.985%;SiO2,22.234%;ZnO,2.102%;Al2O3,0.703%;MgO,0.953%。采用掃描電鏡(SEM)對銅渣進行形貌分析(見圖1a),結果顯示銅渣呈不規則塊狀,大部分顆粒的粒徑小于50 μm。采用X射線衍射儀(XRD)對銅渣進行物相分析(見圖1b),結果表明銅渣中的主要物相為鐵橄欖石(Fe2SiO4)和少部分的磁鐵礦(Fe3O4)、石英(SiO2)。

圖1 銅渣SEM照片(a)和XRD譜圖(b)Fig.1 SEM image(a)and XRD pattern(b)of copper slag

試劑:氫氧化鈉(分析純),去離子水(自制)。

儀器:SX2-1.5-10型箱式電阻爐;AL204型電子分析天平;DHG-9076A型電熱恒溫鼓風干燥箱;SHZ-D(Ⅲ)循環水式真空泵;SmartLab 9KW智能X射線衍射儀;DHF186多元素快速分析儀;S8 TICER X射線熒光光譜儀;SEM(QUANTA)鎢燈絲掃描電鏡。

1.2 實驗過程

稱取一定量銅渣,根據反應物配比添加不同量的NaOH。將混合樣品在研缽中研磨,然后置于剛玉坩堝中,再放入馬弗爐中,在一定溫度和一定時間下進行焙燒反應。反應結束后取出樣品,冷卻至室溫。將樣品放入加有去離子水的燒杯中在室溫下水浸1 h,真空抽濾、水洗,產物在100℃干燥至少2 h,取出研磨,備用。

2 結果與討論

2.1 正交實驗

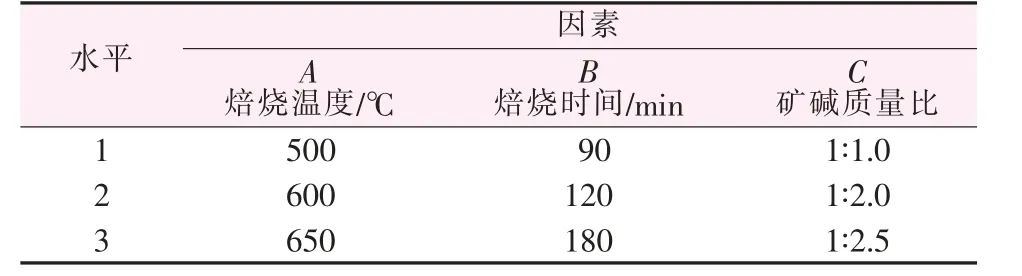

銅渣鈉化焙燒脫硅的主要影響因素有焙燒時間、焙燒溫度、礦堿質量比。以銅渣脫硅率為考察指標,通過三因素三水平正交實驗考察3種因素對銅渣脫硅的影響順序。正交實驗因素和水平見表1。實驗方案和結果見表2。從表2看出,各因素的影響順序從大到小依次為焙燒溫度、礦堿質量比、焙燒時間。銅渣脫硅后的產品收率為90%、鐵質量分數為55%。

表1 正交實驗因素和水平Table 1 Orthogonal experimental factors and levels

表2 正交實驗方案及結果Table 2 Orthogonal experiment scheme and results

2.2 單因素實驗

2.2.1 焙燒溫度對銅渣脫硅的影響

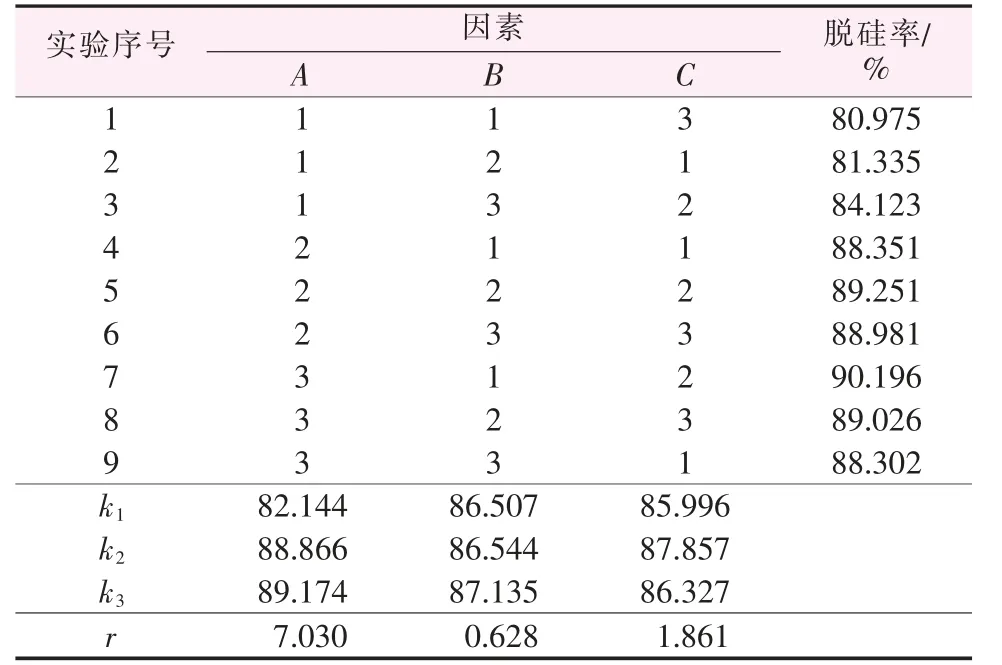

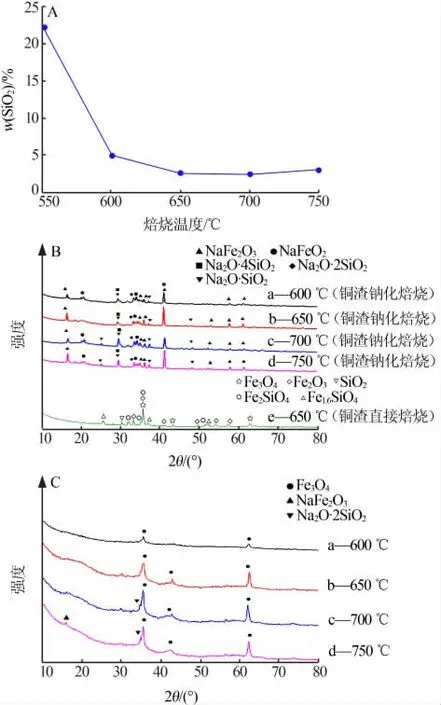

在焙燒時間為180 min、礦堿質量比為1∶1.0條件下,考察了焙燒溫度對銅渣脫硅的影響,結果見圖2A。由圖2A看出,隨著焙燒溫度升高銅渣中SiO2的含量呈現先降低后略有增加的趨勢。當焙燒溫度為650℃時銅渣中SiO2質量分數降至2.60%,略高于700℃焙燒水洗產物中的硅含量(SiO2質量分數為2.52%)。從能耗方面考慮,適宜的焙燒溫度為650℃。

圖2B為銅渣在不同溫度下焙燒所得產物的XRD譜圖(a~d為銅渣鈉化焙燒;e為銅渣直接焙燒)。從圖2Be看出,銅渣在650℃直接焙燒后的物相 有Fe3O4(PDF,88-0315)、Fe2O3(PDF,89-2810)、Fe2SiO4(PDF,74-1021)、SiO2(PDF,27-0784)、Fe1.6SiO4(PDF,27-0784),鐵橄欖石(Fe2SiO4)在650℃時未完全分解。從圖2Ba~d看出,銅渣鈉化焙燒產物中的硅主要以Na2O·4SiO2(PDF,12-0102)、Na2O·2SiO2(PDF,85-2227)、Na2O·SiO2(PDF,82-0604)等物相形式存在;鐵主要以NaFe2O3(PDF,72-0565)、NaFeO2(PDF,76-2299)形式存在[9-12],在650℃時鐵酸鈉的衍射峰較高,NaOH可以促進鐵橄欖石(Fe2SiO4)的分解;在700℃時硅酸鈉的衍射峰較高,這與銅渣在700℃焙燒時硅含量較低(見圖2A)相吻合。溫度越高能耗越大,而且產物黏結較嚴重,這將導致在水浸脫硅時硅酸鈉浸出效率受到影響。

圖2C為不同焙燒溫度所得產物水洗樣品的XRD譜圖。從圖2C可知,不同焙燒溫度所得產物水洗 后 鐵酸鈉(NaFeO2)和硅酸鈉(Na2O·4SiO2、Na2O·2SiO2、Na2O·SiO2)等 物 相 消 失,同 時 出 現 了Fe3O4(PDF,89-0688)新物相,有殘存Na2O·2SiO2衍射峰,表明采用室溫水洗有部分硅鈉比較高的硅酸鈉未被水洗掉,在700℃和750℃煅燒時尤為明顯,并且仍有很少部分的NaFe2O3未完全水解。將銅渣進行磁性檢測,發現脫硅后的銅渣具有磁性,這與樣品XRD譜圖中的Fe3O4物相吻合。鐵酸鈉(NaFe2O3、NaFeO2)物相的消失和Fe3O4物相的出現,推測為鐵酸鈉發生水解反應轉變為Fe3O4[11]。反應式見式(1)。

圖2 焙燒溫度對銅渣脫硅的影響(A),不同焙燒溫度所得產物XRD譜圖(B)、水洗渣XRD譜圖(C)Fig.2 Effect of roasting temperature on silicon removal from copper slag(A),XRD patterns of products obtained at different roasting temperature(B),XRD patterns of washed slag(C)

2.2.2 礦堿質量比對銅渣脫硅的影響

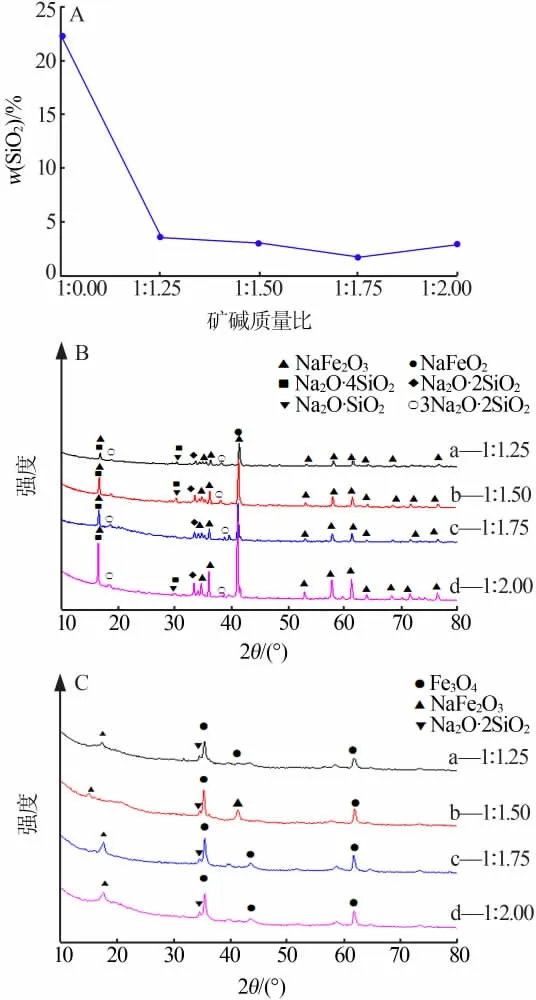

在焙燒溫度為650℃、焙燒時間為180 min條件下,考察了礦堿質量比對銅渣脫硅的影響,結果見圖3A。從圖3A看出,隨著堿比例的增加焙燒產物中的硅含量呈現先減少后增加的趨勢,當礦堿質量比為1∶1.75時銅渣的脫硅效果較好,焙燒產物水洗渣的SiO2質量分數降至1.74%,脫硅率達到94.5%。

圖3B為不同礦堿質量比條件下焙燒產物的XRD譜圖。從圖3B可知,焙燒產物中的硅主要以硅酸鈉(Na2O·nSiO2)形式存在;鐵主要以鐵酸鈉形式存在。隨著堿比例增加鐵酸鈉衍射峰逐漸增強,當礦堿質量比為1∶2時鐵酸鈉衍射峰最強。NaOH可以降低鐵橄欖石分解自由能,但是NaOH用量過大也會與其他有價金屬結合,形成一些難溶于水的硅酸鹽化合物產生包裹體,融熔狀態物料冷卻后易黏結結塊,對硅酸鈉浸出不利。

圖3C為不同礦堿質量比焙燒產物水洗渣的XRD譜圖。由圖3C看出,銅渣焙燒產物中大部分鐵酸鈉發生了水解反應,生成了鐵的氧化物;有微弱的硅酸鈉(Na2O·2SiO2)衍射峰,表明有少量硅酸鈉未被水洗除去,其原因可能是由于NaOH加入量過大,其他金屬硅酸鹽在礦物顆粒表面形成包覆,導致硅酸鈉水浸效率降低。

圖3 礦堿質量比對銅渣脫硅的影響(A),不同礦堿質量比所得焙燒產物XRD譜圖(B)、水洗渣XRD譜圖(C)Fig.3 Effect of ore-alkali mass ratio on desiliconization of copper slag(A),XRD patterns of roasted products obtained from different ore-alkali mass ratios(B),XRD patterns of washed slag(C)

2.2.3 焙燒時間對銅渣脫硅的影響

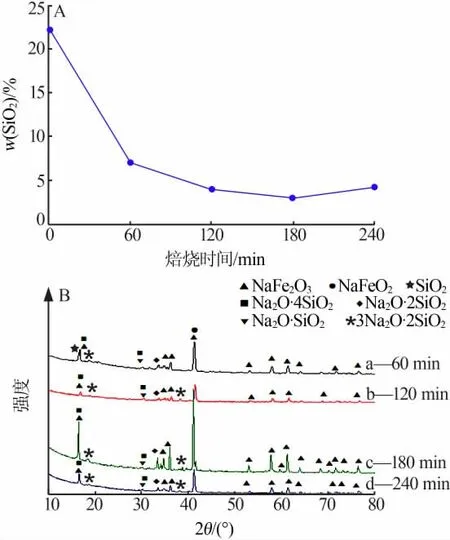

在焙燒溫度為650℃、礦堿質量比為1∶2條件下,考察了焙燒時間對銅渣脫硅的影響,結果見圖4A。從圖4A看出,隨著焙燒時間增加銅渣中SiO2質量分數呈現先降低后增加的趨勢,在焙燒時間為180 min時銅渣中SiO2質量分數最低,為2.96%。

圖4B為不同焙燒時間所得產物XRD譜圖。從圖4B可知,焙燒產物中的硅主要以Na2O·nSiO2物相存在,鐵主要以鐵酸鈉的形式存在。在焙燒時間為60 min時,產物XRD譜圖中出現SiO2(PDF,82-1566)衍射峰,表明焙燒時間過短時鐵橄欖石(Fe2SiO4)分解出的SiO2未與NaOH完全反應。當焙燒時間延長至120 min時,SiO2衍射峰消失。在焙燒時間為60 min時已經存在Na2O·4SiO2、Na2O·2SiO2、3Na2O·2SiO2、Na2O·SiO2等物相,當焙燒時間延長至180 min時這些硅酸鈉物相的衍射峰最強,表明硅酸鈉的生成量最多。當焙燒時間延長至240 min時,鐵橄欖石和NaOH反應后所得產物的衍射峰較弱,鐵酸鈉晶化程度降低。焙燒時間過短,NaOH與銅渣中的硅組分反應不充分,并且硅酸鐵分解不徹底;焙燒時間過長,物質燒結程度增加,使銅渣室溫水浸時脫硅效率下降。

圖4 焙燒時間對銅渣脫硅的影響(A),不同焙燒時間所得產物XRD譜圖(B)Fig.4 Effect of roasting time on desiliconization of copper slag(A),and XRD patterna of products obtained at different roasting time(B)

3 結論

1)在正交實驗設計中選取焙燒溫度、焙燒時間、礦堿質量比為影響因素,通過正交實驗確定銅渣鈉化焙燒脫硅各因素由大到小的影響順序為焙燒溫度、礦堿質量比、焙燒時間。

2)隨著焙燒溫度的升高、焙燒時間的延長、礦堿質量比的減小,焙燒產物中SiO2的含量均呈現先降低再逐漸升高的趨勢,水洗焙燒產物可使硅以可溶性硅酸鹽的形式脫除。銅渣鈉化焙燒脫硅適宜工藝條件:焙燒溫度為650℃,焙燒時間為180 min,礦堿質量比為1∶1.75(NaOH理論量的4.17倍)。在此條件下銅渣鈉化焙燒產物水洗渣中SiO2質量分數為1.74%,脫硅率達到94.5%。

3)銅渣鈉化焙燒時NaOH可降低廢渣中Fe2SiO2的穩定性,促其分解并反應生成鐵酸鈉和硅酸鈉,焙燒渣水洗后鐵酸鈉水解轉化為Fe3O4留在渣中,而硅酸鈉則溶于水從廢渣中除去。鈉化焙燒產物水洗渣中有少量Na2O·2SiO2存在,使廢渣脫硅率只能達到95%左右。