FZ 308-D不銹鋼單層電渣堆焊層的成分、組織與性能

柳云天, 危兆勝,2, 丁鐵軍

(1.哈爾濱鍋爐廠有限責任公司, 黑龍江 哈爾濱 150046;2.高效清潔燃煤電站鍋爐國家重點實驗室, 黑龍江 哈爾濱 150046)

0 前言

堆焊是焊接領域中的重要分支,目前已成為一項關鍵技術,大量應用于石油化工、冶金、交通運輸等領域[1]。視服役工況及設計需求的不同,堆焊材料包含鐵基、鎳基、鈷基和銅基等[2],常用的堆焊方法包括焊條電弧堆焊、埋弧堆焊、電渣堆焊、等離子弧堆焊、氣體保護電弧堆焊等。

在部分氣化爐、變換爐、甲醇反應器等石化行業的壓力容器,以及核電站反應堆壓力容器中,由于容器內壁對腐蝕速率有嚴格的要求[3]。因此,需在合金鋼筒體內壁堆焊耐腐蝕的低碳不銹鋼材料。常用的堆焊方式是在合金鋼筒體基材內壁表面依次堆焊過渡層及不銹鋼耐蝕層[4-5],過渡層金屬可以起到連接基材與耐蝕層的作用,利于避免堆焊缺陷并使二者結合良好,耐蝕層用于抗工作介質腐蝕,保證壓力容器的耐蝕性。

不銹鋼單層堆焊是一種僅通過堆焊一層不銹鋼金屬,即可同時起到銜接基材并保證耐蝕性的堆焊工藝。作為一種相對較新的工藝方法,不銹鋼單層堆焊目前已在國外很多項目中得以應用,但國內只在少量臨氫設備上有過使用經驗[6],有必要對這種工藝進行試驗,測試分析不銹鋼堆焊層的使用性能。

1 試驗材料、方法及分析內容

1.1 堆焊材料

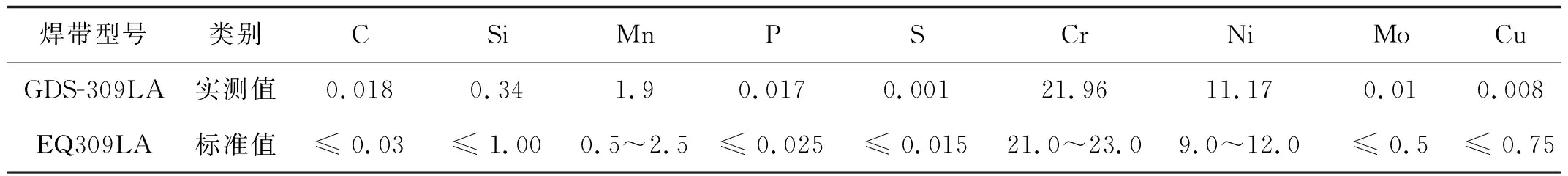

選用SA-336F11Cl3 鉻鉬鋼鍛件作為基材,其公稱化學成分為1.25Cr-0.5Mo,規格為500 mm×300 mm×60 mm。選用昆山京群GDS-309LA不銹鋼焊帶作為堆焊材料,匹配GXS-ED308L 焊劑進行電渣堆焊。GDS-309LA不銹鋼焊帶的化學成分見表1,從表1中數據可知,該焊帶符合NB/T 47018.5—2017《承壓設備用焊接材料訂貨技術條件-堆焊用不銹鋼焊帶和焊劑》EQ309LA 的要求,可以用作壓力容器內壁耐蝕層材料。

表1 GDS-309LA不銹鋼焊帶化學成分(質量分數,%)

1.2 焊接工藝

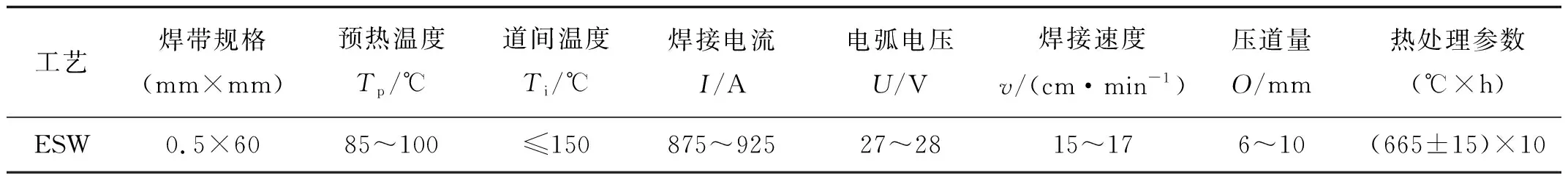

由于電渣堆焊具有熔深淺、稀釋率低、熔敷效率高等特點,可以減少有效化學成分的消耗[7],因此,選用電渣堆焊工藝方法進行堆焊試驗,堆焊工藝參數見表2。根據堆焊金屬的化學成分,用作耐蝕層金屬的型號為FZ 308-D。

表2 電渣堆焊工藝參數

1.3 分析與測試內容

在焊態下及堆焊熱處理(PWHT)后,按照NB/T 47013—2015《承壓設備無損檢測》的要求,分別對堆焊試板進行100%PT檢測及100%UT檢測,評定堆焊缺陷。

將單層堆焊試板的合適位置經過切割和機械加工制備規格為20 mm×20 mm×20 mm的分析試樣,經過磨平、拋光、腐蝕等處理過程制備金相分析試樣,采用蔡司Discovery V8體視鏡,放大5倍觀察宏觀形態。

按照GB/T 1954—2008《鉻鎳奧氏體不銹鋼焊縫鐵素體含量測量方法》的要求,在焊態下制取鐵素體分析試樣。采用磁性法測量堆焊層表面鐵素體數(FN),測量10點并計算平均值。熱處理后,制備化學檢測試樣,采用OBLF QSN750-Ⅱ型直讀光譜儀依次對堆焊層表面和表面以下1 mm,2 mm及3 mm位置的堆焊金屬化學成分進行分析,并根據WRC-1992計算得出各位置的鐵素體含量。

采用蔡司Axiovert 200型光學顯微鏡觀察記錄堆焊層和熔合線附近區域的微觀組織,采用APOLLO 300 型掃描電鏡(SEM)以及Quantax 30型能譜儀對堆焊層進行微觀組織和成分分析。

壓力容器的使用性能主要有整體力學性能和與工作介質接觸的內壁金屬耐蝕性,整體力學性能主要由基材保證,內壁金屬耐蝕性由采用的不銹鋼焊帶和堆焊工藝保證。此外,還要保證堆焊不銹鋼工作層與基材結合良好。因此,采用彎曲試驗測試不銹鋼堆焊層與基材的結合性能,并按照GB/T 4334—2008《金屬和合金的腐蝕-不銹鋼晶間腐蝕試驗方法》中的E法對堆焊層進行晶間腐蝕試驗。

2 試驗結果

2.1 無損檢測與宏觀分析

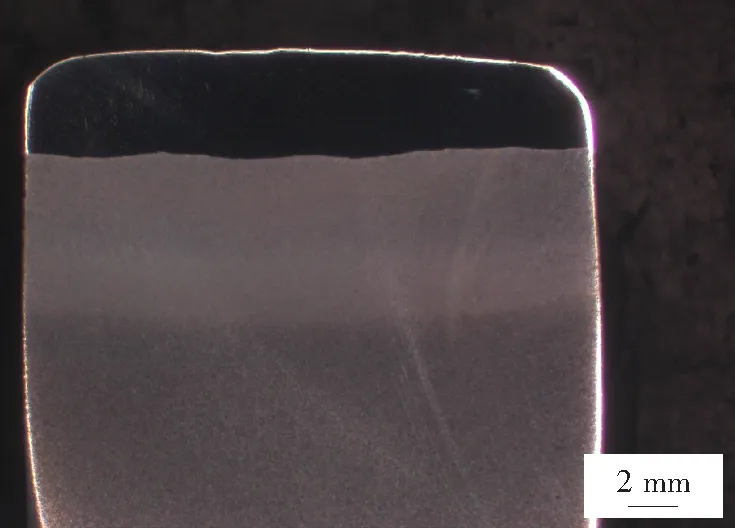

對堆焊試板進行100%PT檢測及100%UT檢測表明,堆焊層成形完好,堆焊區域未發現氣孔、夾渣及熔合不良等缺陷。圖1為堆焊試樣宏觀照片,上部黑色區域為堆焊層金屬,下部為基材金屬。堆焊金屬與基材熔合良好,二者的結合面較平滑,無堆焊缺陷。通過測量,堆焊試樣自熔合線到堆焊層表面的平均厚度約為4 mm。

圖1 堆焊試樣宏觀形貌

2.2 鐵素體含量及化學成分檢測

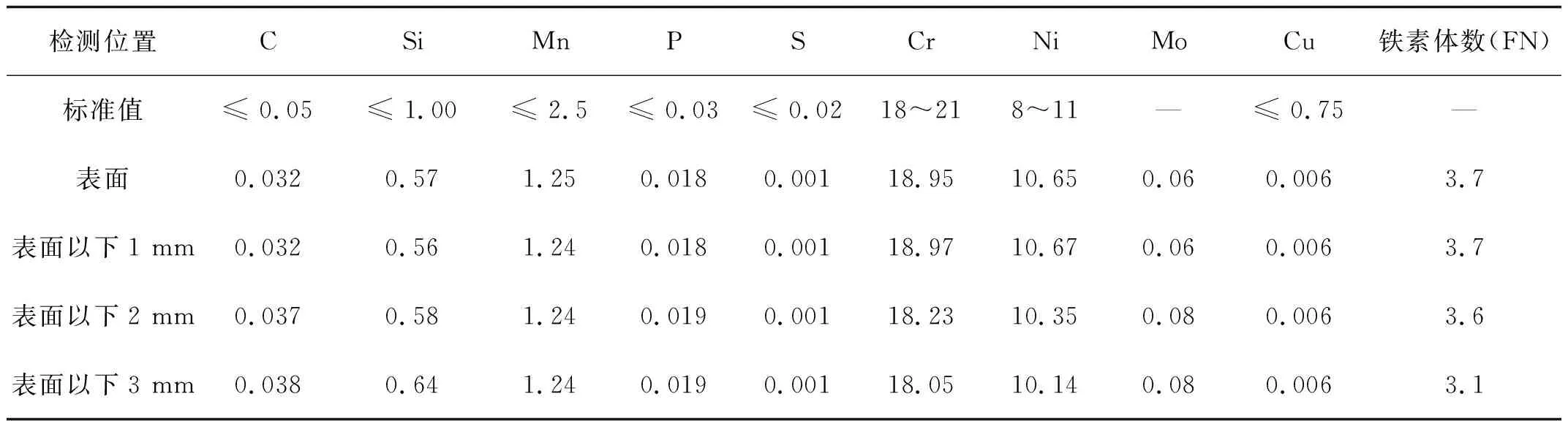

焊態下堆焊層表面金屬的鐵素體數(FN)平均值及堆焊層不同位置金屬的化學成分檢測結果見表3。檢測結果顯示,焊態下FZ 308-D堆焊層試樣的表面金屬鐵素體數介于3~5之間,平均值為3.7,滿足多數工況下對不銹鋼堆焊金屬耐蝕性的使用要求。

將表3中堆焊層不同位置金屬的主要元素檢測結果與表1中GDS-309LA焊帶的實測值比較可知,在基材稀釋的作用下,堆焊層不同位置金屬中Cr,Ni等元素的含量下降較明顯,而且距離表面越遠下降的越多。此外,由于基材中的C,Si等元素含量高于不銹鋼焊帶中的含量,使得堆焊層不同位置金屬中這些元素的含量明顯增加,而且距離表面越遠增加的越多。受益于電渣堆焊低稀釋率的特點,堆焊層上部約3 mm厚度金屬的所有元素含量均符合標準要求。

表3 FZ 308-D堆焊金屬化學成分及鐵素體含量(質量分數,%)

2.3 微觀分析

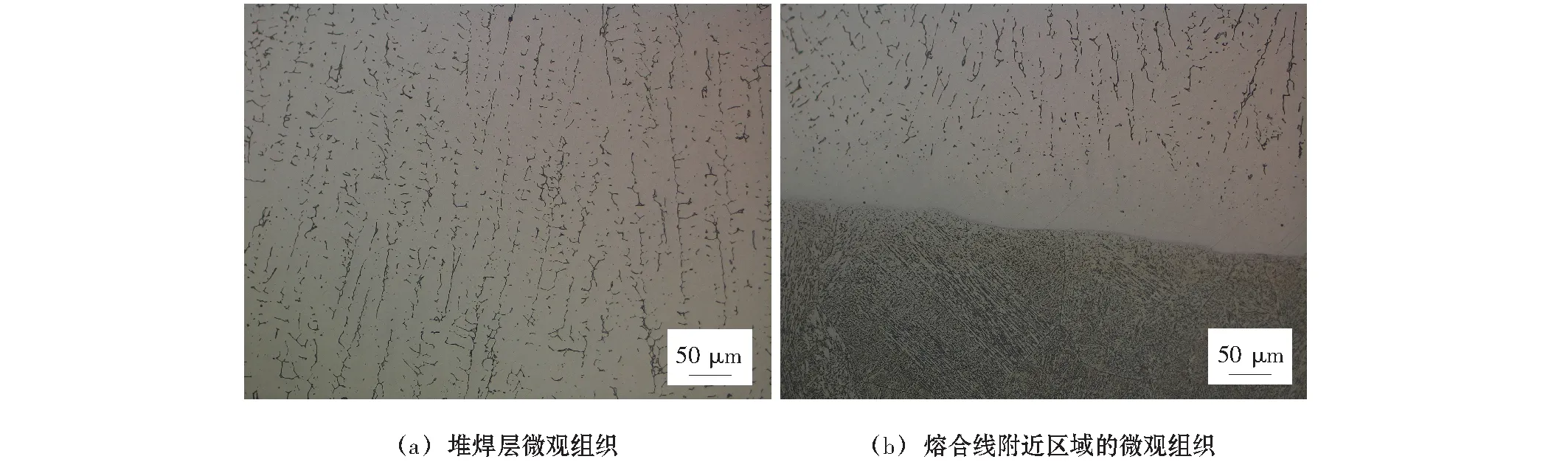

分別對FZ 308-D單層電渣堆焊試樣的堆焊層及熔合線附近區域進行微觀檢測,檢測結果如圖2所示。從圖2a可見,堆焊層金屬的微觀組織是在白色奧氏體基體上分布著少量黑色不連續的網狀及點狀δ鐵素體。圖2b顯示,堆焊層與基材熔合良好無缺陷,但堆焊層底部靠近熔合線的較窄區域中,網狀鐵素體消失,在奧氏體基體上僅有少量點狀δ鐵素體,熔合線下方的基材組織較細小。這是由于基材與不銹鋼焊帶化學成分差別很大,在堆焊層底部較窄區域融入少量基材成分,使得該區與堆焊層的微觀組織產生明顯差別,顯然這個區域是基材向堆焊層金屬中成分和組織的“過渡帶”。

圖2 堆焊試樣微觀組織

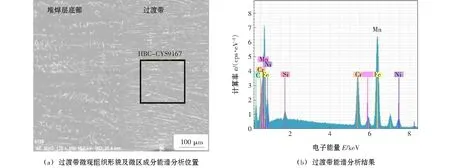

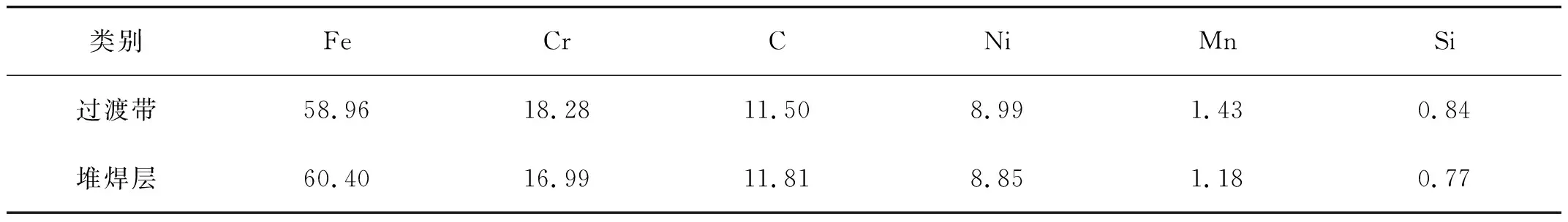

由于堆焊層金屬與堆焊層底部“過渡帶”的微觀組織不同,有必要對其微觀組織和成分進行深入分析。掃描電鏡照片及能譜分析如圖3和圖4所示。從圖3及圖4微觀組織的SEM照片可以看出,右側為基材上方的過渡帶,左側為堆焊層底部。堆焊層底部與母材銜接的過渡帶區域,其微觀組織由奧氏體和基本垂直于熔合線的柱狀及點狀δ鐵素體組成,呈柱狀晶形貌。因為緊鄰熔合線的過渡帶靠近基材,不銹鋼焊帶金屬與少量基材金屬熔化混合后,該區域凝固時冷卻速度快,形成柱狀晶。測試表明,過渡帶金屬的鐵素體體積分數約為10%,可能與該區域的C和Si含量較高相關(表3),這對降低堆焊層底部熱裂紋傾向有利。鄰接過渡帶的堆焊層底部金屬,微觀組織為奧氏體基體上分布枝狀鐵素體,呈枝晶狀形態,這是由于高溫凝固過程中,堆焊層底部金屬較過渡帶的冷卻速度有所下降造成的。堆焊層δ鐵素體減少,可保證堆焊層金屬的耐蝕性能。對過渡帶及堆焊層的能譜分析可以看出,過渡帶與堆焊層Cr,Ni元素含量相當,能譜分析結果見表4。二者的差別主要體現在微觀形貌和鐵素體體積分數上。

圖3 過渡帶微觀組織SEM形貌及能譜分析結果

圖4 堆焊層微觀組織SEM形貌及能譜分析結果

表4 過渡帶及堆焊層能譜分析結果(質量分數,%)

2.4 彎曲與晶間腐蝕試驗

堆焊試板在熱處理后,按照NB/T 47014—2011《承壓設備焊接工藝評定》的要求制備4件橫向側彎試樣,彎心直徑40 mm,彎曲角度180°。試驗結果顯示,不銹鋼堆焊層與鉻鉬鋼基材彎曲后仍然完好。因此,采用單層電渣堆焊工藝獲得的不銹鋼堆焊層與SA-336F11Cl3 鉻鉬鋼基材的結合強度可以滿足使用要求。

對單層電渣堆焊試板制取晶間腐蝕試樣,試樣規格為80 mm×20 mm×3.5 mm。由于試板已進行去應力退火,因此可免除敏化熱處理。晶間腐蝕試驗結果顯示,FZ 308-D單層堆焊試樣無晶間腐蝕裂紋,如圖5所示。

圖5 堆焊層晶間腐蝕試樣外觀

3 結論

(1)使用GDS-309LA不銹鋼焊帶和GXS-ED308L 焊劑,進行單層電渣堆焊,在SA-336F11C13鉻鉬鋼基材上制備了厚度約為4 mm,與基材熔合良好無缺陷的FZ 308-D耐蝕堆焊金屬。焊態下堆焊層表面金屬的鐵素體數平均值為3.7。

(2)由于基材的稀釋,堆焊層Cr,Ni等元素的含量下降較明顯,距離表面越遠下降的越多,但堆焊層上部約3 mm厚度金屬的所有元素含量均符合標準要求。

(3)堆焊層微觀組織為枝晶狀奧氏體和少量網狀及點狀δ鐵素體,底部靠近熔合線有一薄層“過渡帶”,由于緊鄰基材,過渡帶的C,Si含量較高且冷卻速度較快,奧氏體呈柱狀組織,柱狀晶間的鐵素體比堆焊層多一些。

(4)彎曲后不銹鋼堆焊層與鉻鉬鋼基材仍然結合完好,堆焊試樣無晶間腐蝕裂紋,采用單層電渣堆焊工藝獲得的不銹鋼堆焊層滿足使用要求。