槽孔組合反力臺座設計分析

程班軍 姜 娜 袁苗苗 邱國橋 盧文勝

(1.同濟大學土木工程學院結構防災減災工程系,上海200092;2.上海應用技術大學藝術與設計學院視覺傳達系,上海201418)

0 引 言

槽式反力臺座是一種常見的大型土木工程結構加載試驗設施[1],通常采用型鋼混凝土結構形式,其構造特點是沿臺座可布置多條槽道,使用時沿槽道縱向任意位置可靈活布置錨固點(以下簡稱槽式臺座)。該類型臺座槽口局部型鋼混凝土可承受豎向拉力,對不同規格尺度的試件和反力裝置的固定、加載和測試有較強的適應性。然而,盡管槽式臺座已經廣泛應用,但其設計分析較多依賴于經驗判斷,缺乏明確的性能指標;施工時臺座內型鋼與鋼筋布置相互交織,放線和安裝定位費時費力,且混凝土澆筑施工干擾較大;使用時臺座順槽向受力性能較好,橫向性能較差。因此,該傳統槽式臺座的應用受到一定的限制。

隨著試驗技術的發展,近年來出現了布置套筒錨孔的槽錨組合反力臺座,大大改善了槽式反力臺座雙向受力性能,但依然存在受力性能指標不清、施工干擾大等的諸多困難[2-3]。

本文提出一種新型的槽孔組合反力臺座,設置深槽孔與槽道進行組合,相比傳統的臺座形式主要有以下改進:

(1)提升了槽式臺座的承載能力及使用功能;

(2)優化了槽道的型鋼與鋼筋布置方式,可實現型鋼與鋼筋籠模塊化工廠制備,大幅度減少施工干擾并降低現場施工難度;

(3)基于力學性能分析和有限元模擬驗證,提出了槽孔組合反力臺座的關鍵參數和設計方法。

1 槽孔組合反力臺座的力學性能

1.1 槽孔組合反力臺座基本構成

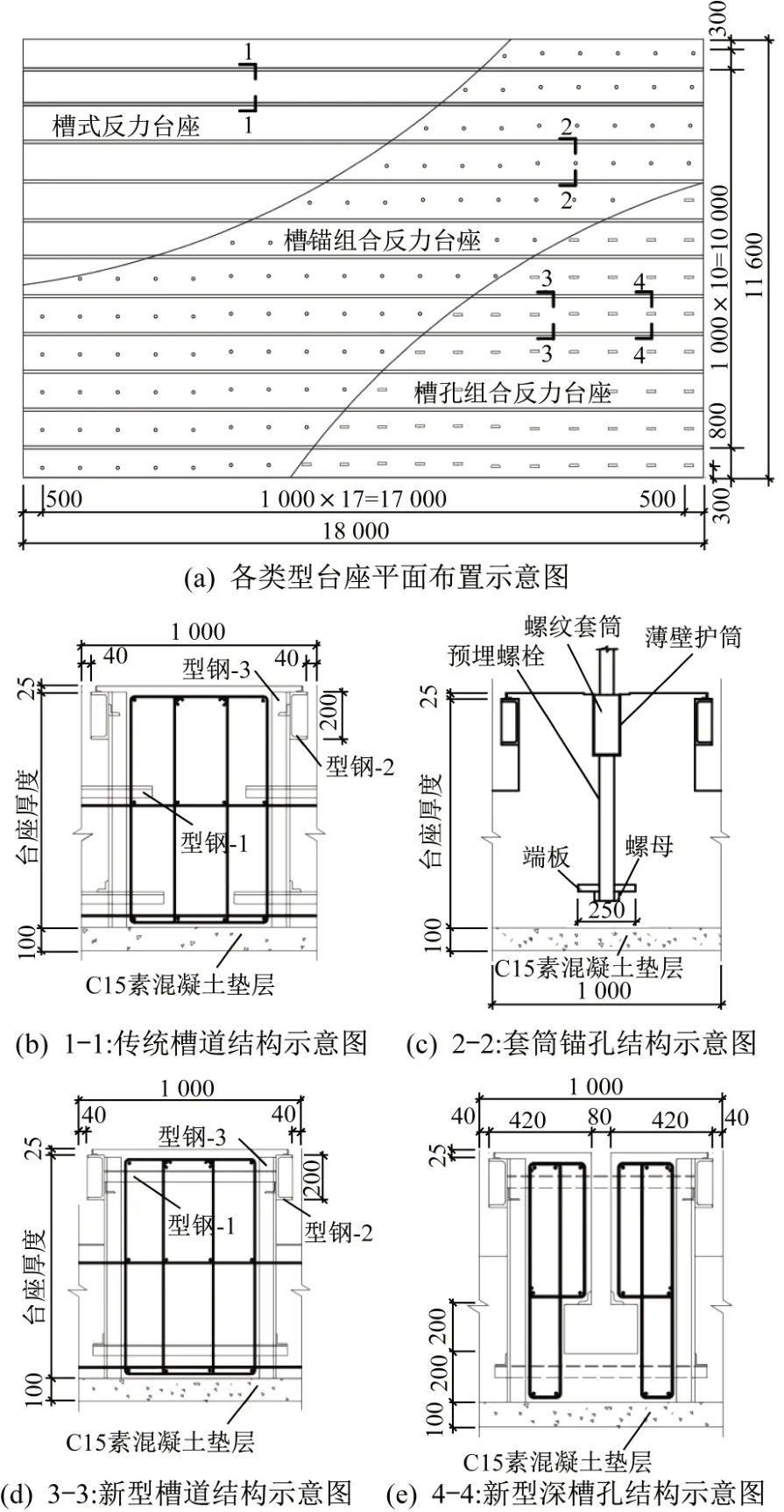

如圖1(a)所示,槽孔組合臺座將傳統槽式臺座和槽錨臺座進行了改進與融合。槽式臺座[圖1(b)]單點的承載力有限,單點抗拔力一般小于200 kN[4]。

槽錨組合臺座中錨桿采用無黏結的設計方案[圖1(c)],單個錨桿承載力在500 kN左右,大大提升了臺座的工作性能;其鋼結構部分為預加工后單件安裝,或者多件整體焊接并吊裝就位的方式進行施工,誤差調整后,再進行鋼筋或預應力筋的施工,最后澆筑混凝土。由于傳統臺座多基于經驗設計施工,缺乏合理的計算模型和設計方法,施工時鋼筋籠與型鋼結構穿插布置,甚至需要先將預制鋼構吊起、懸空穿插鋼筋,致使其關鍵受力骨架和部件難以定位,施工工序相互干擾多、難度大、精度差、返工多、效率低。

本文提出的新型槽孔組合反力臺座,將傳統槽式臺座中的槽口預埋型鋼-1[圖1(b)]由槽道下方厚板處調整到了槽道兩側深梁處[圖1(d)],同時將錨孔改進為深槽孔[圖1(e)],既改善了槽道受力模型及施工流程,又降低了施工精度要求和運維難度。

圖1 槽孔組合臺座與傳統臺座結構對比示意圖(單位:mm)Fig.1 Comparison of the structural details of the channel-anchor composite strong floor and the conventional strong floor(Unit:mm)

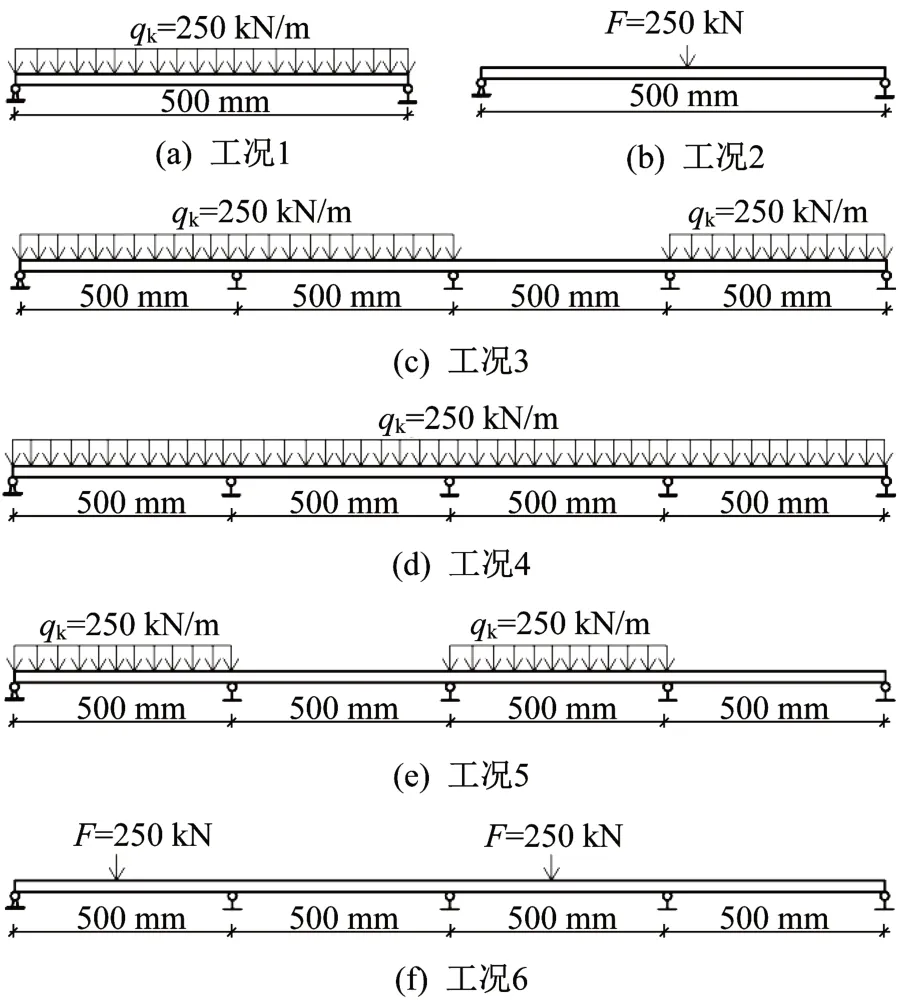

1.2 槽孔組合反力臺座性能參數

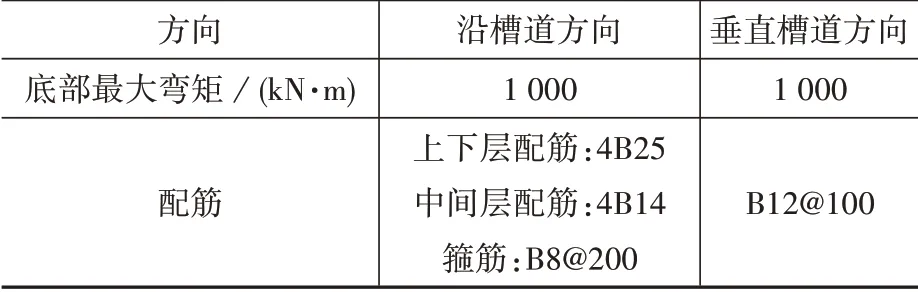

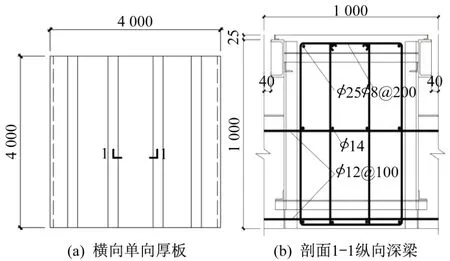

槽道部分主要由槽口型鋼-2和豎向型鋼-3將拉力向混凝土傳遞,一般采用連續梁受力模型進行計算;對于混凝土部分,定義沿槽道方向為縱向,水平垂直方向為橫向,縱向視為深梁,橫向則視為單向厚板計算其配筋(表1)。

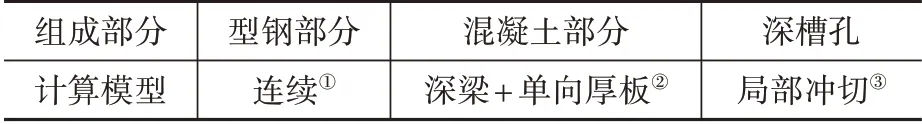

表1 槽孔組合臺座力學模型Table 1 The mechanical model of the channel-anchor composite strong floor

在綜合分析傳統槽道和錨孔性能參數的基礎上,本文考慮三種不同性能目標的臺座進行參數化設計,典型臺座的性能參數指標參見表2。

表2 槽孔組合臺座性能參數指標Table 2 Technical parameters of the channel-anchor composite strong floor

2 槽孔組合反力臺座計算分析

2.1 計算模型與分析

以表2中A型槽孔組合反力臺座為例,槽道的允許變形量為1/2000,各組成部分的計算分析方法如下。

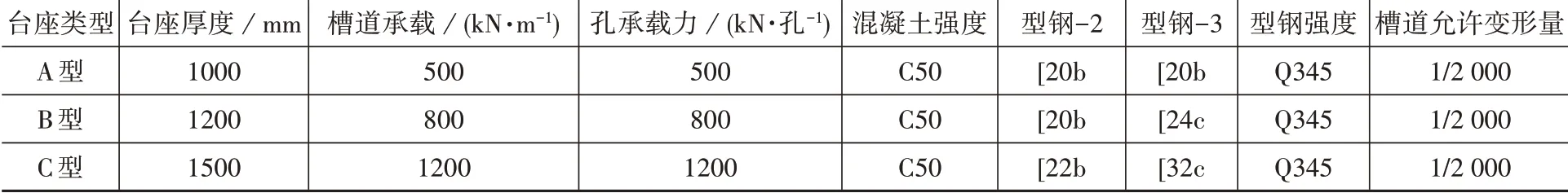

2.1.1 型鋼部分

槽道部分的受力由槽口的鋼結構將錨固力傳遞給混凝土部分。槽口型鋼-2按簡支梁和連續梁計算分析其在最不利荷載下的受力和變形[5]。實際結構中,型鋼的跨數較多,簡化起見,連續梁模型跨數取為4跨,根據A型臺座豎向型鋼布置,取單跨為500 mm。6種最不利工況如圖2所示。

圖2 鋼結構荷載分布計算模型Fig.2 Calculation models of the steel structure under different loading cases

在各工況下,A型臺座型鋼內力計算值見表3。

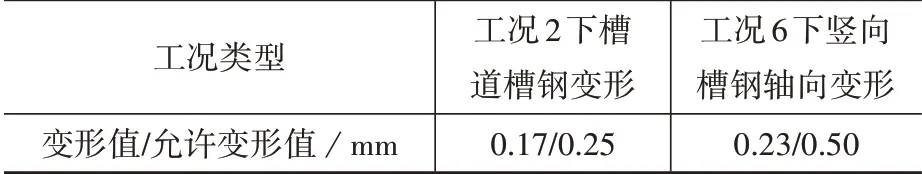

對各種最不利荷載分布下的強度和剛度進行計算,以型鋼槽道的變形及豎向槽鋼變形為主要控制條件,允許變形量為1/2 000,該設計滿足變形要求。

2.1.2 混凝土部分

對槽式臺座混凝土結構進行分析,沿槽道縱向、橫向各取4 000 mm為典型板塊,其中橫向簡化為單向厚板[圖3(a)],縱向簡化為梁端鉸接的深梁進行受力分析[6][圖3(b)]。在槽道中施加500 kN/m的典型荷載,計算得到混凝土部分的內力及配筋(表5)。

表5 混凝土槽道內力及配筋表Table 5 Internal force and reinforcement of the concrete channel

圖3 混凝土結構部分計算模型(單位:mm)Fig.3 Calculation models of the concrete structure(Unit:mm)

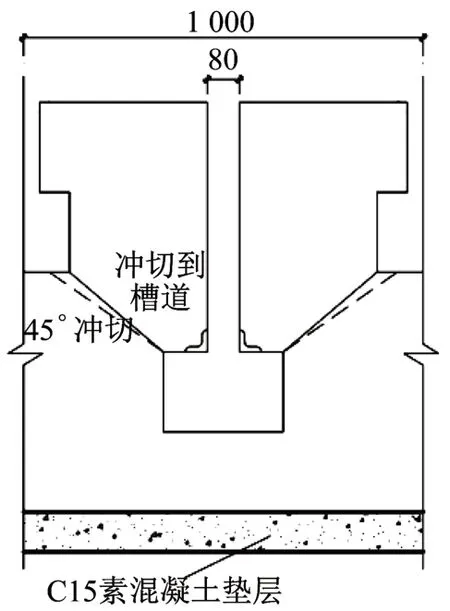

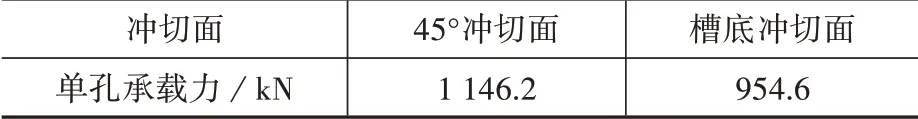

2.1.3 深槽孔部分

傳統錨孔各向承載力均衡,承載力較高,但仍存在施工定位容錯小、日常維護要求高等缺點。深槽孔的受力是由錨桿底面對槽孔邊緣產生的沖切作用,沖切面驗算按45°和沖切到槽道底部兩種方式(圖4)。兩種不同沖切方式下槽孔承載力計算結構如表6所示。

圖4 槽孔計算模型(單位:mm)Fig.4 Calculation model of the concrete anchor hole(Unit:mm)

表6 單槽孔承載力Table 6 Maximum strength capacity of single concrete anchor hole

計算結果表明,通過采用深槽孔的模式代替原有的錨孔,滿足了承載力的要求[7],同時降低了施工難度且便利操作與運維。

2.2 有限元分析

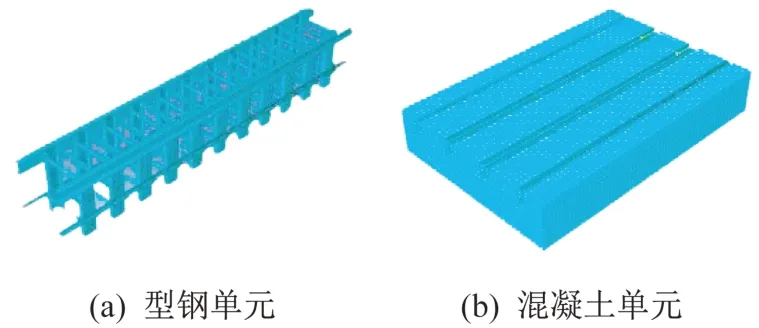

槽孔反力臺座針對傳統槽式反力臺座的鋼結構布置難點進行了改進,為了保證其能夠滿足臺座性能的要求,基于圖3建立型鋼結構部分和混凝土組合ABAQUS有限元模型(圖5)。整體采用C3D8R單元。網格全部按六面體劃分,控制單元最大尺寸為100 mm,混凝土部分共劃分23 302個實體單元,鋼結構部分共劃分19 692個實體單元。

圖5 槽孔組合反力臺座有限元模型Fig.5 Finite element model of the channel-anchor composite strong floor

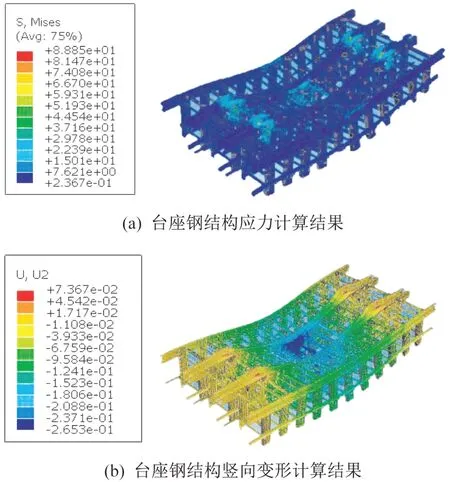

采用集中荷載加載計算:計算反力跨度4 000 mm,單個錨桿最大拉力為2×250 kN,同理,將臺座沿槽道方向兩端采用鉸約束。

鋼結構部分應力分析表明,槽鋼最大Mises應力約為88.9 MPa[圖6(a)]。根據豎向變形云圖[圖6(b)],可以發現在錨桿作用處,豎向槽鋼最大變形為0.07 mm,遠小于表4中允許變形值0.50 mm,槽道型鋼跨中最大變形0.20 mm,小于表4中允許變形值0.25 mm,滿足強度和剛度要求。

表4 不同工況下型鋼變形量Table 4 Deformation of the steel structure under different loading cases

圖6 槽孔組合臺座有限元計算結果Fig.6 Stress and vertical deformation nephogram of the steel structure

3 槽孔組合臺座設計方法

3.1 槽孔組合臺座設計流程

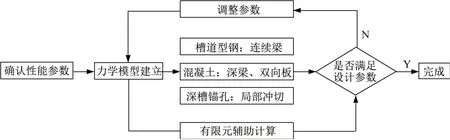

對于槽孔組合臺座,通過對力學模型的明確分析,設計過程更加精細化、準確化,通過有限元分析輔助解決鋼結構部分的復雜變形及應力分析,確保設計結果的安全性,具體設計流程見圖7。

圖7 槽孔組合反力臺座設計流程Fig.7 Design flowchart of the channel-anchor composite strong floor

3.2 成本與工期估算

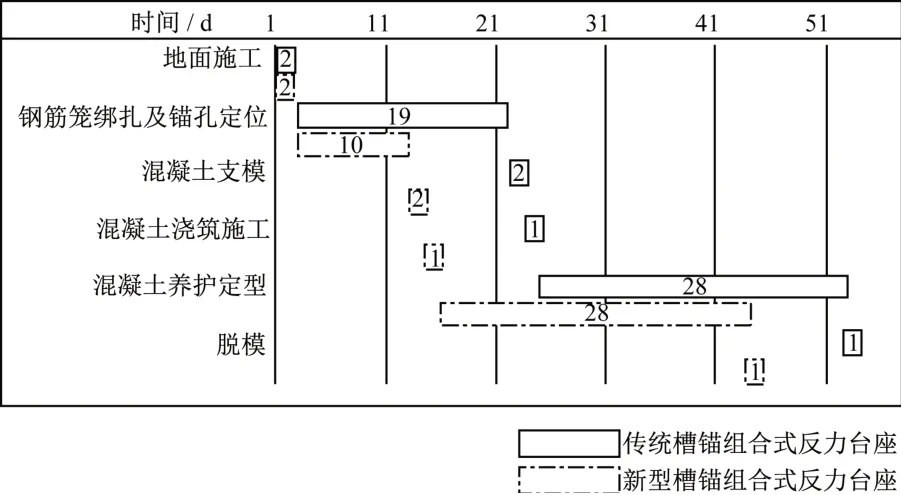

以A型臺座為例[圖1(a)及表2]進行設計施工成本估算。槽孔組合臺座經過調整改進型鋼布置及深槽孔設置,節省了大量預埋件及安裝費用,單方成本由4 067元/m2降至3 732元/m2,下降了8.4%。隨著建造的預制化和智能化程度的提高[8],槽孔組合臺座通過模塊化預制[9],將鋼筋籠制備、錨孔定位等前置于工廠預制,降低現場施工難度,提升安裝精度,建造工期可縮短16.7%(圖8),并便利臺座操作與運維。

圖8 槽孔組合反力臺座施工橫道圖Fig.8 Construction schedule bar chart of the channelanchor composite strong floor

4 結 論

本文提出一種新型的槽孔組合反力臺座,可較好地改善傳統槽式臺座及槽錨組合臺座的力學性能、施工工藝和運維模式,獲得了以下主要結論:

(1)明確臺座性能參數,建立簡化力學模型和有限元模型進行力學分析;

(2)沿槽道設置深槽孔進行受力組合,提升了槽孔組合臺座的承載能力及使用功能;

(3)調整槽道的型鋼與鋼筋布置,可實現型鋼與鋼筋籠的模塊化工廠制備,提升施工精度、效率并降低現場施工難度;

(4)提出了槽孔組合反力臺座的設計方法,驗證了該新型反力臺座的可行性。