小批量多品種工況下噴涂機器人位姿優化模型實驗與仿真

毛英坤,李 華,張 朵,孫宇楠,蘇成志

(1.航空工業哈爾濱飛機工業集團有限責任公司,黑龍江 哈爾濱 150000;2.長春理工大學,吉林 長春 130022)

對于大批量噴涂,采用人工試湊法使機器人避免經過奇異位形,關節運動不超過設定范圍,且運動性能最優的狀態下實現連續噴涂作業已經很成熟。伴隨著小批量多品種的噴涂生產需求不斷涌現,由于事先無法進行試噴實驗,人工試湊法已不能勝任這種生產需求。如何根據工件模型,實時計算機器人和工件之間的最優站位關系,使機器人避免經過奇異位形,關節運動不超過設定范圍,且在運動性能最優的狀態下完成連續全面噴涂作業,是解決當前小批量多品種實現智能化噴涂的關鍵。

本文首先從機器人運動學位形出發,根據機器人在某一位形下運動具有連續性的特性,把機器人在連續作業時需要滿足的關節運動范圍約束和避開奇異位形約束相結合,結合機器人運動學性能指標建立并求解機器人與工件之間的位姿優化模型。最后,通過在一個具有移動軸的噴涂系統上實現機器人站位優化,獲得噴涂最佳站位。

1 位姿優化模型

1.1 優化模型

假設工件的噴涂軌跡所在坐標系為{W},其與機器人基座坐標系之間的關系為其中代表位置關系表示姿態關系。工件的噴涂軌跡轉換到機器人基坐標系之后,機器人關節空間的關節角度、關節速度便可通過機器人運動學模型建立與位姿關系和機器人運動學位形之間的函數關系。

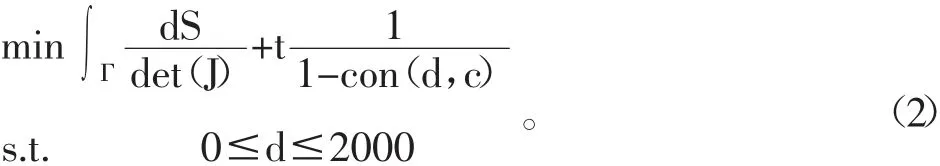

1.2 優化問題求解

本文采用罰函數法、粒子群優化算法求解建立的機器人軌跡優化放置問題。單獨求出式(1)中每一個位形c下的最優位姿,然后比較所有位形下的最優位姿,求得整體的最優位姿關系。另外工件在進行噴涂軌跡規劃時,首先對工件進行子片劃分,然后對子片進行噴涂軌跡規劃,所以在優化工件與機器人位姿的時候可以單獨對每個子片進行位姿關系優化。

2 實驗與仿真

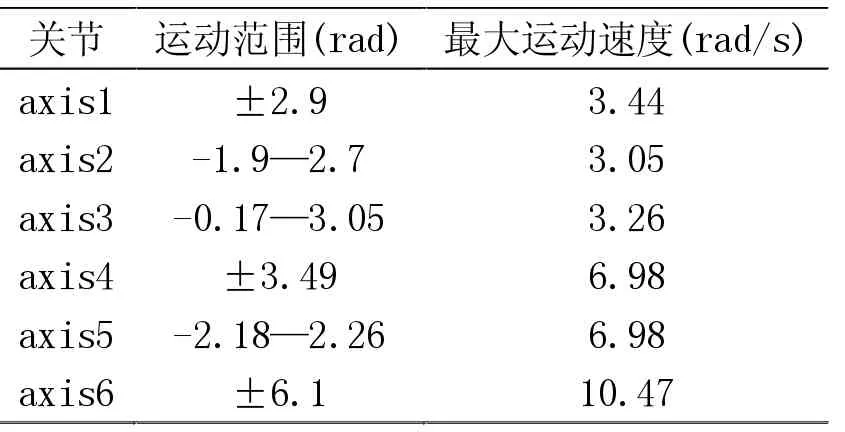

為驗證算法的可行性,搭建噴涂系統實現此算法。噴涂系統中使用的機器人各個關節的運動范圍與運動速度見表1所示。

表1 機器人關節運動范圍與運動速度

該機器人在設計上使關節3的運動范圍只存在一種位形,而關節5由于其運動范圍可知其工作位形分為翻轉和不翻轉兩種位形。由于機器人的機械結構設計,該機器人不存在邊界奇異位形,當關節5的角度為零度時關節4和關節6的軸線重合為腕關節奇異位形。

根據移動軸的運動范圍,把無約束優化問題變為移動軸運動距離d的有約束問題。即:

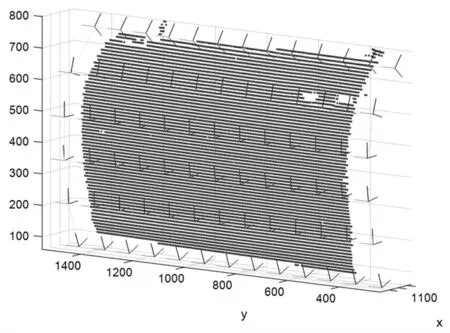

實驗使用的噴涂軌跡根據基于點云切片技術的噴涂軌跡規劃方法獲得,圖1為汽車飛機艙門正面的噴涂軌跡。機器逆向運動學使用代數法求解,代數法結合機器人位形可以保證在某一位形下機器人只有一組逆解。實驗過程中首先把預先打磨處理好的汽車外覆蓋件固定到支架上,根據軌跡規劃算法規劃好工件的噴涂軌跡;然后輸入工件的噴涂軌跡,站位優化算法根據輸入的噴涂軌跡自動計算出機器人的站位;最后在確定機器人和工件之間的位姿關系之后,通過控制器控制機器人移動軸運動到相應位置進行噴涂作業。

圖1 艙門噴涂軌跡

為了說明噴涂過程中站位優化的情況,以艙門噴涂為例,圖2為噴涂艙門時,機器人站位的優化過程,噴涂實驗結果見表2。從圖2中可以在移動軸范圍內初始化的機器人站位均能收斂到最優站位811.4mm處。在算法初始化機器人站位時,對于使軌跡超出機器人工作范圍的站位,取距離其最近的可行站位,作為第二次迭代的初始值。

圖2 艙門噴涂時機器人站位優化過程

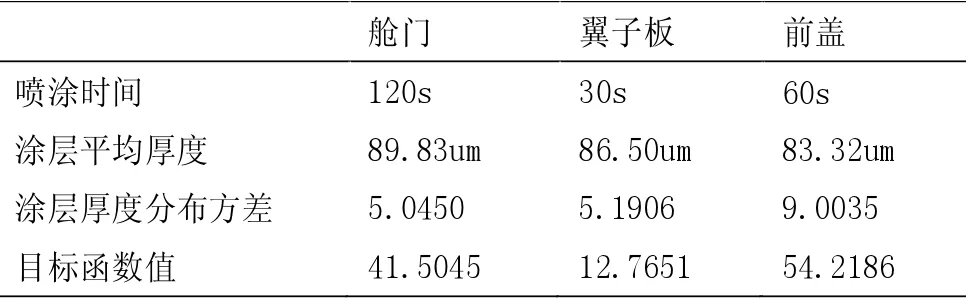

表2 噴涂實驗結果

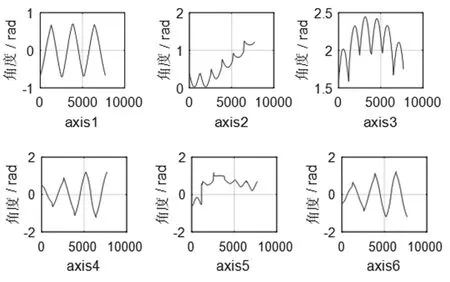

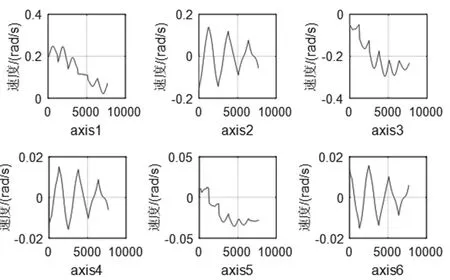

圖3為機器人在最優站位811.4mm處噴涂艙門時的各個關節角度變化的情況,可以看出關節1的角度變化過程沒有突變,所以機器人沒有經過肩關節奇異點;由于機器人機構設計,并從關節3的角度變化過程可以看出機器人在噴涂艙門時沒有經過邊界奇異位形;關節5在第一條軌跡和第二條軌跡時改變了位形,由于是在兩條噴涂軌跡之間改變的位形,所以其不影響噴涂一條軌跡的連續性。圖4為艙門噴涂時機器人關節的角速度變化情況。從圖中可以看出噴涂時關節的角速度都保持在允許范圍之內。

圖3 艙門噴涂機器人各軸角度變化情況

圖4 艙門噴涂機器人各軸角速度變化情況

3 結束語

本文針對球形腕關節機器人做了位形分析,建立了機器人站位優化算法,能夠實現:

(1)機器人在連續噴涂作業時能夠實現機器人站位優化,使機器人不經過奇異位形,且關節角度運動不超過設定范圍;

(2)機器人在噴涂過程中關節速度在設定范圍之內;

(3)在以雅克比矩陣為參數的運動學性指標優化目標下,實現噴涂過程中機器人運動學性能最佳。

本文提出的機器人位形站位優化算法也適用于其他類型腕關節機器人。