TBM穿越富水構造風化破碎帶脫困處理方案研究

朱廷宇 王喚龍

(中鐵二院工程集團有限責任公司, 成都 610031)

TBM具有施工速度快、施工質量優、機械化程度高、技術含量高、勞動強度低、施工環境好、造就人才快等特點,廣泛應用于鐵路、公路、礦山、水利、水電、市政、地鐵、穿越江河等領域的隧道和地下工程建設當中[1]。眾所周知,TBM一般用于地質條件好的地層,但目前在地質復雜區域以及長大隧道無輔助坑道條件下,也采用了大量的TBM。

由于TBM設備龐大,對地質條件適應性沒有鉆爆法那樣靈活,在沒有預警的情況下遇到不良地質條件時,TBM掘進受到的影響遠大于鉆爆法開挖[2]。在以往地質條件復雜地區的TBM施工實踐中,出現了大量卡機受困的情況,造成TBM停工處理,嚴重削弱了其施工進度快的優勢,甚至有的工點平均進度低于類似地層的鉆爆法施工。

為實現安全、快速的脫困處理并充分發揮TBM施工的優勢,學者們開展了大量的研究,并且進行了成功的實踐。溫森[3]等對深埋隧道TBM卡機機理及控制措施進行了研究,提出了護盾區域圍巖變形計算模型以及停機和連續掘進兩種工況下的臨界預留變形量及臨界超前支護強度的計算模型。陳饋[4]等從地質水文條件、TBM 裝備及 TBM 施工隊伍全面分析總結引發 TBM 施工風險的因素,并制定了針對性應對措施。劉建平[5]等提出在護盾頂部人工開挖小導洞,并利用小導洞對刀盤上方、前盾頂部的積渣進行清理,減少刀盤轉動阻力,同時利用小導洞對前方不良地質圍巖進行超前加固完成TBM脫困。呂炎浩[6]、董泗龍[7]提出采用管棚支護結合化學灌漿加固松軟巖體的方法,減輕松軟巖體對刀盤和護盾的壓力和扭阻力,實現了TBM 自身脫困。徐虎城[8]針對大斷層破碎帶卡機,采用超前地質預報和化學灌漿相結合的方法使 TBM 順利脫困。楊曉迎[9]等在斷層構造巖卡機中采取開挖上導洞和側導洞的方式徹底解除TBM護盾上的壓力,同時挖除刀盤前方松散巖體,使TBM成功脫困。尚彥軍[10]等認為在褶皺、斷層和軟弱圍巖同時存在的復雜地質條件下,圍巖的持續擠壓作用和大變形會導致 TBM卡機;此外,在高地應力區和軟弱圍巖段,側向和頂部同步擴挖可避免護盾不均勻的塑性變形。趙毅[11]通過在刀盤內超前鉆孔、在孔口混合和高壓力灌漿實施雙組分化學漿液,快速完成了加固坍塌體、軟弱破碎巖層及有效脫困。針對高黎貢山隧道敞開式TBM,軟弱破碎圍巖地段施工易卡機是隧道施工的重難點,洪開榮、宋法亮[12-13]等提出了TBM超前地質預報、鋼筋排及鋼拱架與噴射混凝土聯合及時支護、導洞開挖及合理調整掘進參數等一系列確保 TBM 連續施工的方案與措施,張兵[14]等提出掌子面前方化學灌漿加固、小導洞開挖及超前管棚等方法聯合幫助 TBM 脫困。

綜上所述,TBM脫困處理方法包括掌子面周邊化學注漿加固、超前管棚棚護、導洞法等,上述研究對于斷層破碎帶等軟弱地層TBM卡機處理提出了針對性的應對方法,但此類超前加固或者導洞法等方法受限于不同工點特有的工程地質條件而不具有普適性,導致高黎貢山隧道出口平導TBM在采用上述方法后并未收到較好的效果。本文針對高黎貢山隧道出口平導TBM穿越富水構造風化破碎帶遭遇卡機的問題,基于富水構造風化破碎帶地質特征、卡機機理以及TBM工法特點,重點研究了TBM原位脫困、高位處理脫困以及反向處理脫困三種處理方案,使TBM得以成功穿越富水構造風化破碎帶。

1 工程概況

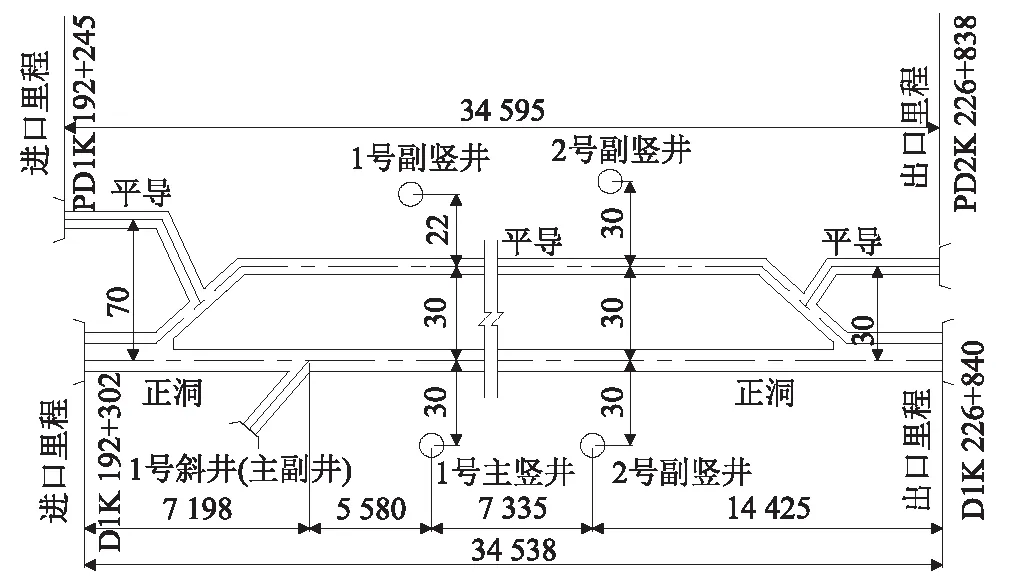

亞洲第一鐵路長隧—大瑞鐵路高黎貢山隧道全長34.538 km,為設計速度140 km/h的單線電氣化鐵路隧道。隧道最大埋深為 1 155 m,地質條件極為復雜,具有“三高”(高地熱、高地應力、高地震烈度)、“四活躍”(活躍的新構造運動、活躍的地熱水環境、活躍的外動力地質條件、活躍的岸坡淺表改造過程)的地質特征,洞身分布有19條斷層和2個向斜。

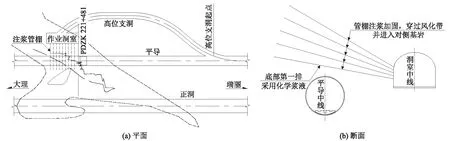

為解決工期,兼顧通風、排水等要求,結合地形、地質條件,高黎貢山隧道采用“1平+1斜+2豎”的輔助坑道設置,其中貫通平導長34.586 km。隧道出口端以燕山期花崗巖為主,采用TBM掘進施工,正洞采用1臺直徑9.0 m敞開式TBM施工,TBM掘進長度為12.5 km,平導施工采用1臺直徑6.36 m敞開式TBM施工,TBM掘進長度10.6 km。高黎貢山隧道平面示意如圖1所示。

圖1 高黎貢山隧道平面示意圖(m)

2 前期TBM卡機處理

高黎貢山隧道TBM施工段地層為花崗巖,受深大斷裂及多期巖漿侵入蝕變等影響,隧道洞身節理密集帶或蝕變破碎帶發育,其分布不規律,不連續,圍巖變化頻繁。節理密集帶巖體呈強風化碎塊狀、角礫狀或全風化砂礫狀,部分風化蝕變成黏土,圍巖穩定性差,遇水易掉塊或垮塌,呈松散碎塊狀堆積體或礫砂質渾濁泥石流狀。節理密集破碎帶及蝕變帶主要存在高壓涌水突泥,坍塌、掉塊,涌水等工程地質問題。高黎貢山隧道平導TBM于11月25日始發掘進,正洞TBM于2018年2月1日始發掘進,截止2020年5月26日,高黎貢山隧道出口平導TBM施工4 475 m,正洞TBM施工5 143 m,共計9 618 m。TBM已施工段出現掘進受困(卡機)共計11次,其中平導掘進受困6次,正洞掘進受困5次。

2.1 卡機段不良地質類型簡述

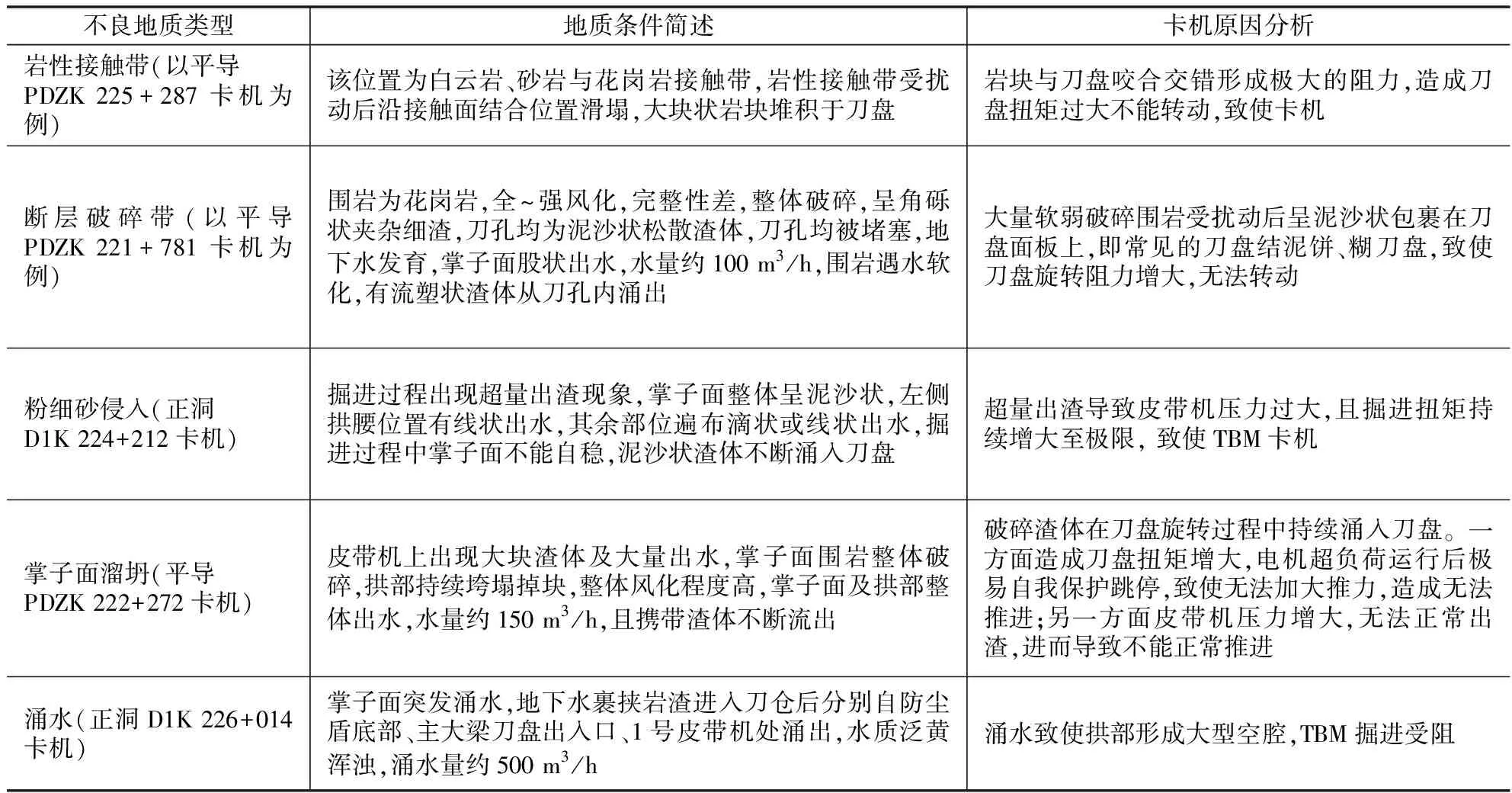

高黎貢山隧道TBM前期卡機遭遇的不良地質類型主要有巖性接觸帶、斷層破碎帶、粉細砂侵入、掌子面溜坍及涌水,其地質特征以及引發卡機的原因如表1所示。

表1 高黎貢山隧道TBM卡機段不良地質類型表

2.2 卡機處理方案

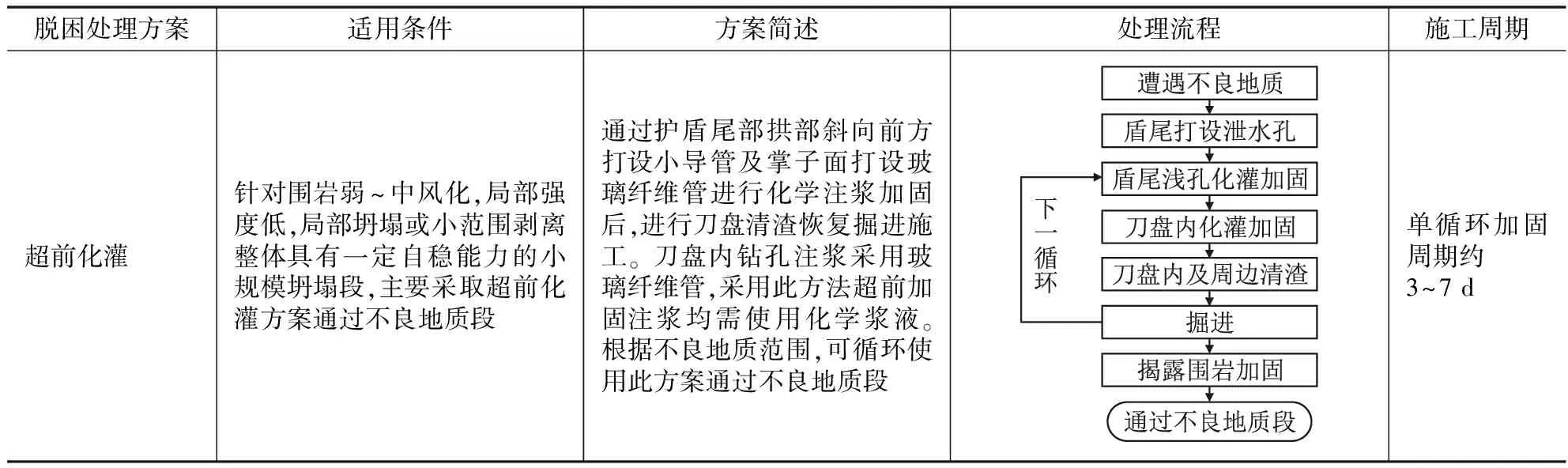

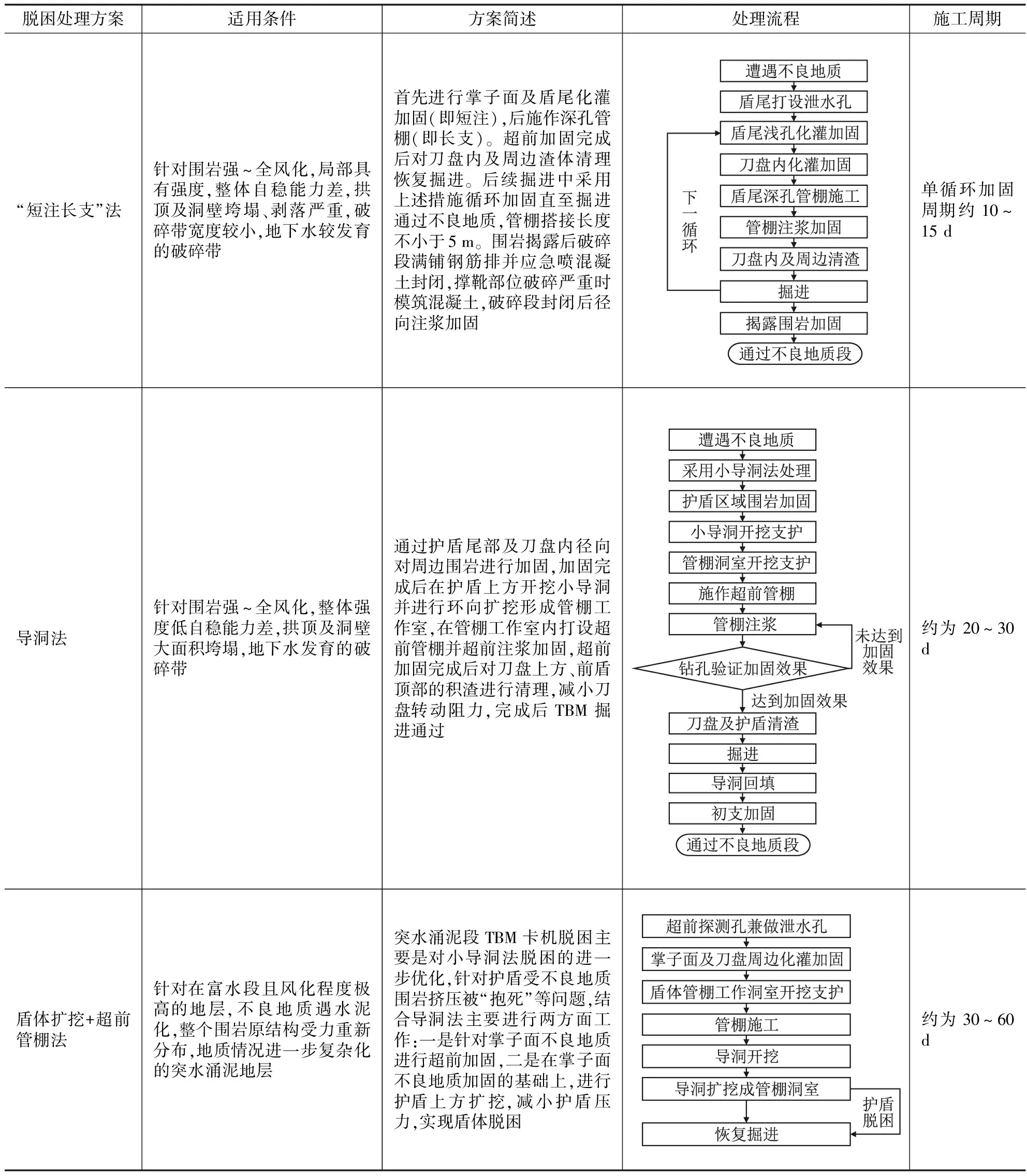

由表1可以看出,前期TBM卡機多為刀盤被卡無法轉動、扭矩及推力達到極限無法推進、超量出渣導致皮帶機壓力過大、護盾被卡抱死等。TBM脫困的原理是采取一系列措施盡可能減小刀盤阻力和護盾阻力,使其滿足TBM掘進施工的脫困扭矩及推力,過程中需采取加強支護手段,保證初支強度,必要時采用鉆爆法輔助通過。一般在TBM卡機脫困實踐中,較常用的方法有注漿加固(包括超前化學灌漿)、超前循環管棚、護盾上方施作小導洞、迂回導坑法等,可根據不同的卡機位置、成因予以單一或組合選用。

本次結合高黎貢山隧道出口2臺TBM前期遭遇11次卡機的處理情況,從TBM遭遇不良地質類型劃分、TBM卡機原因分析入手,對卡機處理方法進行系統總結,如表2所示。

表2 高黎貢山隧道TBM前期卡機處理方案表

(續表2)

3 PDZK 221+481卡機災害情況

3.1 PDZK 221+481卡機情況概述

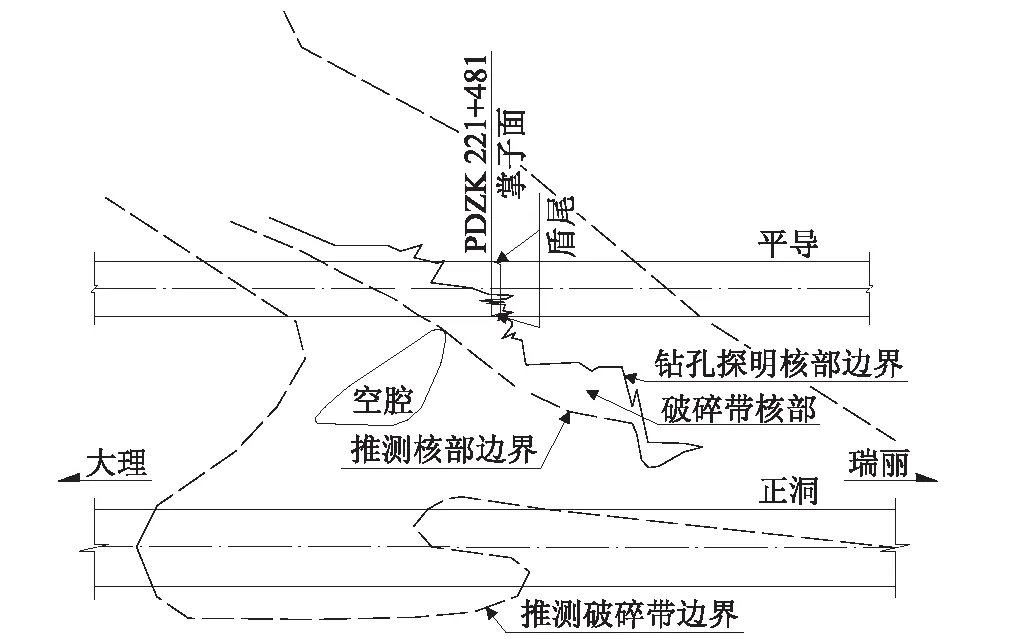

高黎貢山隧道出口平導 TBM 掘進至PDZK 221+481 時出現極限推力無法推進的現象,隨后掌子面出現溜坍,大量泥沙狀渣體隨水流不斷自刀盤入口處涌出,造成隧底大量積渣。同時TBM 護盾及盾尾主梁區域拱部圍巖出現沉降,拱部巖體間形成錯臺,頂護盾被圍巖擠壓下沉(原有限位塊受擠壓彎曲變形),盾尾鋼架局部扭曲變形,致使TBM卡機受困,如圖2所示。

圖2 PDZK 221+481卡機情況圖

3.2 PDZK 221+481工程地質特征分析

3.2.1 地質探測情況

為探明卡機段不良地質的規模、范圍,本次進行了以鉆探為主的地質探測,并結合卡機處理鉆孔情況,施做了泄水孔、超前探孔及超前管棚共計156孔,其中出現卡鉆、埋鉆、頂鉆、裹鉆現象共73孔,出現鉆孔涌泥現象共5孔,突涌高壓水探孔共10孔。

通過地質探測反饋,平導 PDZK 221+481卡機段巖體破碎—極破碎,且高壓富水,在地下水軟化作用下,圍巖泥化現象明顯,呈泥土狀,穩定性極差;對應正洞段巖體以強—弱風化花崗巖為主,圍巖穩定性稍好,地下水以滴狀及線狀為主。

3.2.2 區域地質情況

隧區位于印度板塊與歐亞板塊相碰撞的板塊結合帶,為青、藏、滇、緬巨形“歹”字型構造西支中段弧形構造帶與經向構造帶之“蜂腰部”南段,段內怒江斷裂帶和瀘水—瑞麗斷裂帶緊密擠壓成平行索狀,兩斷裂帶間三角地帶為侵入的花崗巖體。卡機段400 m外發育一斷層,斷裂附近巖體破碎,糜棱巖、碎裂巖發育,沿斷層有花崗巖侵入。

3.2.3 PDZK 221+481工程地質特征

因PDZK 221+481受困段處于斷層附近,節理裂隙發育,巖體破碎,加之山體雄厚,基巖裂隙水發育,同時該段處于不同期次花崗巖接觸帶,發育有不同期次花崗巖,蝕變巖帶發育,蝕變嚴重,且具有綠泥石化、泥化現象,屬富水構造風化破碎帶(如圖3所示),本次平導TBM卡機段位于構造風化破碎帶核部,對應正洞位于構造風化破碎帶邊緣。

圖3 富水構造風化破碎帶發育示意圖

4 初期措施及效果

結合PDZK 221+481卡機情況、工程地質特征以及前期高黎貢山隧道TBM脫困處理的經驗,本次脫困處理首先采用了分步驟、分階段的處理方案。

4.1 “短注長支法”處理階段

針對掌子面涌渣、TBM 護盾下沉及盾尾主梁區域拱部出現變形沉降等情況,現場首先采取了盾尾變形區域增設臨時支護、噴混凝土封閉圍巖、超前地質鉆探等措施進行應急處理,后制定了盾尾超前長管棚注漿配合掌子面刀盤周邊注漿加固的措施,通過改良圍巖后減小護盾圍壓,實現TBM脫困。

現場按照上述方案進行超前預加固過程中,左側鉆孔頻繁出現卡鉆、泥漿裹鉆、頂鉆等情況,同時防塵盾觀察孔、刀盤入口處流塑狀泥沙間歇性涌出,對皮帶、刀倉積渣清理后刀盤內再次涌泥壓死皮帶、積滿刀倉后涌至隧底。

4.2 “導洞法”處理階段

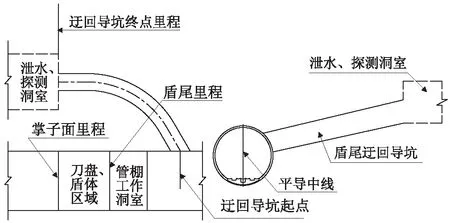

鑒于“短注長支法”處理存在鉆孔困難、注漿加固效果難以保證的問題,不適用于本次脫困處理,現場隨即采用導洞法進行處理,在護盾上方開挖小導洞并進行環向擴挖形成管棚工作室,同時對不良地質體提前減壓泄水,并進一步探測 TBM 前方地質情況,于平導右側增設了迂回導坑及泄水、探測洞室,如圖4所示。

圖4 盾尾迂回導坑及泄水、探測洞室示意圖

盾尾迂回導坑及管棚工作室施作完成并開展了一系列探測措施,即將進行超前管棚注漿時,管棚工作室拱部噴混凝土出現局部開裂,同時管棚工作室開口處鋼架左側豎撐彎曲變形,隨之鋼架變形處突發涌水,期間涌水量300~700 m3/h,水質渾濁,且攜帶細渣及泥沙,致使TBM盾尾后方70 m產生泥沙淤積,其中盾尾區域淤積深度達5 m。

4.3 初期措施失敗原因分析

首先,PDZK 221+481卡機為高黎貢山隧道TBM首次遭遇富水構造風化破碎帶,從地質特征上來看,與前期遭遇的接觸帶、斷層破碎帶、粉細砂等有較大不同,圍巖蝕變嚴重、泥化現象明顯,且高壓富水,反映到工程特征,則是鉆孔困難,無法通過常規管棚棚護及加固手段進行處理。

其次,初期措施借鑒以往處理經驗,圍繞掌子面周邊進行處理,設置了小導洞、盾尾迂回導坑、探測洞室等輔助洞室,并在掌子面周邊打設了上百個鉆孔,使掌子面附近區域形似“蜂窩”。輔助洞室與密布鉆孔擾動了掌子面處高壓富水破碎帶,使附近區域圍巖應力狀態與地下水環境重新分布,更易誘使高壓地下水涌入掌子面附近,并于薄弱處形成潰口,導致發生大規模突涌水災害。

5 脫困處理方案研究

鑒于TBM掌子面處于富水構造風化破碎帶核部,考慮到該破碎帶核部高壓富水的特征,后續處理應以超前泄水降壓、超前預加固為本,并進一步探明破碎帶邊界。同時,破碎帶核部已形成突涌水潰口,在掌子面附近區域進行處理施工風險極大,為確保施工安全,本文重點研究了邊緣繞行處理的方案。

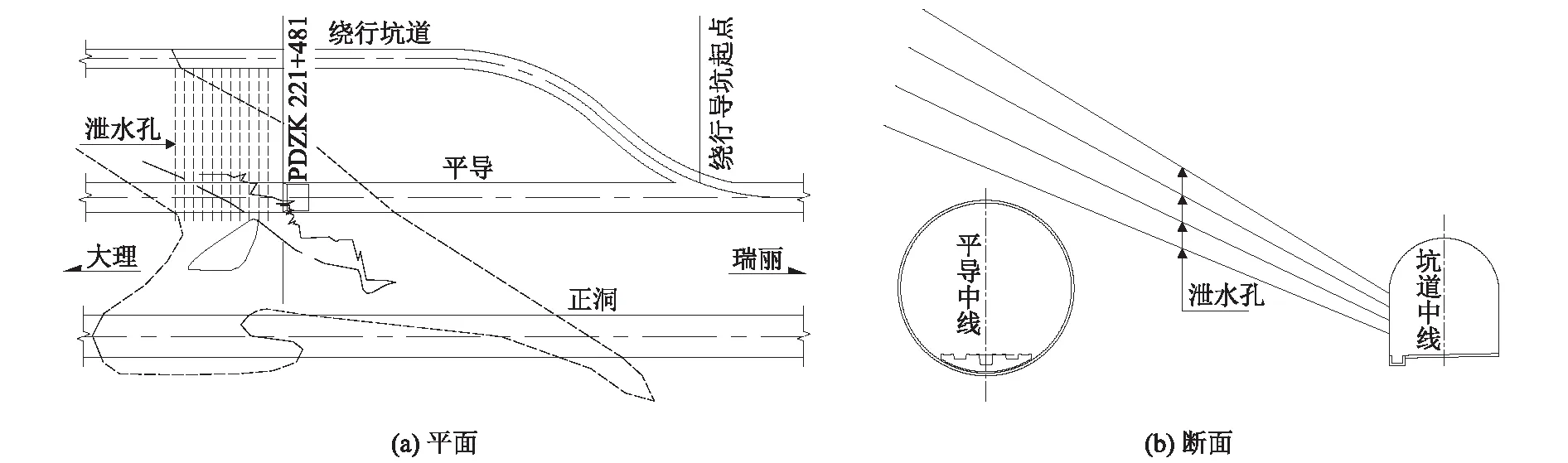

5.1 TBM自行脫困方案

避開TBM設備及后配套區域,于平導線路左側采用鉆爆法開設平位繞行導坑至掌子面前方,利用繞行導坑對掌子面前方破碎帶核部進行鉆孔泄水降壓,改良掌子面區域地下水環境,配合盾尾超前管棚注漿加固及掌子面注漿加固措施,進行TBM掘進自行脫困,繞行坑道采用有軌單車道斷面,其長度根據實際泄水及探測情況而定,泄水孔布設對高壓富水區域進行加密。TBM自行脫困方案布置如圖5所示。

圖5 TBM自行脫困方案示意圖

5.2 高位處理脫困方案

由于高壓地下水位于掌子面左上方,為實現上部截流地下水,達到泄水降壓效果,于平導線路左側采用鉆爆法開設高位支洞,繞行至掌子面前方后設置高位作業洞室用以泄水、注漿加固構造風化破碎帶,護盾上方破碎帶圍巖得到注漿改良后,以期原富水塑性巖體向彈塑性或彈性體轉變,相應減小其對護盾的圍巖壓力,此時可進行TBM掘進脫困。高位處理脫困方案布置如圖6所示。

圖6 高位處理脫困方案示意圖

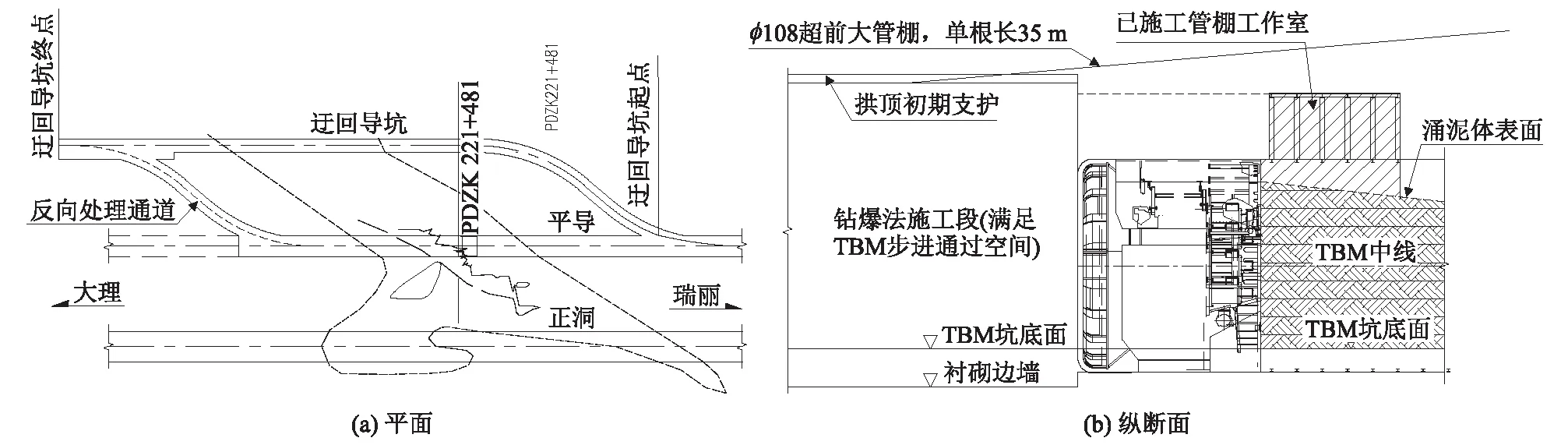

5.3 反向處理脫困方案

地質探測情況表明,TBM向前掘進將穿越富水構造風化破碎帶核部地區,且穿行長度尚未可知,考慮到TBM自身超前加固手段有限,且注漿效果在此類地層中難以保證,若強行掘進極易再次引發卡機。本方案擬采用鉆爆法于平導線路左側開設迂回導坑,并通過反向處理通道繞行至平導線位,后采取帷幕注漿加固配合超前大管棚棚護,逐段鉆爆施工TBM預備洞、出發洞,完成后TBM步進通過富水構造風化破碎帶。反向處理脫困方案布置如圖7所示。

圖7 反向處理脫困方案示意圖

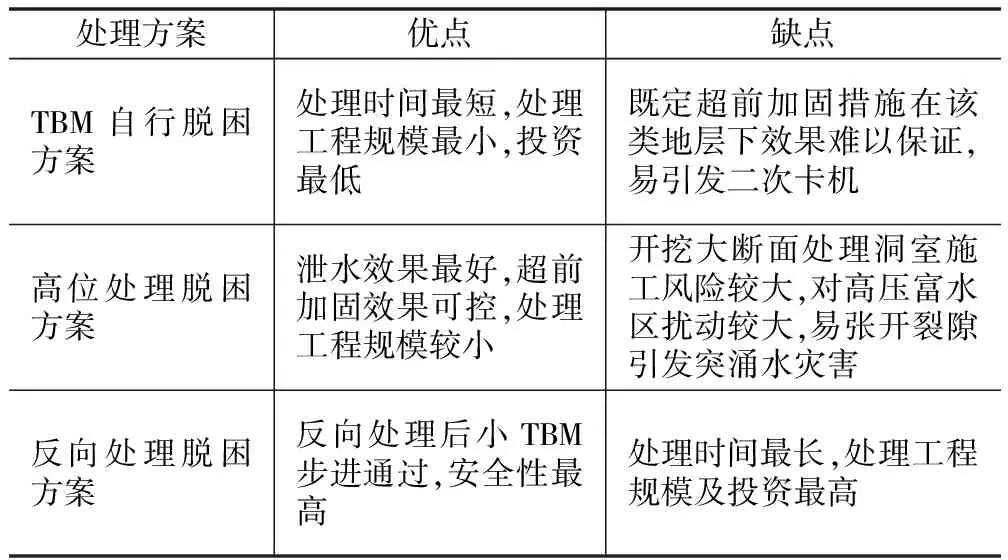

5.4 優缺點分析

綜上所述,以上方案均采取鉆爆法增設了處理導坑,從不同的角度提供了TBM脫困的處理方法,但在工期、投資、施工安全等方面各有優劣,如表3所示。

表3 TBM脫困處理方案優缺點分析表

由表3可知,從工期及投資角度,TBM自行脫困方案最優,高位處理脫困方案次之;從施工安全性的角度,反向處理脫困方案最優,高位處理脫困方案次之。但TBM脫困處理受地下水、超前探測地質情況等因素影響較大,需根據現場實際情況進行動態調整,具體方案或為單一方案,也或為各方案融合而成。

5.5 方案實施效果

鑒于高黎貢山隧道工期壓力巨大,本次卡機處理最終采用了TBM自行脫困方案,即于平導線路左側采用鉆爆法開設繞行導坑進行泄水降壓。

由于本次脫困處理時間較長,加之正洞TBM穿越破碎帶邊緣,正洞TBM在采取“短注長支法”并配合泄水洞超前泄水后,提前于平導成功穿越了該風化破碎帶。在繞行導坑與正洞的雙重泄水降壓作用下,平導內水量明顯衰減,由突涌時300~700 m3/h減小至約80 m3/h,隨后在采取洞內清淤、管棚工作室修復、掌子面周邊注漿加固、超前管棚注漿加固、TBM設備檢修及性能提升等一系列措施后,平導TBM得以成功穿越該富水構造風化破碎帶。

6 結論

本文以大瑞鐵路高黎貢山隧道出口平導TBM穿越富水構造風化破碎帶出現卡機現象為依托,通過研究得出以下主要結論:

(1)從高黎貢山隧道平導PDZK 221+481卡機發生以來前期的脫困處理情況以及地質探測情況來看,對于富水構造風化破碎帶地層,應盡量避免在掌子面及護盾周邊范圍進行處理,以防止打開高壓裂隙水通路,進而形成突涌水潰口,引發突涌災害。

(2)針對富水構造風化破碎帶下TBM脫困處理,應以超前泄水、超前加固、超前探測為原則,建議以繞行的方式進行處理,盡量避免對TBM護盾周邊不良地質體的擾動。

(3)近年來我國TBM在軟弱破碎圍巖地段卡機頻發,亟需研究形成一套卡機的預判標準,以及針對不同類別卡機的脫困處理機制,為TBM的施工保駕護航,確保施工安全并充分發揮TBM的優勢。