EPB和TBM雙模盾構選型探討

劉東亮,康 峰

(中鐵隧道局集團有限公司,廣東 廣州 511458)

隨著施工技術發展,隧道掘進機的施工應用也越來越廣泛。為有效解決掘進機的地質適應性問題,應對各種地層復雜雙模式的掘進機逐漸應用,如土壓平衡(EPB)和TBM 雙模式掘進機、泥水和土壓雙模式掘進機。雙模式掘進機可以在不同的地層中,采用不同的模式進行轉換,以實現安全、快速施工,目前國內使用較多的土壓平衡和TBM 雙模式掘進機。

文獻[1]論述了在長距離高強度巖層兼上軟、下硬復合地層中穿越重要建(構)筑物的施工環境下,采用TBM&EPB雙模式可轉換盾構掘進施工,既能滿足在高強度硬巖中掘進效率,又能保證在上軟、下硬復合地層中穿越建(構)筑物的安全。文獻[2]針對泥水平衡盾構、土壓平衡盾構掘進技術模式優、缺點方面的闡述。文獻[3]以南寧地鐵5 號線五新區間為工程背景,在泥水平衡和土壓平衡雙模盾構租賃費用、配套設施設備、掘進資源(人材機)消耗、及掘進效果等4 個方面進行統計對比,研究使用雙模盾構相較于單一模式泥水盾構的經濟性、適應性。文獻[4]講述了雙模盾構姿態控制工程的質量的影響,文獻[5]以新街臺格廟礦區斜井隧道雙模式盾構為依托,提出了雙模盾構掘進參數配置的原則。文獻[6]利用數值方法分析了大埋深雙模式盾構隧道有無支護條件下圍巖的變形特征和圍巖與盾殼的相互作用關系,探討了大埋深軟巖區段雙模式盾構隧道卡機風險的控制和處理措施。

1 EPB和TBM雙模盾構結構

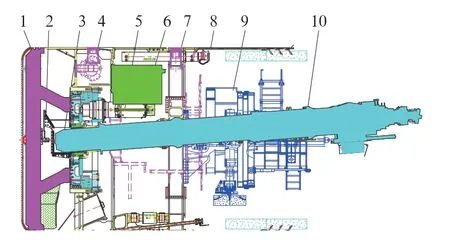

EPB 和TBM 雙模盾構是指1 臺盾構既具備土壓平衡盾構功能(圖1),又具備TBM 單護盾功能(圖2),可根據施工地質條件和要求,進行功能轉換,從理論上講滿足安全、快速施工的需求。按照TBM 模式結構,可分為中心皮帶機出碴和中心螺旋輸送機出碴兩種型式。

圖1 土壓平衡模式盾構示意圖

2 掘進效率分析

2.1 TBM兩種出碴方式轉換時間

采用中心皮帶機出碴,從土壓平衡盾構轉換為TBM 模式,需要退回螺旋輸送機,關閉螺機前閘門,拆除中心回轉接頭、密封和支撐,安裝中心螺旋輸送機(或皮帶機)、中心封閉壓力隔板和刀盤泡沫噴嘴,才換刮碴板,連接現應的管路,理論上兩種模式工序時間需要時間大約20~25 天。若采用中心螺旋輸送機出碴的模式,理論上兩種模式轉換時間10~15 天。

2.2 應用案例

深圳地鐵十四號線布吉-石芽嶺區間設中間風井1 座兼始發、接收井。區間長3 230m,兩臺雙模盾構從中間風井始發,往布吉車站方向掘進,掘進長度2 170m,在布吉站接收。出碴方式采用礦車編組運輸、門式起重機起吊。

如圖3 所示,布-石區間洞身主要位于強風化、中風化、微風化角巖層,微風化角巖天然單軸抗壓強度最大值為165MPa,平均值為103MPa。中風化角巖天然單軸抗壓強度25~60MPa。根據地勘報告,區間存在2 條斷層破碎帶,推測F2 斷層破碎帶寬度約10m,F2-1、F2-2 破碎帶50~70m。

圖3 布吉區間地質縱斷面圖

在中間風井采用TBM 模式始發,根據地質情況,在洞內先后轉換為:TBM 模式-土壓模式。兩臺中心螺機式雙模盾構,開挖直徑為?6 990mm,最大推力5 060t,整機長105m,主機總長(含刀盤)9.5m,總重(主機+后配套)約650t。刀盤額定轉速2.26rpm,最大轉速5.4rpm,額定扭矩5 920kNm,脫困扭矩7 100kNm,最大設計壓力5bar,裝機功率2 407.8kW。中間風井至布吉站掘進進度情況如表1 所示。

表1 中間風井至布吉站的掘進情況統計分析表

從統計分析來看,在TBM 模式下平均日進度3~4.2 環,土壓平衡模式下平均日進度4.5 環左右,從進度上分析,采用TBM 模式和采用土壓模式區別不大。

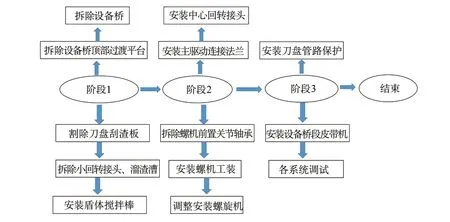

2.3 模式轉換

模式轉換分為兩種:土壓模式轉換為敞開模式和敞開模式轉換土壓模式。考慮兩種轉換是相互可逆的過程且敞開模式轉換土壓模式流程較復雜,本文分析敞開模式轉換為土壓模式這種工況,其轉換流程主要內容如圖4 所示。

圖4 TBM模式轉換為土壓平衡模式流程示意圖

當盾構從敞開模式轉換到土壓模式時,盾構距離硬巖段長度為10~15m(安全距離)時停機進行轉換。反之當盾構從土壓模式轉換到敞開模式時,盾構距離硬巖段長度為20~25m(安全距離)時停機進行轉換。

在土倉內將溜渣結構與刀盤主結構分離,溜渣結構分解至可移出土倉的狀態即可(通常情況下,將溜渣結構與刀盤主結構焊縫刨除即可),同時拆除連接在主驅動上的溜渣槽及螺機接料斗,安裝盾體被動攪拌棒,將前盾溜渣板割除,將螺旋機由中部轉換至底部,安裝土壓模式所需的相關零部件,并系統調試。

3 雙模盾構使用中遇到的問題

3.1 刀盤設計方面

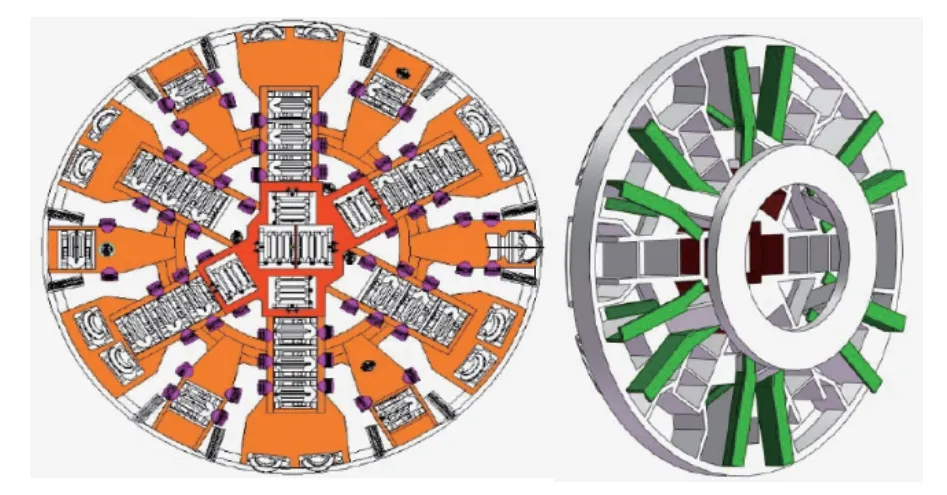

雙模盾構的刀盤設計方面主要以土壓平衡盾構刀盤、刀具的布置方式為主,如變換為TBM 模式,則在土壓平衡刀盤的基礎上進行少量改造(圖5)。

圖5 刀盤(TBM模式)正面和背部示意圖

這種方式的刀盤存在的問題是:到間距和刀盤開口固定,尤其是在TBM 模式下,巖石抗壓強度超過100MPa 的情況下,會導致貫入度較低,同時由于刀盤轉速的增加,引起正面切刀磕碰巖脊掉落,邊緣滾刀磨損加快,檢查和換刀頻率增加,影響掘進進度。

3.2 刀盤轉速方面

目前設計的雙模盾構轉速范圍均比較寬,如中鐵738、739 號盾構,刀盤最高轉速可達0~5.4rpm,為防止盾體滾動,在前盾上設置兩個穩定器。在實際使用過程中,TBM 模式下刀盤轉速僅僅控制在2.5~3.0rpm,如果轉速在增加,引起刀盤震動過大,帶來刀具的異常損壞增加。

3.3 超前注漿管路設置

由于在前體上部設置有兩個穩定器,其結構位置限制了同步注漿管路的布置,導致上部只能布置3 根超前注漿管,需要進行超前注漿加固時,不能達到加固效果。

3.4 施工組織方面

由于在TBM 模式時,采用和常規盾構施工編組相同的方式,起渣土運、吊,注漿材料倒運等工序時間,導致TBM 模式下效率不能充分發揮,其日進度和盾構基本相當。

4 對策探討

從設計方面考慮,TBM 模式主要針對硬巖地層,刀盤設計要具有良好可掘性,因此必須減小刀間距。在不改變刀盤主體結構情況下,可以采用預留刀孔的方法,必要時安裝滾刀,改變刀間距。對于刀盤開口較大可設置可變開口結構,需要時改變刀盤中部開口,取消刀盤正面切刀,真正起到硬巖刀盤的作用。同時主驅動采用雙速電機,在土壓平衡模式下采用低速、大扭矩擋位,在TBM模式下采用高速模式,充分發揮設備效率。

在施工組織方面,采用垂直皮帶機出碴,達到出碴與進度基本匹配,提升作業效率,這種出碴方式在以色列紅色地鐵項目已得到成功驗證。

對于目前國內EPB和TBM雙模盾構的使用,引領了技術上創新,但在實際應用中沒有取得預期的效果,筆者從技術和施工組織方面提出設想,希望對盾構選型設計和施工起到促進作用,優化設備選型,服務于工程。