熱媒水系統低溫熱能的夏季利用研究

陳繼珍 李江偉 周武君 張國胤

(中海石油葫蘆島精細化工有限責任公司 遼寧葫蘆島 125000)

引言

常減壓裝置是石化行業能源消耗大戶,公司凝析油常壓蒸餾裝置大部分熱量通過塔頂氣相冷卻和產品出裝冷卻被循環水帶走[1],排放到大氣中,造成了很大浪費。為解決此問題,公司對整個換熱系統進行優化改造,采用了“窄點”技術,并增加一套熱媒水系統,用熱媒水獲取初餾塔和常壓塔頂120℃低溫熱,用于廠區及辦公生活區冬季取暖,提高了整套裝置的能源利用率。而到了夏季供暖結束后,這部分熱量又通過循環水排向大氣。為此,本文通過研究低溫熱的應用,從低溫熱發電和低溫熱熱泵技術兩方面,進行技術分析對比研究,提出一套熱媒水系統低溫熱夏季利用方案,解決我公司熱媒水夏季利用問題。

1 公司熱媒水低溫熱現狀

公司有一套以JZ20-2 天然氣陸地分離廠的低硫石蠟基凝析油為原料常壓蒸餾裝置,加工規模為22 萬噸/年。為提高能源利用率,2013 年對常壓凝析油裝置進行技術改造,新增一套熱媒水余熱利用系統。

圖1 熱媒水現場圖

熱媒水系統包括1 臺熱媒水罐,2 臺循環水泵,5 臺換熱器及DCS 控制系統。冬季通過熱媒水和塔頂油氣換熱回收塔頂油氣的低溫位熱量,低溫位熱量用于生產區和生活辦公區采暖,停用了原700 KW 采暖鍋爐。從而降低了裝置的公用工程消耗量,減少了天然氣消耗量。一個供暖季節約天然氣12 萬Nm3,按葫蘆島地區天然氣價格3 元/ Nm3計算,大約節約36 萬元。

1.1 工藝設備參數

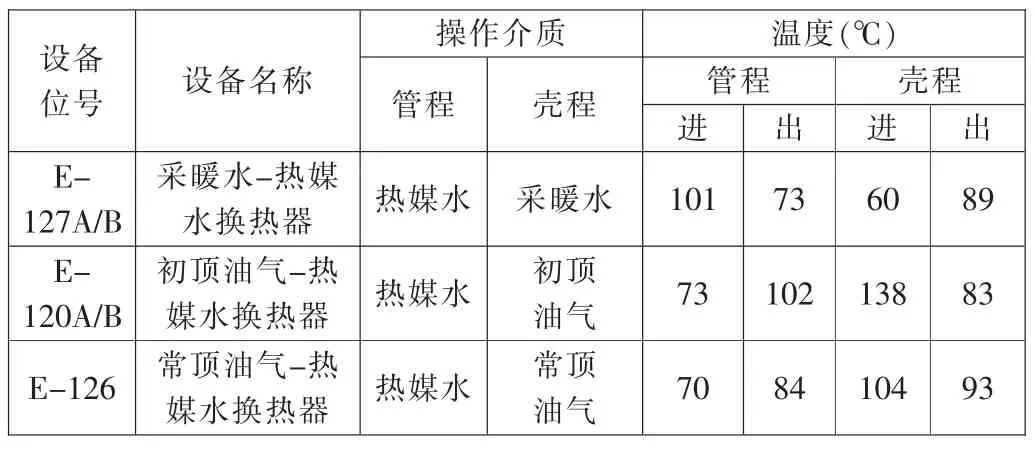

表1 熱媒水采暖換熱器

1.2 設計熱負荷

設計熱負荷取熱端E-120A/B 和E-126 熱負荷分別是779KW、174KW,合計953KW。根據熱媒水系統流量30m3/h,來水、回水溫度分別為101℃和73℃,進行計算:

通過計算結果可得供熱段E-127A/B 熱負荷980KW。

2 低溫熱發電技術

2.1 低溫熱發電系統介紹

有機工質[2]主要是有R123、R245fa、R152a、氯乙烷、丙烷、正丁烷、異丁烷等,其在較低的溫度下就能氣化產生較高的壓力,推動渦輪機(透平機)做功,故其循環發電系統可以在水溫在80℃左右實現有利用價值的發電。

有機工質循環發電系統在發達國家就是比較先進的應用技術,近年來在我國應用成功的案例比較多,而且對于余熱溫度的需求范圍比較廣泛。2009 年天津大學承擔國家“九七三”計劃研究的雙循環全流發電技術[3],更是將可利用余熱的溫度降低到了60~90℃的范圍,與公司的熱媒水系統(換熱溫度為73~101℃)的溫度剛好匹配。而根據我們查詢到的資料,現有的斯特林熱氣機循環發電系統和超臨界二氧化碳循環發電系統要求的余熱溫度幾乎都在100℃以上,而且不僅技術難度更高,應用到工業余熱發電的成功案例較少,這就導致其投資成本更高。所以,綜合各方面因素,我們優先選擇了現有的,比較成熟的和我們公司現有余熱資源更匹配的技術作為我公司余熱發電的研究目標。

2.2 目前國內有機工質循環發電系統技術情況

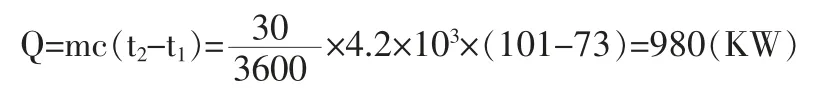

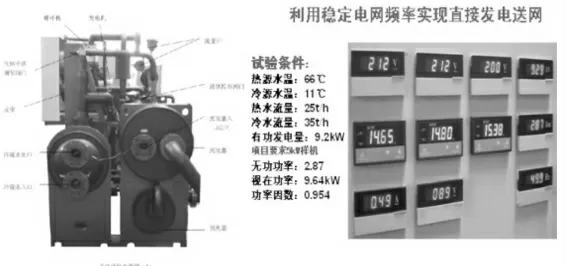

2009 年天津大學成功研究出雙循環全流發電技術,主要用于60~90℃的自然能、工業余熱能實施發電。適用于工業冷卻水、工業排放蒸汽等余熱資源。圖2 為10KW 低溫熱水發電機組檢測運行照片。

圖2 10KW低溫熱水發電機組運行圖

本系統與國內外同類系統相比,有以下優勢:(1)采用雙螺桿膨脹機代替傳統的汽輪機,膨脹效率高,適用于各種相態的流體。(2)新型的發電工質TD-2#:完成了55-65℃低溫熱源發電運行測試,能更有效的利用工業余熱。(3)利用天津大學所設計的組合式蒸發器,可穩定的產生有機工質飽和蒸汽,使系統運行更加穩定可靠。(4)機組采用了內潤滑技術,是設備的自耗電量減少,結構形式簡單,運行管理簡單,維修方便。

2012 年8 月份天津大學與山西易通環能科技集團有限公司合作,不斷優化低溫余熱發電機組,使其更加適應工業應用,目前低溫發電裝備的單機容量已經達到300 KWh。

2.3 我公司余熱發電經濟效益估算

根據對現有市場有機工質循環發電系統余熱發電項目的調研情況,多數機組發電的熱效率均為10%左右,就發電效率而言,目前技術比較先進的螺桿式膨脹機的發電效率最高能到75%左右,因此,我們可以估算出我公司熱媒水系統余熱的發電功率為:

發電功率P=熱媒水系統余熱功率×系統熱效率×發電功率

=953×10%×75%=71.48(KW)

按照當前葫蘆島地區工業電價0.5 元/度,一年8000 小時計算,可節省電費約為:P=71.48×8000×0.5=28.59(萬元)

可見,我公司熱媒水系統的余熱如果用來發電的話,一年可節約電費將近29 萬元,經濟效益相當可觀。

3 熱泵技術的發展及應用

3.1 熱泵技術簡介

熱泵是一種制熱裝置[4],該裝置以少量電能或燃料能為代價,能將大量無用的低溫熱能變為有用的高溫熱能,如同泵送 “熱量”的“泵”一樣。熱泵消耗的電能和燃料能W,環境中大量的免費熱能或者生產過程中的無用低溫廢熱Q2,滿足用戶要求的高溫熱能Q1。滿足如下關系:Q1=Q2+W

利用工業余熱的熱泵主要包括壓縮式熱泵、吸收/吸附式熱泵、化學熱泵[5]。不同類型的熱泵所適合的溫區不同,以熱量輸出為例,壓縮式熱泵利用工質蒸發過程回收低品位熱能,利用工質冷凝過程輸出所需要的熱量,輸出溫度一般在55-100℃。吸收式熱泵分為第一類和第二類,第一類吸收式熱泵以80-150℃熱源驅動,通過工質的蒸發吸收低溫熱源熱量,通過釋放冷凝熱和吸收熱實現低溫熱能品位的提升和量的倍增[6],輸出溫度為70-95℃。第二類吸收式熱泵以70-100℃熱源驅動,通過向低溫熱源排熱而實現部分熱能品位的提升,輸出溫度為100-150℃。化學熱泵本質上屬于增溫型熱泵,反應物系在吸熱反應器發生分解反應吸收低品位余熱(如80℃),在放熱反應器發生合成反應,釋放出高品位熱能,輸出溫度可達150-200 ℃。其中第二類吸收式熱泵無需驅動熱源可以將低溫熱量提升到高溫熱量的特性,使得凡是具有溫度在70℃~120℃之間的低溫余熱而又需要90℃~160℃的中溫熱進行加熱的場合,都可應用這種裝置。

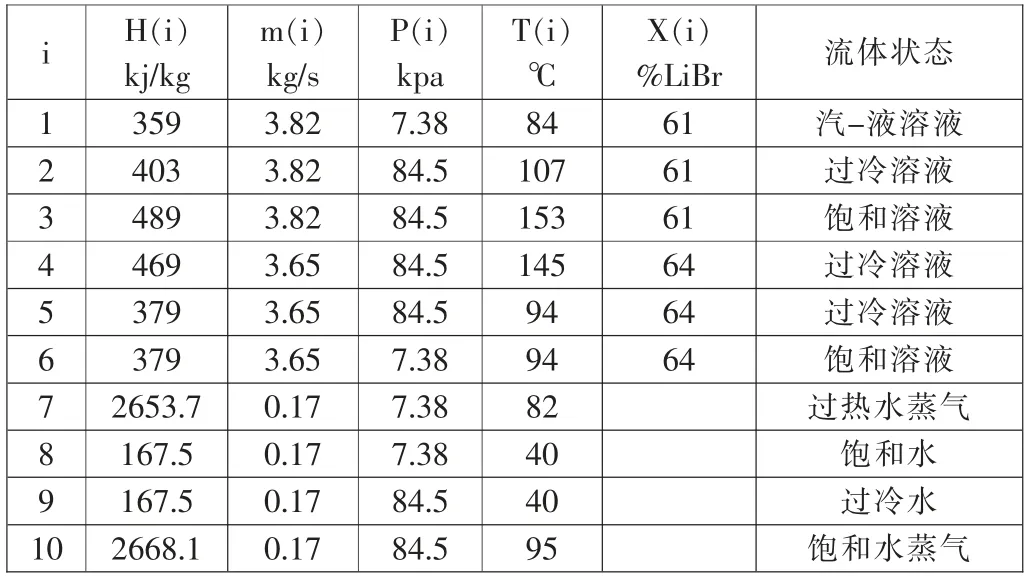

表2 幾類熱泵參數

我公司熱媒水系統溫位剛好對應此區間,將第二類熱泵應用到熱媒水系統產出低壓飽和蒸汽,蒸汽用以系統伴熱、分餾塔汽提蒸汽或罐區重油罐加熱等,從而可以減少0.8MPa 飽和蒸汽用量,減少天然氣用量。

3.2 第二類熱泵應用的可行性

我公司熱媒水系統從裝置取的溫度73-101℃,熱負荷953KW 的熱量,采用第二類吸收熱泵就可以將這部分廢熱的熱量升溫至系統所需低壓飽和蒸汽,性能系數COP 按0.45 計算可獲得429KW 的熱量,完全滿足要求。

(1)參數確定

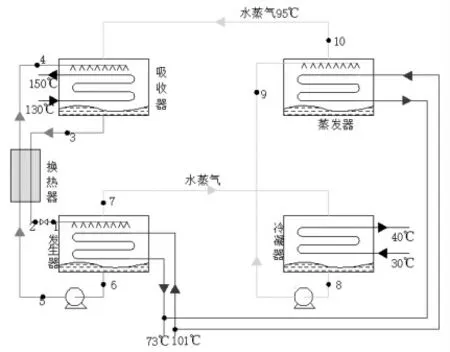

利用73-101℃的熱媒水為中溫熱源驅動第二類熱泵,考慮夏季運行,低溫熱源溫度最高為40℃,考慮熱損失,要求熱泵裝置產生輸出溫度150℃熱源300KW。熱泵循環流程如圖3,P-T圖中有關參數如表3。

表3 P-T圖參數

圖3 第二類吸收式循環圖

(2)質量衡算

m1=m2=m3;m4=m5=m6;m7=m8=m9=m10

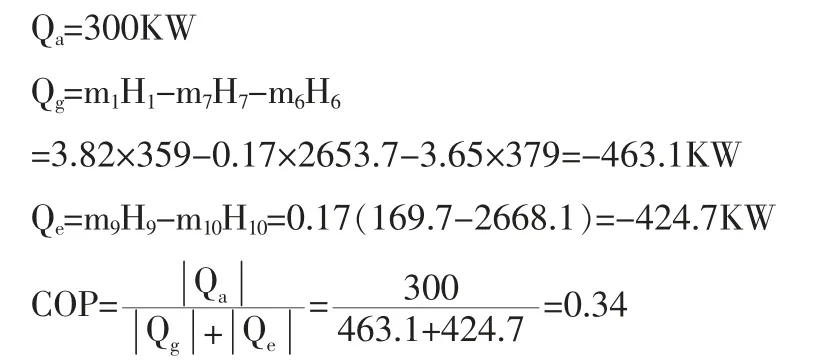

(3)能量衡算

再生器Qg=m7H7+m6H6-m1H1;吸收器Qa=m4H4+m10H10-m3H3

冷凝器Qc=m7H7-m8H8;蒸發器Qe=m10H10-m9H9

(4)循環倍率

a=Xs/(Xs-Xw)=0.64/(0.64-0.61)=21.3

(5)性能系數

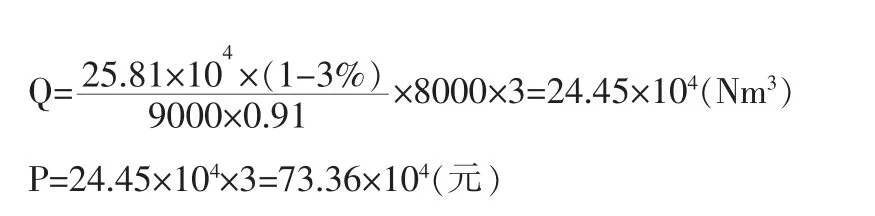

根據公司現有裝置規模,熱媒水系統使用第二類熱泵制取低壓飽和蒸汽,為了能滿足高溫輸出,制熱系數取0.34,制取熱功率300KW,熱損失3%,天然氣熱值9000 kcal/m3,蒸汽鍋爐熱效率0.91 進行計算。

300KW=25.81×104kcal/h

使用第二類熱泵技術制取低壓飽和蒸汽,一年將節約天然氣24.5 萬Nm3,將節約人民幣73.4 萬元。

結語

根據對公司熱媒水系統的分析研究,可采用兩種低溫熱利用方案。方案一有機朗肯低溫熱發電技術,利用國內先進的螺桿膨脹機,可有效的將低溫熱能轉化成電能。電能利用途徑多,使用方便,便于切換,投資少等特點。方案二是利用第二類熱泵技術,制取150℃低壓飽和蒸汽,第二類熱泵無需額外熱源,初期投資較大,運行成本低,后期回收快等特點。