低矮型鏟板車曲柄式載荷提升機構的設計

劉志更

(1.中國煤炭科工集團 太原研究院有限公司,山西 太原 030006;2.山西天地煤機裝備有限公司,山西 太原 030006)

0 引言

重型鏟板式搬運車是一種實現煤礦井下大件物料整體搬運的無軌膠輪運輸裝備,噸位涵蓋了20~100 t等不同級別,在現有的井工礦應用廣泛。其克服了原來大型物料運輸需要拆解、運輸過程中頻繁換裝、井下安裝費時費力、全程安全性差、效率低等諸多問題,實現了大型物料的點對點、不拆解、不轉載的高效連續運輸,為煤礦輔助運輸生產準備做出了突出貢獻[1]。

提升機構作為鏟板載荷的執行機構,其結構強度應滿足載荷搬運要求,且設計更要符合環境空間要求。眾所周知,煤礦設備在滿足功能要求的前提下,尺寸和體積越小越好,而通用的提升機構采用的是與裝載機類似的形式,缺點是占用空間大,工作時提升機構容易遮擋駕駛員視線,不利于安全作業。本文著重研究一種礦用低矮型重載鏟板式搬運車上的曲柄式載荷提升機構。

1 常用載荷提升機構形式

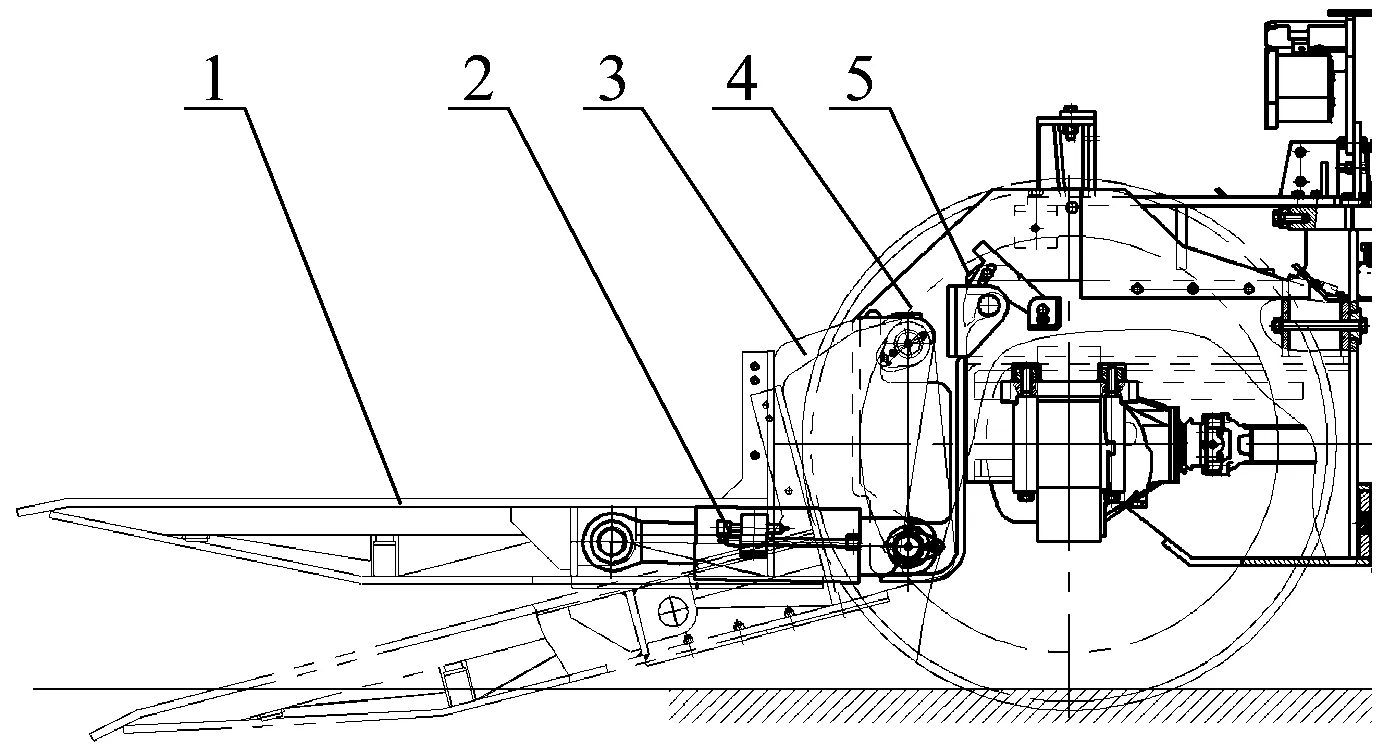

1.1 單一傾翻式結構

提升高度要求不高的鏟板提升機構通常采用省略舉升功能,僅具有傾翻功能就滿足使用工況需求,這一類單一傾翻式結構常用于功能較為單一的鏟運類裝備[2],通過鏟板的翻轉實現物料的裝運和卸載,結構如圖1所示。車體與提升座通過連接銷連接,鏟板的傾翻由傾翻油缸的伸縮來實現,該結構較為簡單,以鏟板水平為基準,鏟尖的傾翻角度±15°以內,垂直活動距離為±500 mm。

1-鏟板;2-傾翻油缸;3-提升座;4-機座連接銷;5-車體。

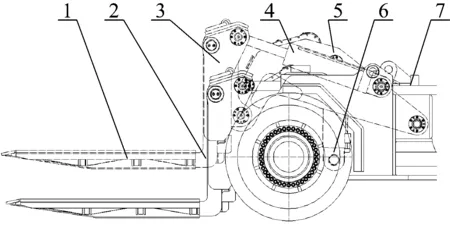

1.2 舉升傾翻配合式結構

跟地面裝載機一樣,對提升高度有要求的情況下,通常采用舉升和傾翻配合動作的載荷提升機構[3],結構如圖2所示。鏟叉插入鏟板上的插槽將鏟板固定,提升座上端與傾翻油缸連接,下端與大臂連接。傾翻油缸缸筒與車體連接,活塞桿與提升座連接,傾翻油缸的伸縮實現提升座和鏟板的傾翻動作。舉升油缸缸筒與車體連接,活塞桿與大臂連接,利用舉升油缸的伸縮實現大臂的升降。以鏟板水平為基準,鏟尖的傾翻角度約為-15°~+30°以內,垂直活動距離為-400~+800 mm以內。

1-鏟板;2-鏟叉;3-提升座;4-傾翻油缸;5-大臂;6-舉升油缸;7-車體。

2 曲柄式載荷提升機構設計

2.1 設計要求

載荷提升機構的主要設計要求:載重為30 000 kg(距離鏟板根部500 mm);車身高度小于1 400 mm(駕駛室高度不計);離地間隙大于300 mm;鏟板提升高度大于400 mm。

按照設計要求,可以布置的提升機構空間僅為1 100 mm,尺寸要求相當緊湊。

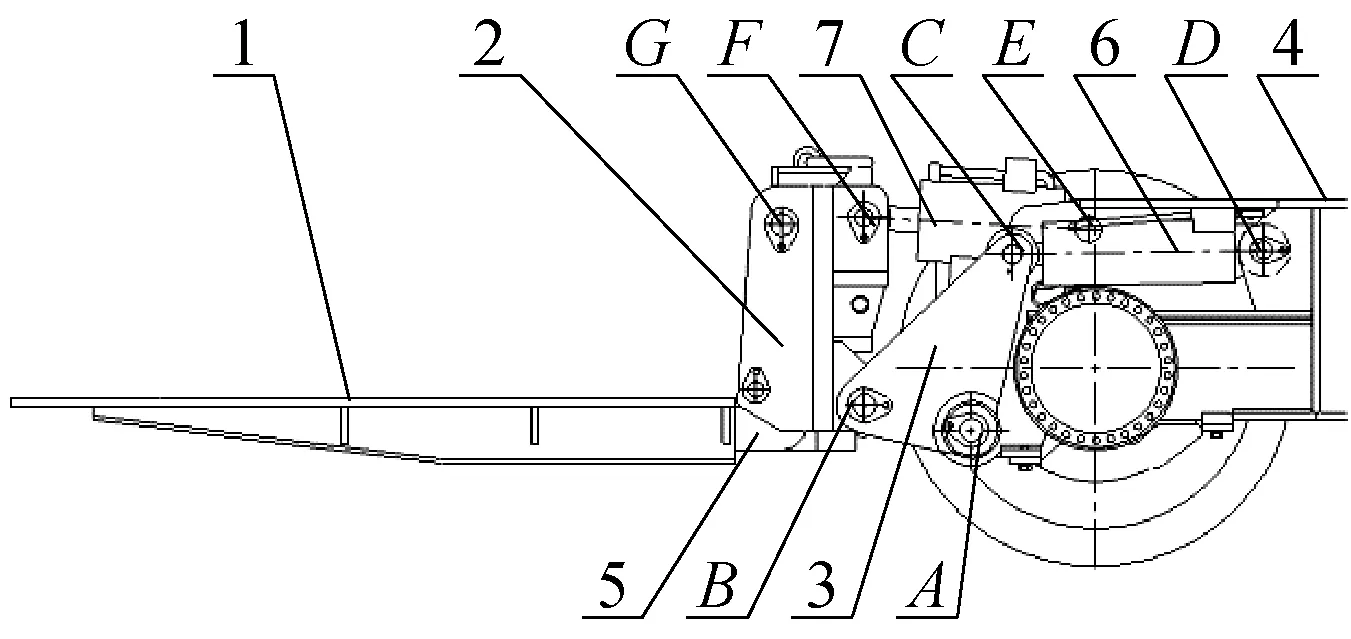

2.2 機構組成

對于車身高度有嚴格尺寸要求的鏟板車,其提升機構尺寸要求越緊湊,車輛的適應性就越好。針對低矮性鏟板式搬運車的設計要求,研究一種曲柄式載荷提升機構,如圖3所示。

1-鏟板;2-提升座;3-曲柄;4-車體;5-鏟叉; 6-舉升油缸;7-傾翻油缸。

該機構主要由1個鏟板、2個鏟叉、1個提升座、1個曲柄、2個舉升油缸、2個傾翻油缸等零部件組成。鏟叉插入鏟板上的插槽將鏟板固定,鏟叉與提升座通過鉸接點G連接。曲柄與車體通過鉸接點A連接,與提升座通過鉸接點B連接,與舉升油缸通過鉸接點C連接。曲柄繞鉸接點A旋轉,利用舉升油缸的伸縮帶動曲柄的旋轉,實現鏟板的降升動作。提升座繞鉸接點B旋轉,利用傾翻油缸的伸縮實現鏟板的傾翻動作。該機構的本質是利用體積較小的曲柄替代了舉升傾翻配合式結構中的大臂,節省了布置空間,更加適合于低矮性載荷提升機構的車輛。

2.3 設計計算

根據設計需求,建立曲柄式載荷提升機構的初步三維模型,重點計算舉升油缸和傾翻油缸的作用力。

計算舉升油缸的作用力F1時,圍繞鉸接點A達到力矩的平衡。

(1)

計算傾翻油缸的作用力F2時,圍繞鉸接點B達到力矩的平衡。

(2)

根據鏟板的工作特點,確定鏟板工作時鏟和運的臨界狀態。鏟裝作業時,設計原則是鏟板的鏟尖需要低于地平面約100~150 mm;運輸作業時,設計原則是鏟板的表面與水平面的夾角以5°~10°為宜。按照兩個臨界狀態的設計原則,利用三維模型軟件模擬運行狀態,從而確定兩種油缸的設計行程。

根據計算出來的油缸力和模擬出的運行行程進行兩種油缸的設計。

模型優化后的參數為:載重為30 000 kg(距離鏟板根部500 mm);車身高度為1 380 mm(駕駛室高度不計);離地間隙為320 mm;鏟板提升高度為440 mm。

綜上所述,所有指標滿足或優于設計要求。

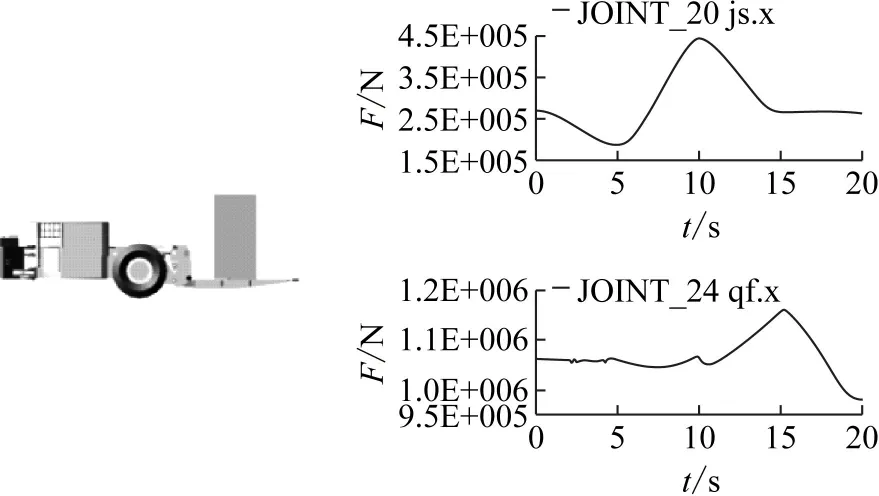

3 關鍵件強度分析

所有計算完成后,根據計算結果進行提升機構各部件的詳細設計,完善和修正三維模型。將提升機構與整機連接,利用動力學分析軟件ADAMS進行整機重載運行模擬[4-5],如圖4所示。動力學仿真計算可以真實模擬路況和機身姿態,從運行結果中提取了各部件的動態載荷,還包含了慣性力等動態載荷,更加貼合實際運行狀態,從而很大程度上提高了整機各部件受力的準確性。

圖4 動力學分析

提升座主體由Q345材料焊接而成,根據提取到的動態載荷,對提升座進行了強度分析如圖5所示,該處應力最大值為126 MPa,材料屈服極限為345 MPa,可以滿足提升座的安全使用要求。

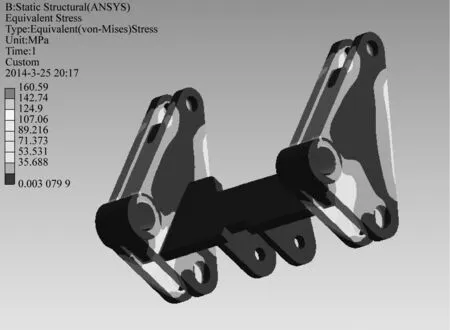

曲柄主體由Q345材料焊接而成,根據提取到的動態載荷,對曲柄進行了強度分析如圖6所示,該處應力最大值為148 MPa,材料屈服極限為345 MPa,可以滿足曲柄的安全使用要求。

曲柄式載荷提升機構設計完成后,整機在煤礦井下進行了工業性試驗,既可以進行物料的安裝調整作業,還可實現較大型物料的運輸作業,舉升和傾翻動作靈活,實現了30 t物料的鏟、裝、運要求,達到了設計的技術指標,總體運行良好。

圖5 提升座受力分析

圖6 曲柄受力分析

4 結論

該曲柄式載荷提升機構設計巧妙,結構緊湊合理,與井下多功能鏟運車工作機構相比,不僅可以降低油缸等元部件的承載能力要求,還可以降低車輛工作時的空間高度要求。該結構為煤礦井下薄煤層重型鏟板車提供了一種可行的載荷提升機構形式,具有很好的實際應用價值。