小流量安全閥沖擊安全性試驗裝置研究*

楊陽

(1.煤炭科學技術研究院有限公司,北京 100013;2.國家煤礦支護設備質量監督檢驗中心,北京 100013;3.煤礦采掘機械裝備國家工程實驗室,北京 100013;4.煤炭資源開采與環境保護國家重點實驗室,北京 100013)

0 引言

隨著煤炭工業的發展,煤炭的開采技術日益進步,伴隨著綜采設備的大量使用,液壓支架技術也得到了飛速的發展。安全閥是液壓支架的關鍵配套件,使用量非常大,同時起到了液壓支架在承受地壓沖擊時,及時卸荷立柱內腔壓力的關鍵作用,可以保證人員及設備安全。

針對液壓支架用安全閥的檢測,保證其質量及在工作時候能正常卸荷,顯得尤其重要。根據GB 25974.3—2010煤礦用液壓支架 第3部分:液壓控制系統及閥中安全閥壓力沖擊安全性的試驗要求[1],目前已實現對2 000 L/min、1 000 L/min、500 L/min安全閥不同流量及規格的階梯化試驗[2],但是針對160 L/min小流量安全閥的沖擊壓力安全性進行測試的技術及裝置還是空白。

本論文根據新國標要求進行研究設計,能對小流量安全閥的公稱流量啟溢閉特性及安全閥的沖擊壓力安全性進行測試。通過向蓄能器組充入高壓液,配合液壓閥組控制,實現小流量安全閥的安全閥沖擊安全性的測試,通過聯合仿真計算,得到合適參數[3-8],使試驗裝置可以滿足新國標針對小流量安全閥沖擊試驗的流量及壓力的檢驗要求,對推動井下支護裝備抗沖擊性能的提高和煤礦安全生產有重要作用。

1 試驗裝置工作原理

1.1 試驗裝置組成

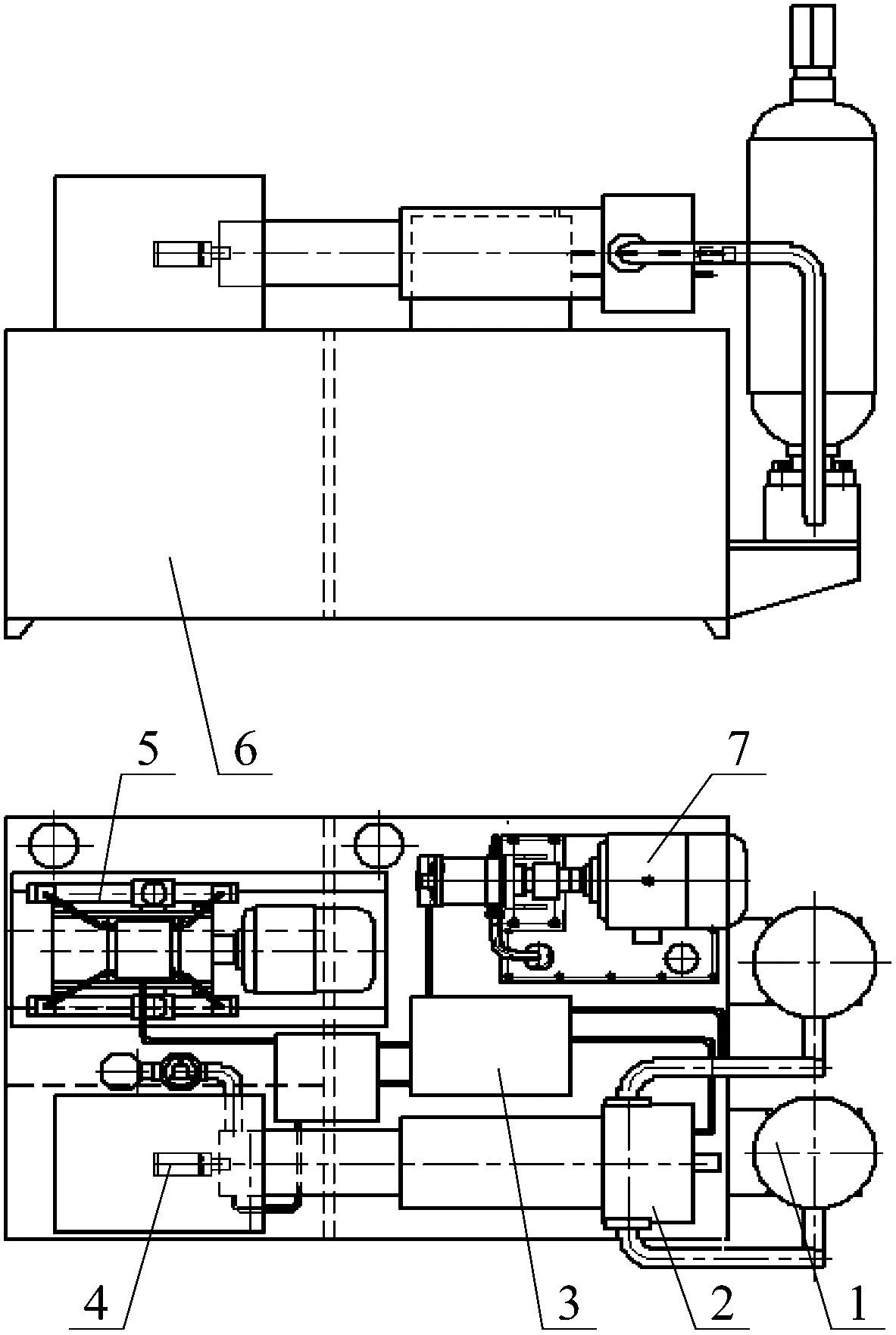

試驗裝置由油泵系統、乳化液泵系統、油閥組、乳化液閥組、增壓缸、蓄能器、箱體、液壓管路等組成,試驗裝置結構見圖1。

1-蓄能器組;2-加載缸;3-閥組;4-被試安全閥;5-乳化液泵組;6-液箱;7-油泵組。圖1 試驗裝置結構

1.2 液壓系統工作原理

油系統采用柱塞泵給本系統加載缸及各控制口提供液源,通過調壓閥,調節泵輸出壓力,控制蓄能器壓力,達到快速加載時輸出乳化液壓力。系統用46#抗磨液壓油作為工作介質,用電磁換向閥組來控制各個油路動作,通過向蓄能器充入不同的壓力來實現小流量安全閥的公稱流量啟溢閉特性及安全閥的沖擊壓力安全性的測試。

乳化液系統向被試元件提供測試介質,被試安全閥放置在試驗裝置上方的防護罩內,通過過渡接頭與管路上的螺紋接口連接檢測各種流量的安全閥。試驗裝置液壓原理圖見圖2。

1-乳化液泵組;2-油泵組;3-液箱;4-閥組;5-加載缸;6-被試安全閥;7-蓄能器組。圖2 試驗裝置液壓原理

2 建立試驗模型

2.1 試驗裝置模型

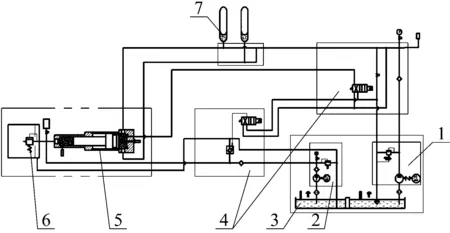

小流量安全閥試驗裝置以蓄能器作為沖擊動力源,通過帶有流量控制開關閥功能的組合功能油缸進行高壓流量的瞬間釋放,進而實現安全閥沖擊壓力安全性試驗功能,具體模型如圖3所示。蓄能器提供低壓液體,通過帶有流量控制開關和增壓功能的組合功能油缸進行瞬間釋放和增壓,進而為安全閥提供大量的高壓液體完成試驗。

1-被試安全閥;2-加載缸可動部件;3-輸出缸內液體;4-蓄能器組;5-加載缸內液體;6-管路阻尼。圖3 試驗裝置模型

2.2 試驗參數計算

小流量安全閥試驗裝置中使用的蓄能器為氣囊式,以波義爾定律為基礎,通過壓縮氣體實現蓄能。當知道氣體壓力時,其工作狀態時,氣體體積可以用多變定律求出:

(1)

式中:P0為蓄能器預充氣壓力;V0為蓄能器體積;Pgas為工作狀態時氣體壓力;Vgas為工作狀態時氣體體積;γ為氣體多變指數,由于試驗裝置中蓄能器為絕熱過程,取1.4。

液體壓縮性對比氣體的壓縮性可以忽略不計,液體壓力求導等于氣體壓力求導,對多變方程可簡化為:

(2)

其中C為與蓄能器參數和初始充氣壓力有關的常數,對時間求導可得:

(3)

流量是氣體體積對時間求導的相反數:

(4)

式中:qout為蓄能器輸出液體的流量,代入可得:

(5)

式中:Pgas=Pout,Pout為蓄能器輸出液體壓力。

3 仿真模型建立

3.1 仿真模型簡化

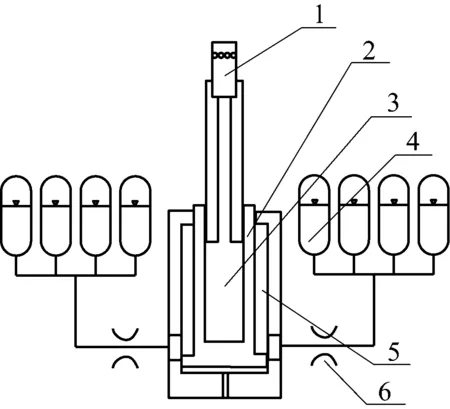

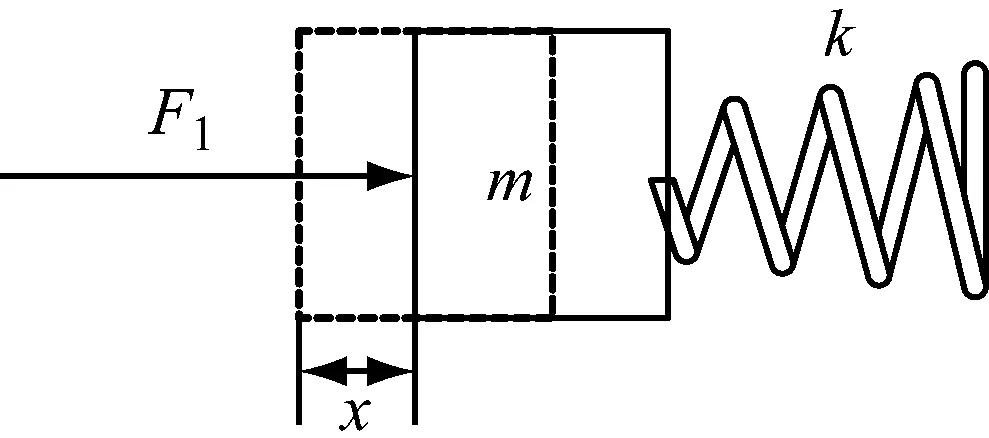

安全閥內部流程、壓力、流量的變化核心是閥芯受到高壓液沖擊的時候的動作情況,簡化的受力分析圖如圖4所示,閥芯所受合力F為:

F=F1-F2=F1-(kx+F3)

(6)

式中:F1為閥芯受到的液動力;F2為彈簧力;k為閥芯彈簧彈性模量;x為閥芯位移;F3閥芯處于初始位置時所受彈簧力。

圖4 閥芯受力示意圖

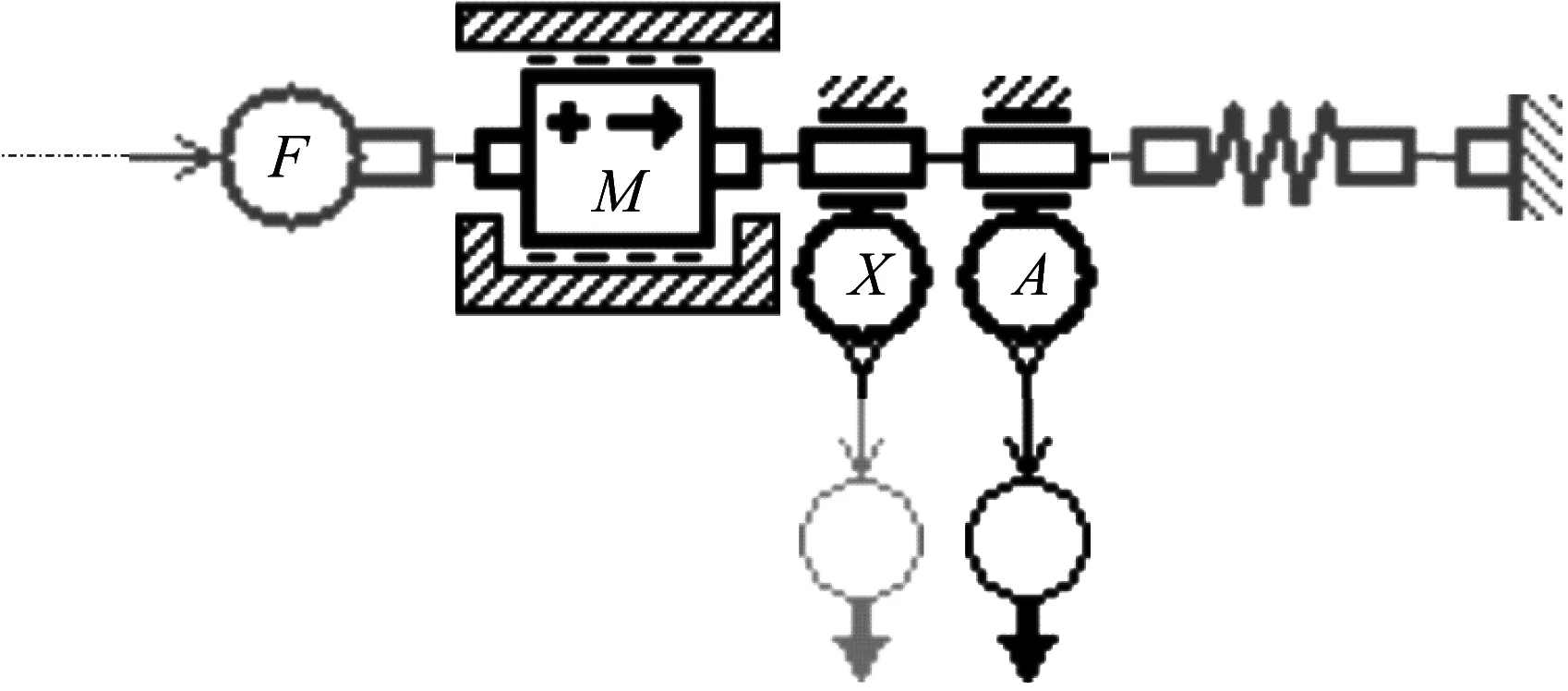

閥芯振動模塊在AMESim中的模型如圖5所示。其中從左至右分別為仿真中安全閥流場模塊傳遞過來的水動力、閥芯質量模塊、位移探測及輸出模塊、速度探測及輸出模塊、彈簧模塊和零位移節點。具體參數:閥芯質量為0.02 kg、閥芯初始位置為0.012 9 m、彈簧初始位置彈簧力為12 N、彈簧彈性系數為1 100 N/m。

圖5 仿真中閥芯振動模塊

3.2 仿真模型建立

仿真模型如圖6所示,其中上側中間部分為聯合仿真數據交換區域,右上角為小流量安全閥閥芯振動模塊,左下角為蓄能器模塊和組合功能油缸模塊,右下角為安全閥出口邊界條件區域。

圖6 仿真分析模型

4 模型中安全閥內部流場結果及仿真計算及影響因子分析

4.1 模型中安全閥內部流場結果

模型建立的安全閥自適應動網格模型可以提供安全閥內部詳細流場的動態特征。針對安全閥閥芯穩定開啟階段的內部流場詳細信息進行分析,圖片上方為壓力云圖,中部為速度云圖,下面為閥芯部位速度矢量圖。

圖7 安全閥試驗壓力速度分布

安全閥穩定開啟時,內部流場信息如圖5所示,壓力最大值為1.07 MPa,在閥芯左側,速度比最大開口有所下降,其最大速度為51 m/s,此時閥芯所受水動力和閥芯彈簧彈力平衡,閥芯位移穩定在0.024 74 m。

4.2 仿真計算及影響因子分析

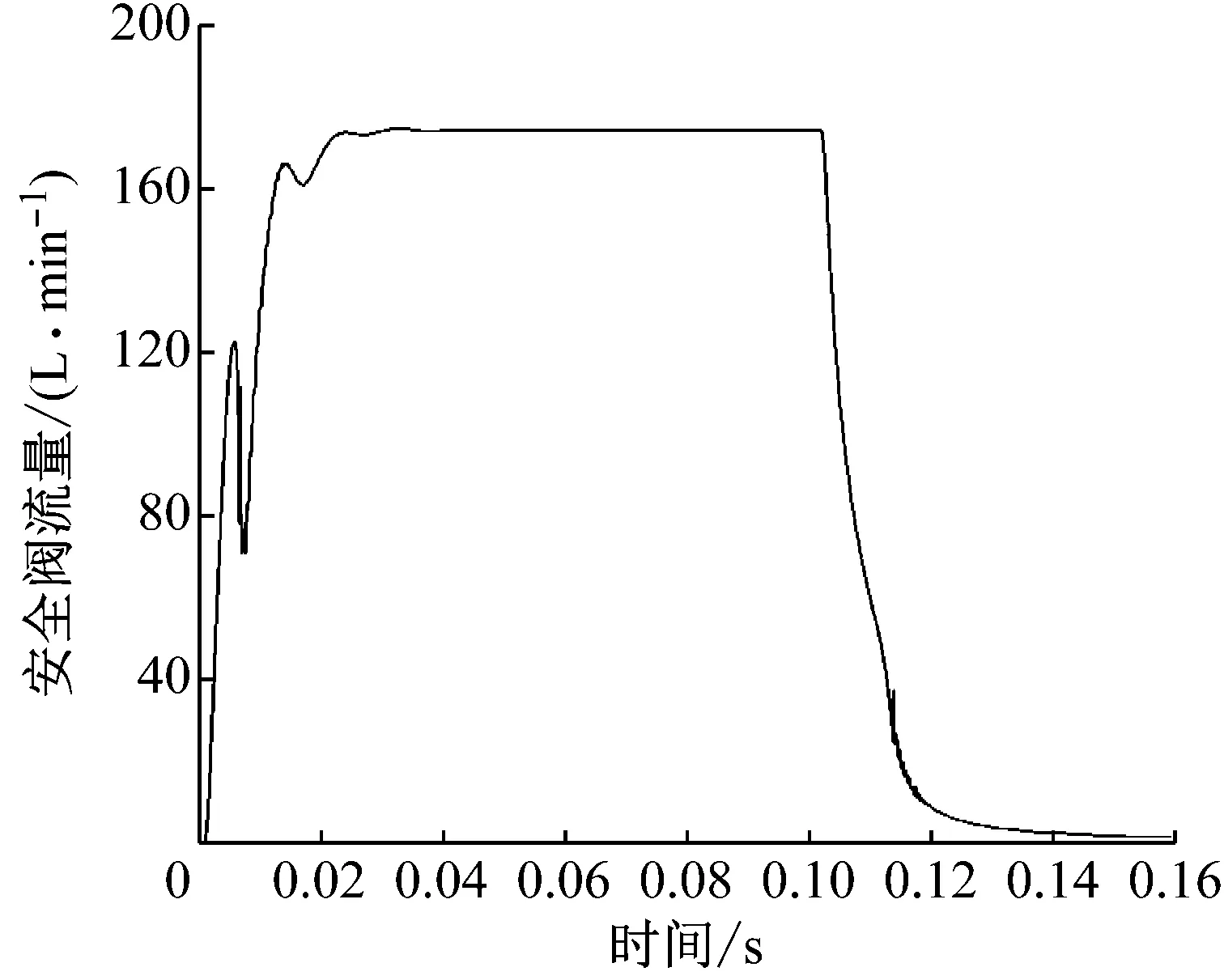

針對安全閥沖擊壓力安全性試驗的相關試驗參數,安全閥試驗流量曲線,如圖8所示,在聯合仿真的模型中流量在安全閥開啟時有個明顯的回調趨勢,然后在最高流量發生前又有個小的回調,安全閥關閉后呈現先快后慢的減少趨勢。

針對安全閥沖擊壓力安全性試驗過程的復雜性,使用聯合仿真方法,在通過系統分析軟件保留整體分析基本準確性的前提下,針對安全閥內部流場通過分析仿真軟件進行詳細的計算流體力學仿真,得到安全閥內部的速度場、壓力場等信息,流量控制的誤差在10%以內。

圖8 安全閥試驗流量曲線

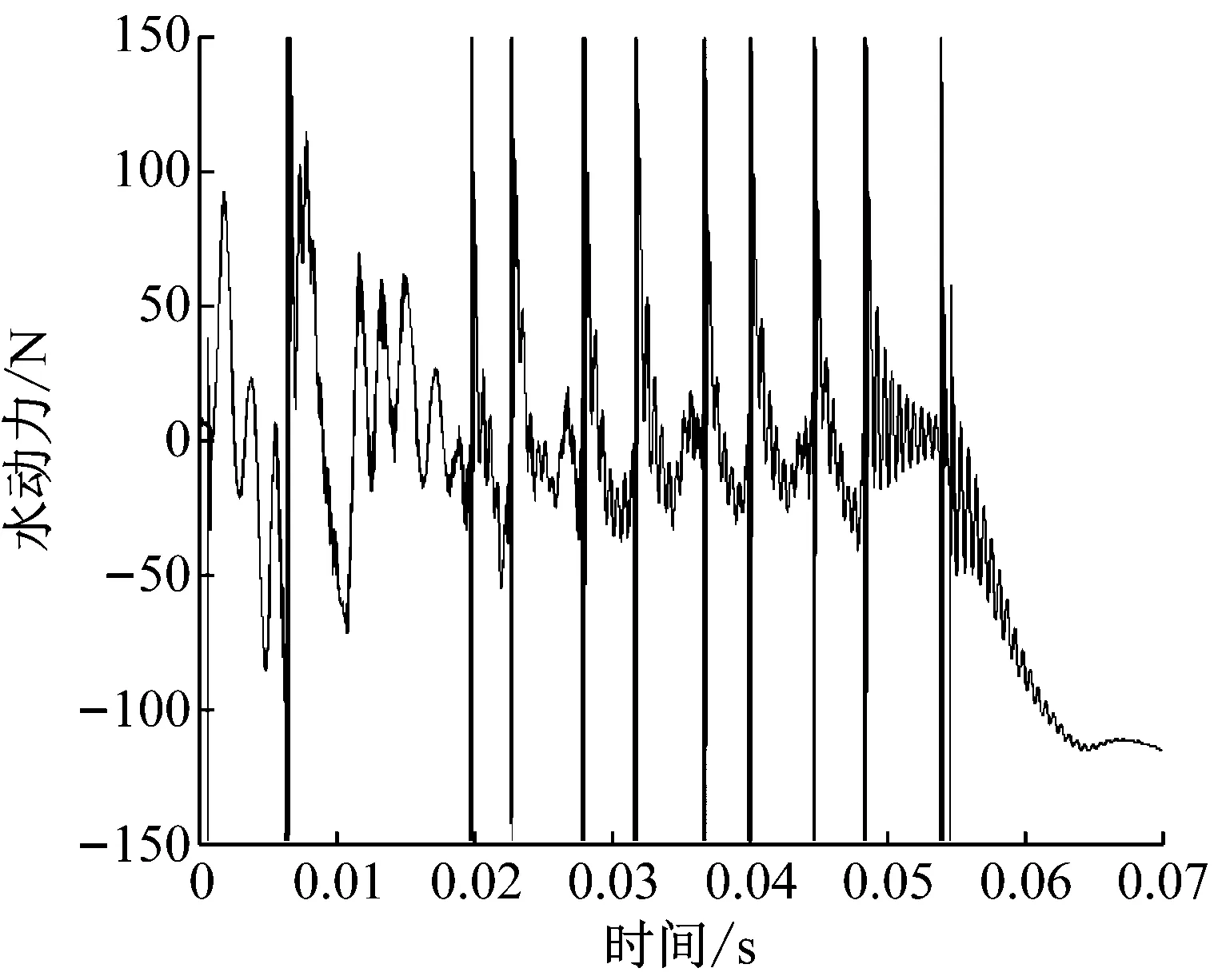

圖9 沖擊安全性試驗安全閥閥芯水動力曲線

建立沖擊試驗裝置瞬態壓力梯度的控制模型,修改試驗裝置相關結構參數后,其對壓力梯度的誤差在10%以內,裝置元件配備及參數設置可以滿足試驗要求。

5 結論

本文采用液壓原件組成試驗裝置,通過向蓄能器組充入相應的壓力油液,并通過控制閥組的開關,實現小流量安全閥的沖擊安全性測試。建立液壓系統參數分析模型,可以進行安全閥沖擊壓力安全性試驗進行液壓系統參數仿真,確定計算流體力學模型需要的相關參數。采用聯合仿真建立計算流體力學仿真模型,針對安全閥進行仿真分析,在試驗條件下調整各個參數,最終確定影響其瞬態壓力演化的相關因子并對其與試驗結果的相關性進行定量分析。使試驗技術可以滿足新國標針對小流量安全閥沖擊壓力安全性試驗的流量及壓力的檢驗要求。對推動井下支護裝備抗沖擊性能的提高和煤礦安全生產有重要作用。