汽車前壁板沖壓件的拉延成形缺陷工藝優化與Autoform應用

李林鑫,陳顯均,銀強,馮鈴,賴麗莉

(四川化工職業技術學院,四川瀘州 646005)

0 引言

近年來,隨著我國汽車工業的快速發展,競爭日益激烈。為滿足人們對汽車產品多樣性的需求,各汽車企業的產品特點已從原來品種少、批量大、換代周期長向品種多、批量小、換代周期短轉變[1]。沖壓工藝作為汽車主機廠沖壓、焊接、涂裝及總裝四大工藝之首,在汽車制造行業具有舉足輕重的作用[2]。傳統的汽車板材的沖壓,在經驗指導下,設計一個初步工藝方案,然后采用試錯法,反復調整直至得到合格的零件,這種方法耗時長,材料浪費較嚴重[3-7]。本文作者采用Autoform軟件,通過沖壓工藝的虛擬仿真調試,指導實際的模具設計和工藝參數調整,獲得了較好的效果。

1 缺陷問題介紹

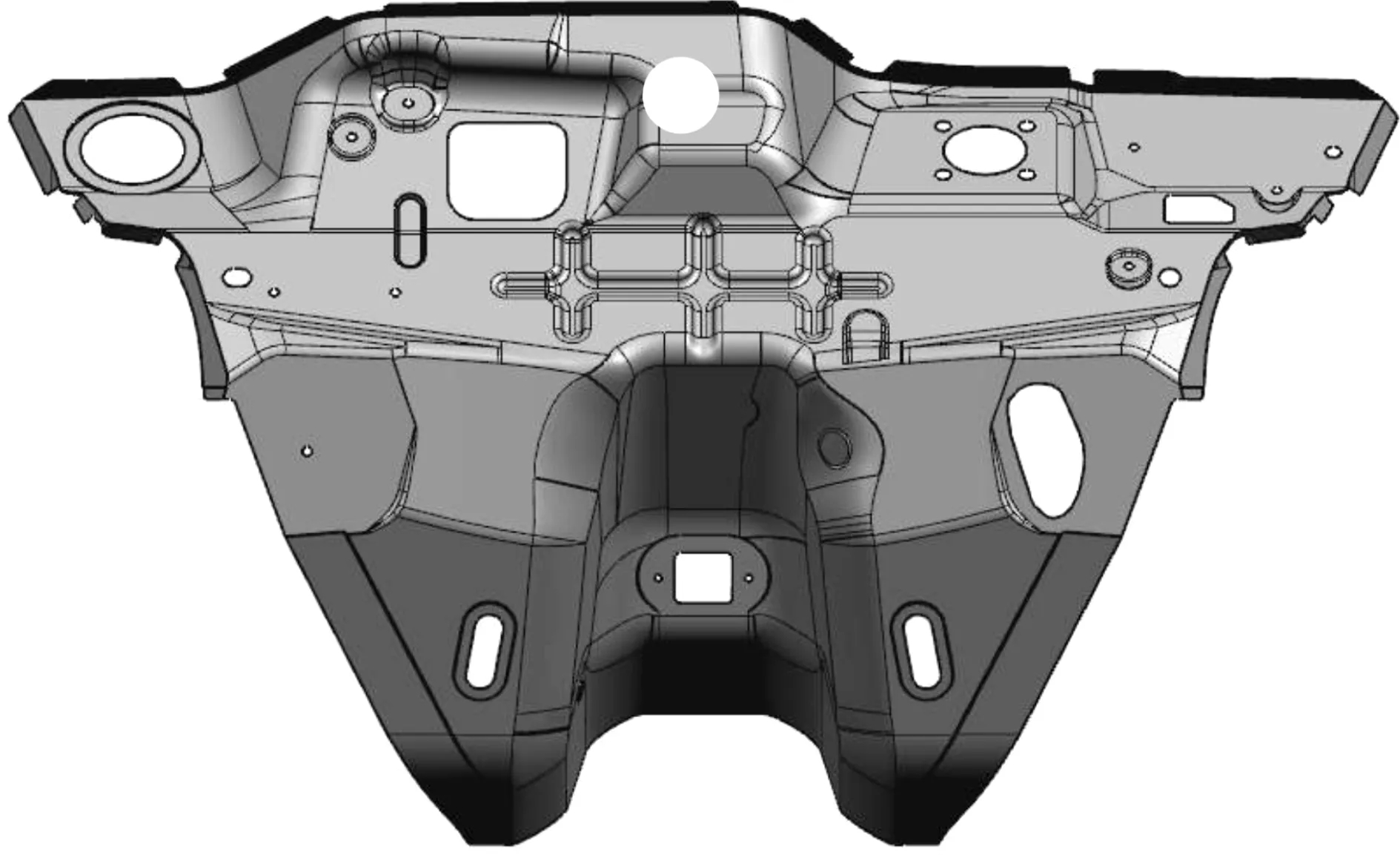

汽車前壁板是將發動機空間與駕駛空間隔開的一個零件,如圖1所示,該產品由OP10拉延→OP20切邊沖孔側切邊→OP30切邊沖孔側沖孔→OP40切邊沖孔側沖孔→OP50翻邊整形等5道工序沖壓而成,其具有較多凸凹臺結構,形狀復雜,零件長寬約為1 300 mm×800 mm,而其最大拉延深度接近300 mm,零件加工工藝性差,特別是采用鍍鋅板為材料,因摩擦因數和成分不均勻的影響,在沖壓加工過程中,很容易出現裂紋和疊料缺陷。

圖1 汽車前壁板結構

如圖2所示,某企業生產的前壁板,出現了裂紋和疊料缺陷。該零件要求的報廢目標0.04%,返修目標0.06%,實際生產中每批次生產均出現疊料、破裂缺陷,返修高達0.396 5%,報廢高達0.130 4%。為了得到合格的產品,降低報廢和返修百分比,文中通過使用流程圖、魚骨圖和因果矩陣圖等工具,全面分析各個環節,查找問題原因,并采用有限元模擬Autoform軟件對成型過程進行仿真,以期驗證改進方案和得到較好的工藝參數,得到質量合格的產品。

圖2 前壁板產品缺陷圖

2 缺陷產生原因分析

產品沖壓生產流程圖如圖3所示,可以看出在OP10拉延工序后沒有再出現使材料變薄和增厚的工序,由此可以判定,裂紋和起皺必然是在OP10拉延工序中產生。

圖3 前壁板沖壓生產流程

3 改進措施

針對流程圖和魚骨圖分析找到的缺陷產生因素,結合生產經驗,擬從以下方面進行改進:

(1)檢測機床頂桿高度,停止使用超過公差范圍的頂桿;

(2)分別設置工藝參數范圍中的最大最小值生產,判斷參數設置是否合理;

(3)用藍丹擦拭已成型零件上下面,機床上合模檢查模具型面貼合度,消除未能貼合的型面位置;

(4)調節模具上材料定位,判斷是否對材料成型產生影響及允許調節定位的最大位置;

(5)硬度計檢測壓邊圈和模具型面表面硬度,不合適處重新熱處理;

(6)根據零件成型破裂和起皺位置,調節對應方向上的拉延筋R角大小,破裂縮頸處放大R角、起皺疊料處減小R角;

(7)每垛料首尾料生產時,對比生產過程中的全檢零件狀態,發生變化及時調整生產參數;

(8)用Autoform分析材料性能指標是否滿足零件成型要求,得到最佳工藝參數;

(9)記錄不同鋼卷號的原材料生產產生的不良品數量,判定原材料波動是否明顯影響零件成型。

4 Autoform分析

4.1 數據導入

導入了如圖4所示的上下模具和壓邊圈。壓邊圈的起始位置設與實際加工位置一致,為220 mm。初始模擬壓邊力,按照下式計算:

圖4 上下模與壓邊圈設置

FQ=Ap

式中:A為壓邊圈下毛坯的投影面積(mm2);p為單位壓邊力(MPa)。

由UG投影后可得到A值為5 136 mm2,查閱《現代沖壓技術手冊》,DC56D+Z(St07Z)材料的p值為(2.5~3)MPa,則FQ(N)=686 914 mm2×(2.5~3)MPa=1 717~2 060 kN。該壓邊力包含兩部分,一是壓邊圈壓力,二是拉延筋的力,因此實際壓邊力要小于該數據,在模擬過程中,要根據模擬結果進行調整。設置初始壓邊力為1 500、1 200、1 000、800 kN。

材料模型選擇Autoform材料庫中的DX56D_Z_D080_TEM,其力學性能如表1所示,與寶鋼鋅鐵合金DC56D+Z(St07Z)性能基本一致。

表1 導入的材料力學性能參數

拉延筋的設置,如圖5所示,將原模具上拉延筋進行了編號,共計17段。根據改進措施分析,文中將左右兩側(圖5中的6、14號拉延筋)的等效系數增大(即減小R),以保證中間的疊料區域將料拉開,消除疊料缺陷,同時將裂紋出現區域的等效拉延筋系數減小(即增大R),防止裂紋缺陷產生。

圖5 等效拉延筋的優化設置

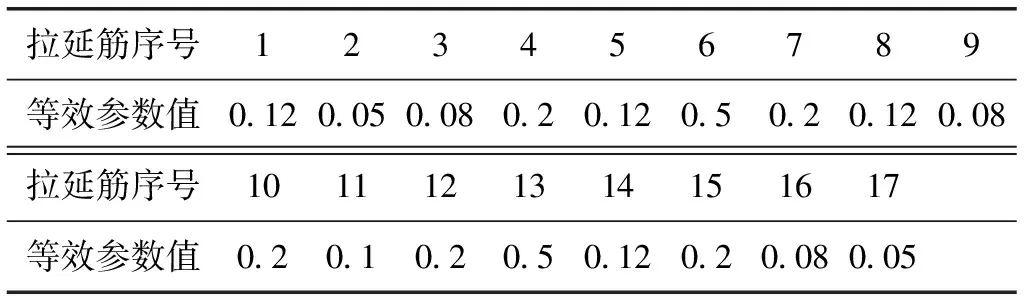

第一次模擬的拉延筋的等效系數設置見表2。

表2 第一次模擬的拉延筋等效系數設置

4.2 結果分析

4.2.1 成形極限圖分析

初次模擬成形極限圖結果如圖6所示,壓邊力不小于1 000 kN時,都在I區(破裂區,區域位置如圖6(a)所示)中出現了不同程度的點分布,都有極大可能會產生拉裂缺陷。壓邊力為800 kN時,I區中的分布點消失,有0.05%的點分布在Ⅱ區(減薄區)域和8.76%的Ⅳ區(增厚區)。在Autoform的成形極限圖出現Ⅳ區中點分布,并不代表一定會產生起皺(疊料)缺陷,要結合后續Wrinkles結果進行判斷。

圖6 不同壓邊力下的成形極限圖結果

4.2.2 起皺模擬結果分析

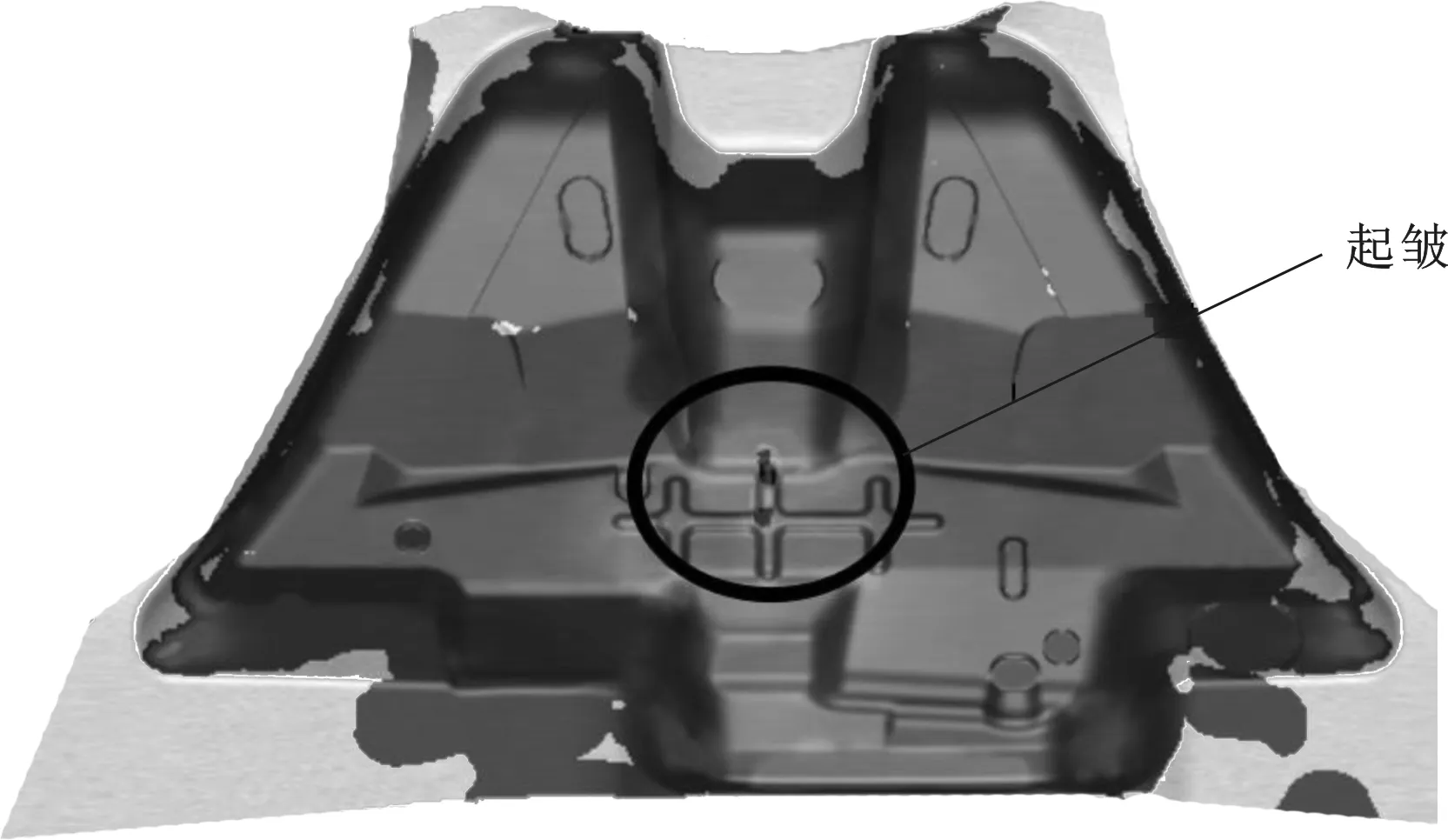

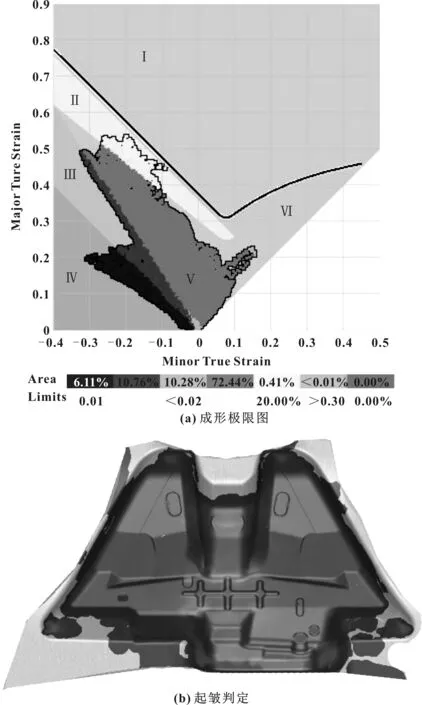

如圖7所示,通過軟件分析,在圖中深黑色標記為Wrinkles值不小于0.1的區域,根據經驗,在料厚小于3 mm時,都會出現起皺,且料厚越小,起皺的程度越高。

圖7 坯料起皺分析結果圖

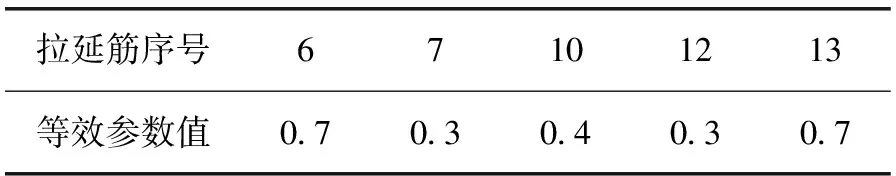

通過經驗判定,出現該起皺缺陷的原因是該位置的坯料未被拉開,過多的材料進入了該區域中。為了消除該缺陷,在其他拉延筋等效參數不變的情況下,對影響起皺位置編號為6、7、10、12、13的拉延筋參數進行了調整,如表3所示,進行了再次成形模擬。

表3 第一次調整后的拉延筋參數

4.2.3 第二次成形模擬結果分析

如圖8(a)所示,第二次模擬成形極限圖結果中沒有出現在Ⅰ區(拉裂區)的點分布;如圖8(b)所示,起皺區域明顯減小,但仍然存在,說明起皺缺陷對應拉延筋的壓邊力還不夠,還應該繼續增大。

圖8 第二次分析成形極限圖和起皺判定結果

為了得到理想的模擬結果,進行了第三次模擬,參數調整見表4,因第二次模擬成形極限圖結果中Ⅱ區(減薄區)中的點分布增加到了0.5%,且邊緣非常靠近Ⅰ區(破裂區),第三次模擬的壓邊力減小至750 kN。

表4 第二次調整后的拉延筋參數

4.2.4 第三次成形模擬結果分析

如圖9(a)所示,第三次模擬成形極限圖結果中沒有出現Ⅰ區(破裂區)點分布,且Ⅱ區(減薄區)域邊緣與Ⅰ區(破裂區)有一定距離,模型安全系數大;如圖9(b)所示,起皺區域消失。通過第三次模擬確定了模具17條拉延筋的等效參數和壓邊力大小。

圖9 第三次分析成形極限圖和起皺判定結果

5 實際生產效果

根據模擬確定的工藝參數進行了實際生產,如圖10所示,工件原有缺陷被消除,產品質量符合客戶要求。

圖10 工藝改進后的實際生產產品圖

6 結論

(1)在沖壓生產中,通過產品流程圖和魚骨因果圖的合理運用,可以快速地找到缺陷產生的根本原因,并進行系統分析和改善。

(2)針對較大拉深深度和復雜凸凹臺結構鍍鋅板零件,通過拉延筋和壓邊力的調整,改善了拉延成形產品質量,消除裂紋和起皺缺陷,對同類產品的工藝改進和現場試模有較大的指導意義。

(3)經過實際生產效果驗證,Autoform模擬確定的工藝參數,具有較高的可行性,可以在實際生產中得到應用。減少了試模次數,有利于縮短模具開發時間,降低生產成本。