預加氫單元管道彎頭破裂原因

黎 華,劉課秀,盧忠銘,封小亮,馬 括,王 戀

(廣州特種承壓設備檢測研究院,廣州 510663)

催化重整是現代煉化企業關鍵工藝過程之一,重整預加氫單元的平穩運行直接關系到催化重整裝置的正常生產[1]。預加氫單元是將石腦油原料注入緩沖罐升壓后與氫氣混合,加熱后在催化劑的作用下,石腦油中的硫、氯、氮化合物及酚類反應生成H2S、HCl、NH3、H2O等,不飽和烴與氫反應生成飽和烷烴。由于工作介質復雜,連續重整裝置運行中的腐蝕問題已成為制約裝置長周期運行的關鍵因素之一[2]。

某石化公司催化重整裝置預加氫單元運行服役約4.5 a(年)后,在反應產物/進料換熱器與預加氫產物/脫水塔進料換熱器之間的管道彎頭處發生了破裂。彎頭破裂時管道的工作壓力為2.0 MPa,運行溫度約180 ℃。彎頭的規格為φ273 mm×9 mm,材料為20鋼。為找出彎頭破裂的原因,筆者對該破裂彎頭進行了一系列檢驗和分析。

1 理化檢驗

1.1 宏觀觀察

對破裂彎頭進行觀察,可見彎頭破裂口位于彎頭外弧側,且有一塊金屬缺失,如圖1所示。破裂口壁厚減薄明顯,局部呈外翻狀態,如圖2~圖3所示。毗鄰破裂口直段管道內壁,特別是底部覆蓋厚約1 mm的腐蝕產物(沉積物),剝開腐蝕物后可見明顯腐蝕凹坑,如圖4所示。與破口毗鄰的直管上可見一條明顯縱向溝槽,如圖5所示。直管縱向溝槽附近可見一條長度約33 mm的貫穿性裂口,如圖6所示。

圖1 破裂彎頭宏觀形貌Fig.1 Macro morphology of the splitting elbow

圖2 彎頭破裂口邊緣宏觀形貌Fig.2 Macro morphology of edge of the splitting elbow

圖3 局部外翻宏觀形貌Fig.3 Macro morphology of partial eversion

圖4 直管底部宏觀形貌Fig.4 Macro morphology of bottom of the straight pipe

圖5 直管撕裂口附近內壁溝槽宏觀形貌Fig.5 Macro morphology of the groove on the inner wall near the splitting of the straight pipe

圖6 直管撕裂口附近小裂口宏觀形貌Fig.6 Macro morphology of the small crack near the splitting of the straight pipe

1.2 壁厚測量

采用UM-2D型超聲測厚儀對事故管段的其他管件(彎頭、三通、直管)進行了壁厚測量,結果發現管件壁厚均出現了不同程度的減薄,最小壁厚僅為2.61 mm。對破裂彎頭及毗鄰直段管各部位壁厚進行測量,局部壁厚不足1 mm,如圖7所示。

圖7 破裂彎頭壁厚測量結果Fig.7 Wall thickness measurement results of the splitting elbow:a)the splitting;b)the elbow

1.3 化學成分分析

采用ARL4460型直讀光譜儀按照GB/T 4336-2016《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》對破裂彎頭及毗鄰直管進行化學成分分析,結果見表1。可見其化學成分均符合GB 9948-2013《石油裂化用無縫鋼管》的成分要求。

表1 破裂彎頭及毗鄰直管的化學成分(質量分數)Tab.1 Chemical compositions of the splitting elbow and the adjacent straight pipe (mass fraction) %

1.4 力學性能試驗

在毗鄰直管和破裂彎頭中心線附近制取縱向試樣,試樣平行段寬度為10 mm,標距為50 mm,按照GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》,采用DNS300型萬能試驗機進行拉伸試驗,試驗溫度24 ℃。按照GB/T 229-2020《金屬材料 夏比擺錘沖擊試驗方法》,在直管和破裂彎頭中心線附近制取沖擊試樣,試樣規格為5 mm×10 mm×55 mm,采用JBW-750 型沖擊試驗機進行沖擊試驗,試驗溫度24 ℃,試驗結果按照10 mm×10 mm×55 mm試樣規格進行轉換。按照GB/T 231.1-2018《金屬材料 布氏硬度試驗 第1部分:試驗方法》,采用DuraVision-300型硬度計進行布氏硬度試驗。力學性能試驗結果見表2,可見其力學性能均符合GB 9948-2013《石油裂化用無縫鋼管》及GB/T 12459-2017《鋼制對焊管件 類型與參數》的技術要求。

表2 力學性能試驗結果Tab.2 Mechanical properties test results

1.5 金相檢驗

在破裂彎頭外翻部位和毗鄰直管附近的小裂口處截取金相試樣,經4%(體積分數)的硝酸酒精溶液浸蝕后,用Zeiss Axiovert 200 MAT型光學顯微鏡進行分析。

破裂口外翻部位截面顯微組織為鐵素體+珠光體,組織未見明顯異常。外翻部位內壁可見明顯腐蝕凹坑,外壁相對比較光滑,組織未見明顯變形,局部剩余金屬壁厚僅約0.57 mm,如圖8~圖9所示。

圖8 彎頭破裂口附近截面微觀形貌Fig.8 Micro morphology of the section near the elbow splitting

圖9 彎頭破裂口附近顯微組織形貌Fig.9 Microstructure morphology near the elbow splitting

毗鄰直管上的小裂口從宏觀上可見其內壁明顯減薄,呈大張口V型狀,外壁較為平直,如圖10所示;顯微組織為鐵素體+珠光體,組織未見明顯異常,如圖11所示。

圖11 破裂彎頭毗鄰直管上小裂口尖端的顯微組織形貌Fig.11 Microstructure morphology of small crack tip on the straight pipe adjacent to the splitting elbow

1.6 斷口形貌分析

采用FEI Quanta650型掃描電子顯微鏡及INCA350 X-Max50型能譜儀(EDS)對彎頭破裂口外翻區域斷口、毗鄰直管溝槽和直管溝槽附近小裂口等部位進行形貌觀察及能譜分析。

破裂口外翻區域斷口表面覆蓋一層腐蝕產物,已無法觀察原始斷口形貌,如圖12所示。裂口外翻區域內壁可見長條狀凹坑,如圖13所示。對裂口外翻處橫向截面試樣進行觀察,可見內壁有大量腐蝕坑,坑內充滿腐蝕產物,如圖14所示。

圖12 彎頭外翻區域斷口微觀形貌Fig.12 Micro morphology of fracture of the elbow eversion area

圖13 破裂口外翻區域內壁腐蝕坑微觀形貌Fig.13 Micro morphology of corrosion pits in the inner wall of the splitting eversion area

圖14 內壁腐蝕坑截面微觀形貌Fig.14 Micro morphology of the section of the inner wall corrosion pit

直管上的貫穿性小裂口,可見內壁裂口邊緣存在明顯減薄,但未見明顯變形,如圖15所示。毗鄰破裂口直管上的縱向溝槽,高倍下可見沿介質流動方向的沖刷痕跡,如圖16~圖17所示。

圖15 小裂口內壁微觀形貌Fig.15 Micro morphology of inner wall of the small crack

圖16 直管溝槽微觀形貌Fig.16 Micro morphology of the groove in straight pipe

圖17 溝槽局部放大形貌Fig.17 Local enlarged morphology of the groove

對彎頭破裂口外翻區域斷口進行能譜分析,結果見表3。由表3可知,斷口表面物質主要元素為氧、硫、氯、鐵,其中硫的質量分數為0.8%,氯的質量分數為1.9%。對彎頭破裂口附近內壁進行能譜分析,結果顯示該部位表面物質主要元素為氧、硫、氯、鐵,其中硫的質量分數為4.8%,氯的質量分數為3.6%。對毗鄰破裂口的直管內壁底部腐蝕產物進行能譜分析,結果顯示該部位表面物質主要元素為氧、硫、氯、鐵,其中硫的質量分數為3.7%,氯的質量分數18.4%。

表3 能譜分析結果(質量分數)Tab.3 Energy spectrum analysis results (mass fraction) %

1.7 X射線衍射分析

在彎頭破裂口附近和毗鄰破裂口直管內壁底部取腐蝕產物,研磨成粉末后,用PANalytical X′Pert Power 型X射線儀進行分析。彎頭破裂口附近腐蝕產物主要為FeOOH、Fe2O3、Fe3O4,如圖18所示。毗鄰破裂口直管內壁底部的腐蝕產物主要為FeOOH、Fe2O3、Fe3O4、Fe8O8(OH)8Cl1.35、FeS,如圖19所示。

圖18 彎頭破裂口附近腐蝕產物XRD譜Fig.18 XRD spectrum of corrosion products near the elbow splitting

圖19 直管內壁底部腐蝕產物XRD譜Fig.19 XRD spectrum of corrosion products at the bottom of the inner wall of the straight pipe

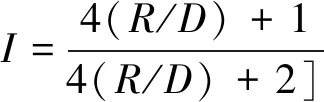

1.8 厚度計算

根據GB/T 20801.3-2006《壓力管道規范 工業管道 第3部分:設計和計算》,彎頭外弧側的計算厚度tw按下式進行:

(1)

(2)

式中:p為實際運行壓力;D為管外徑;S為設計溫度下管道組成件金屬材料的許用應力;φ為焊件的縱向焊接接頭系數;Y,I為計算系數;R為彎頭在管子中心線處的彎曲半徑。

按實際運行壓力計算得出彎頭外弧側的計算厚度為1.72 mm。從壁厚檢測結果可知,破裂彎頭外翻部位厚度僅0.57 mm,遠小于計算厚度。

2 分析與討論

從上述理化檢驗結果可知,彎頭外弧側破裂口減薄明顯,邊緣呈接近90°外翻狀態。彎頭破裂口外翻部位金屬局部最小剩余厚度僅0.57 mm,遠小于計算厚度。可判斷彎頭的壁厚薄弱區域受到工作介質壓力作用而發生破裂,并在泄漏介質壓力沖擊作用下裂口邊緣出現外翻折。

毗鄰破裂直管上的長條狀溝槽可見有明顯的沖刷痕跡。對管道不同部件進行壁厚抽查,發現管道內壁存在明顯的全面腐蝕。彎頭破裂口外翻部位存在的腐蝕凹坑,表明管道內壁存在局部腐蝕。剝開直管內壁覆蓋物時,可見明顯腐蝕凹坑,表明管道內壁同時存在垢下腐蝕。管道不同部位的能譜分析結果可知,管道內表面覆蓋的物質主要元素為氧、硫、氯、鐵。毗鄰破裂口直管內壁腐蝕產物,硫的質量分數為3.7%,氯的質量分數為18.4%。X射線衍射分析結果表明,毗鄰破裂口直管內壁腐蝕產物物相主要為FeOOH、Fe2O3、Fe3O4、Fe8O8(OH)8Cl1.35、FeS。

在預加氫階段,石腦油中氯、硫、氮和氧發生反應,生成HCl、H2S、H2O、NH3等,加氫時也可帶入氯化物,管道內部會形成酸性HCl-H2S-NH3-H2O腐蝕環境。分析結果顯示事故管道內壁腐蝕產物中,局部氯元素含量較高,并含有一定量的硫元素。腐蝕產物X射線衍射分析中Fe8O8(OH)8Cl1.35衍射峰較強,含量較高,并同時存在FeS。對碳鋼管道,介質環境存在HCl時,當管道介質中水分較多或采取注水消除氯化銨結晶時,管道內壁會在鹽酸作用下形成全面腐蝕,在設備停止運行或介質中含水量較少時,也可表現為局部鹽酸濃縮形成局部腐蝕(或垢下腐蝕)。H2S也可引起酸性水腐蝕,酸式酸性水腐蝕一般為均勻腐蝕,有氧存在時易發生局部腐蝕或垢下腐蝕。HCl和NH3可生成NH4Cl結晶,NH4Cl結晶成垢后,通常發生垢下局部點狀腐蝕(注:NH4Cl結晶在管道吹掃或注水時會消解,事故管道分析時已無法檢測到相關沉積物)。

事故管道在酸性HCl-H2S-NH3-H2O腐蝕環境下,運行或停用狀態時均會受到上述腐蝕的共同作用。事發時管道實際運行溫度為180 ℃,隨溫度升高,腐蝕速率會增大。管道內物料和脫落的腐蝕產物亦會對管道造成磨料沖刷并加劇管道腐蝕,破裂彎頭所處部位介質呈90°向上流動,彎頭外弧側更容易受到物料和脫落的腐蝕產物的反復沖刷,并加快腐蝕減薄進程。當破裂彎頭外弧側出現嚴重的沖蝕減薄,且局部剩余金屬壁厚遠小于計算厚度時,該處承壓能力不足最終出現破裂[3-6]。

3 結論及建議

預加氫單元管道在酸性HCl-H2S-NH3-H2O腐蝕環境下,發生了全面腐蝕和局部腐蝕(含垢下腐蝕);破裂彎頭同時受到物料和脫落腐蝕產物的持續沖刷,腐蝕與沖刷相互促進,造成彎頭外弧側沖蝕減薄嚴重;彎頭外弧側減薄嚴重部位因承壓能力不足最終發生破裂。

建議設計管道時,采用加厚型彎頭,在滿足工藝要求的前提下降低介質流速;加強對此類管道腐蝕工作介質的監控管理,降低進料中的有機氯化物和硫化物含量,并采取適當的脫氯工藝處理;加強對管道剩余壁厚監控,工藝設計時盡量避開會加大管道沖刷腐蝕情況的結構出現。