沉積速率對MOCVD-Y(Gd)BCO超導薄膜結構與性能的影響研究

楊 帆,趙睿鵬,陳 曦,黃 濤,陶伯萬

(電子科技大學電子薄膜與集成器件國家重點實驗室,四川 成都 610054)

第二代高溫超導(REBCO,RE 為稀土元素)帶材具有強載流能力、穩定的機械性能以及優異的電磁特性,在風能、傳輸電纜、超導發電機、限流器以及強磁場等各領域展現出巨大的應用潛力[1-7],隨著對REBCO 帶材研究的不斷推進,現已從實驗室進入了商用階段。目前,REBCO 帶材的大規模應用對其性價比和生產效率提出了更高的要求,而REBCO超導層的制備是帶材制備工藝最關鍵的步驟,因此如何在保證超導層性能的前提下,提高超導層的沉積速率仍是研究的重點之一。

目前國際上制備REBCO 薄膜采用的主要技術包括脈沖激光沉積技術(Pulsed Laser Deposition,PLD)、金屬有機沉積技術(Metal Organic Deposition,MOD)、反應共蒸發技術(Reactive Co-Evaporation,RCE)以及金屬有機化學氣相沉積技術(Metal Organic Chemical Vapor Deposition,MOCVD)[8-12]。Chepikov 等[13]采用PLD 技術制備得到1.3 μm 的Sn 摻雜GdBCO 薄膜,并通過調節激光脈沖的頻率,將沉積速率從375 nm/min 提高到750 nm/min,但其臨界電流密度(Jc)也相應從1.6 MA/cm2惡化到0.8 MA/cm2。PLD 技術采用了準分子激光器,激光光斑大小受限,盡管可以提高激光脈沖頻率,但提高程度仍然受到一定的限制;Rupich 等[14]基于TFA-MOD 技術,通過改進工藝參數,將YBCO 薄膜的生長速率提高到300 nm/min,得到300 nm 的YBCO 薄膜,其Jc為1.34 MA/cm2。采用MOD 技術沉積較厚的YBCO 薄膜,要得到非常致密的結構比較困難,同時在沉積薄膜過程中可能產生對環境有危害的副產物;Matias 等[15]在離子輔助沉積(Ion-Beam-Assisted Deposition,IBAD)的雙軸織構MgO 模板帶材上采用RCE 技術沉積得到2 μm 厚的YBCO 薄膜,其沉積速率達到360 nm/min,但這種技術對設備要求高,工藝控制也較為復雜。

相比于其他技術手段,MOCVD 技術對真空度要求低、工藝條件可控、成膜質量高,適用于薄膜的規模化生產,此外還具有相對較高的生產效率,因此在實際生產領域被廣泛采用。Ignatiev 等[16]采用MOCVD技術在750 nm/min 的沉積速率下,制備得到4 μm 的YBCO 薄膜,其Jc為1.7 MA/cm2;Aytug 等[17]采用MOCVD 技術在200 nm/min 的沉積速率下,制備得到900 nm 的Zr 摻雜YBCO 薄膜,其Jc為1.2 MA/cm2。雖然目前采用MOCVD 技術能夠快速沉積高性能的REBCO 薄膜,但在同一條件下薄膜隨沉積速率變化的研究鮮有報道。

為了研究沉積速率對制備REBCO 薄膜的影響,本文基于MOCVD 技術,在保持其他工藝參數不變的條件下,采用不同的沉積速率制備REBCO 薄膜,并通過多種測試手段分析薄膜的結構與性能,為快速制備REBCO 薄膜奠定基礎。

1 實驗

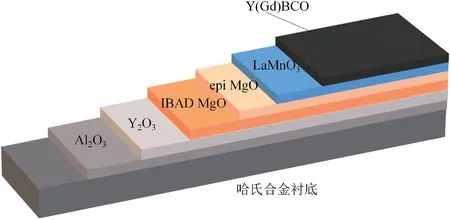

本文采用自主研制的MOCVD 系統在LaMnO3/epi-MgO/IBAD-MgO/Y2O3/Al2O3/哈氏合金模板帶材(如圖1 所示)上制備Y(Gd)BCO超導薄膜。

圖1 Y(Gd)BCO 帶材多層結構示意圖Fig.1 The configuration diagram of layer stack structure of Y(Gd)BCO tapes

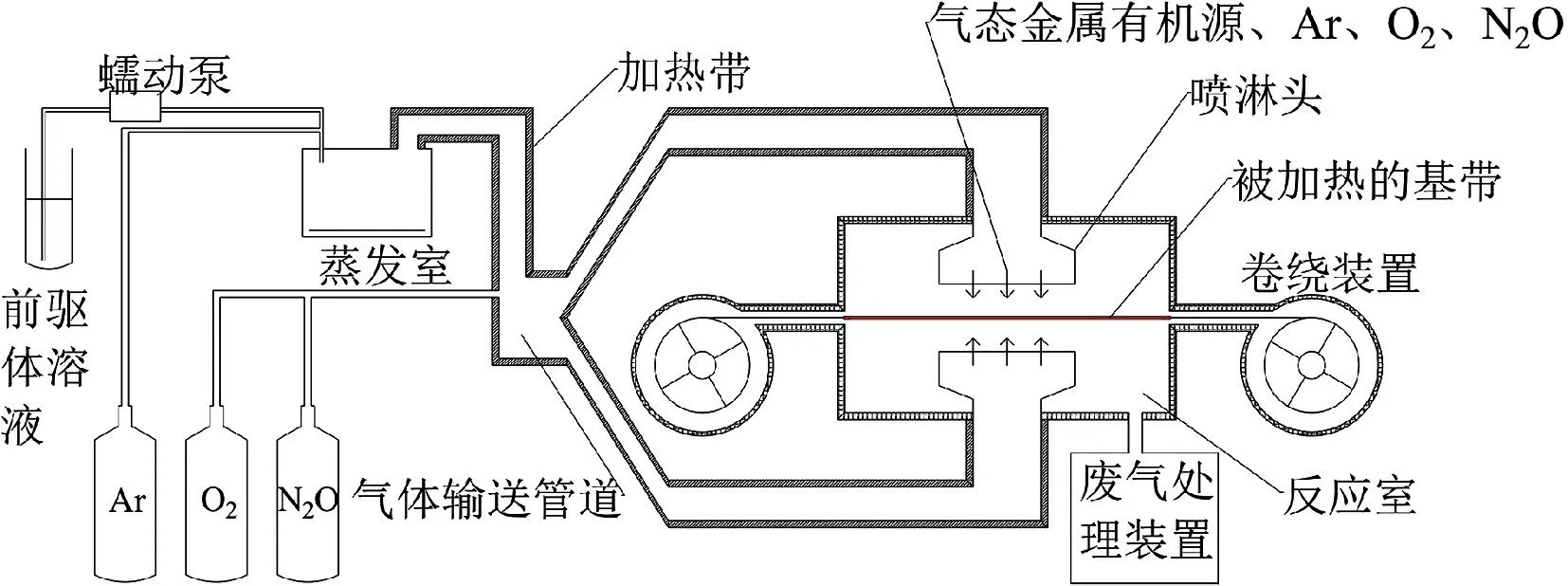

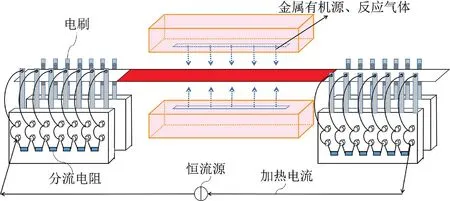

Y(Gd)BCO 薄膜的制備流程如圖2 所示,首先將提前配置好的液態金屬有機源前驅體通過蠕動泵輸入蒸發室,前驅體在蒸發室中霧化閃蒸成氣體;再通過輸送管道經噴淋裝置進入反應室,與反應氣體在被電流加熱的模板帶材上發生化學反應沉積得到Y(Gd)BCO薄膜。該自主設計的MOCVD 系統有如下特點:(1)采用了一種新的電加熱方式[18],其工作原理如圖3 所示,加熱電流經過電刷進入模板帶材中的合金層,通過焦耳效應產生熱量來滿足Y(Gd)BCO 薄膜的生長需求。與其他加熱方式相比,這種電加熱方法可以避免噴淋裝置接近模板帶材表面時溫度過高的問題,從而減少噴淋頭與模板帶材之間的距離,大大提高Y(Gd)BCO 薄膜的沉積速率[19];(2)由于金屬有機源以氣體形態在模板帶材表面發生反應,因此可以通過控制有機源的進液速率來調節薄膜的生長速率;(3)采用卷繞裝置控制模板帶材的走帶速度,從而設置模板帶材的超導層沉積時間,再通過適當的沉積速率的配合可以獲得一定厚度的Y(Gd)BCO 薄膜。

圖2 Y(Gd)BCO 薄膜的制備示意圖Fig.2 Schematic diagram of preparation of Y(Gd)BCO films

圖3 加熱裝置示意圖Fig.3 Schematic diagram of heating device

本文采用的金屬有機源為蘇州新材料研究所生產的純度為99.9%的Y、Gd、Ba、Cu 四甲基庚二酸酯(2,2,6,6 -tetramethyl -3,5 -heptanedionates,tmhd)螯合物。將金屬有機源Y(tmhd)3、Gd(tmhd)3、Ba(tmhd)2和Cu(tmhd)2按摩爾比0.8 ∶0.8 ∶2.8 ∶3.3 溶解在四氫呋喃中得到液態前驅體。前驅體由蠕動泵輸送到330 ℃的蒸發器中霧化閃蒸成氣體,然后與Ar、O2和N2O 氣體混合并輸送到反應室中進行薄膜生長。在薄膜生長過程中,通過調節前驅體進液速度,在130~1000 nm/min 的沉積速率條件下,制備得到Y(Gd)BCO 薄膜。最后,將沉積得到的薄膜在500℃的O2氣氛中退火,使其從缺氧型的四方相轉變為具有超導性能的正交相[20]。

Y(Gd)BCO 薄膜制備完成后,采用Veeco Dektak 150 臺階儀測量薄膜的厚度。采用Bede D1 X 射線衍射儀(XRD)分析Y(Gd)BCO 薄膜的結構特征。采用JEOL JSM-7600F 型掃描電子顯微鏡(SEM)和Thermo Fisher NORAN System 7 型能譜儀(EDS) 分析Y(Gd)BCO薄膜的表面形貌和成分。采用經過標準四探針法校準的LeipzigJc-scan 系統[22]檢測Y(Gd)BCO薄膜的臨界電流密度Jc(自場,77 K)。

2 結果與分析

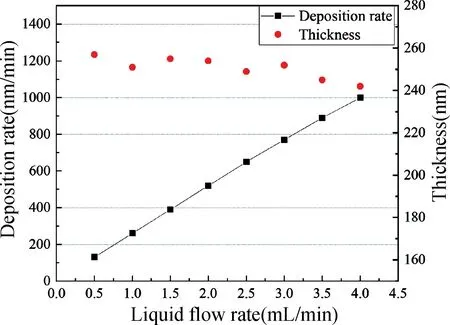

在實驗過程中,通過控制進液速率來調整薄膜的沉積速率。隨著進液速率的提高,通過增快走帶速率來降低沉積時間以保證一致的膜厚。研究表明,采用基帶通電加熱方式,由于薄膜厚度影響基帶溫度,當一次性制備的Y(Gd)BCO 薄膜厚度超過1000 nm 時,只有初始200~300 nm 的薄膜對性能有最大的貢獻[21]。因此,選擇250 nm 的薄膜厚度來研究沉積速率對薄膜質量的影響。薄膜制備完成后,采用臺階儀對薄膜進行膜厚測試,結果如圖4 所示,不同進液速率下的Y(Gd)BCO 薄膜厚度均在250 nm 左右,而沉積速率隨著進液速率線性上升,說明通過實驗的工藝控制,實現了在不同沉積速率下得到一致的膜厚。

圖4 沉積速率、膜厚隨進液速率的變化趨勢Fig.4 The trend of deposition rate and film thickness with precursor feeding rate

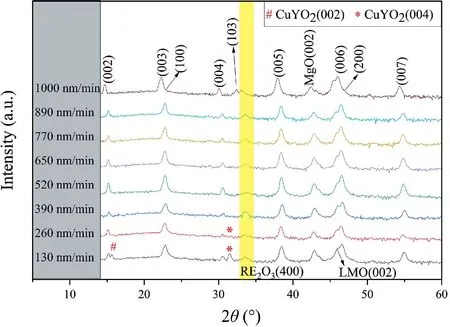

圖5 為不同沉積速率下的Y(Gd)BCO 薄膜的XRDθ~2θ掃描圖。由圖5 可知,在390~770 nm/min的沉積速率下,除了合金襯底和緩沖層的衍射峰之外,只存在尖銳的(00l)衍射峰,說明在該沉積速率范圍內,相應工藝參數(如加熱電流、氣氛和前驅體配比等)符合Y(Gd)BCO 薄膜的生長條件。當沉積速率下降到260 nm/min 時,在31.5°附近出現了CuYO2(004)雜峰;隨著沉積速率繼續下降至130 nm/min時,CuYO2(004)衍射峰進一步增強,在15.6°附近也出現了很強的CuYO2(002)衍射峰,說明此時的工藝參數偏離Y(Gd)BCO 的最佳生長條件。

圖5 不同沉積速率下的XRD θ~2θ 掃描圖Fig.5 XRD θ-2θ scans at different deposition rates

當沉積速率上升到890 nm/min 時,在Y(Gd)BCO的(006)峰右側出現了較明顯的隆起,這是Y(Gd)BCO的(200)衍射峰,表明此時Y(Gd)BCO 薄膜有部分a軸取向的晶粒;隨著沉積速率繼續上升到1000 nm/min 時,不僅(200)衍射峰強度增高,Y(Gd)BCO(003)峰右側也出現了(100)衍射峰,同時還注意到,在32.5°附近出現(103)衍射峰。這表明薄膜中a軸取向的晶粒增多,同時還存在傾斜取向的Y(Gd)BCO 晶粒,說明該沉積速率范圍內工藝參數不滿足純c軸取向的Y(Gd)BCO 晶粒的生長。

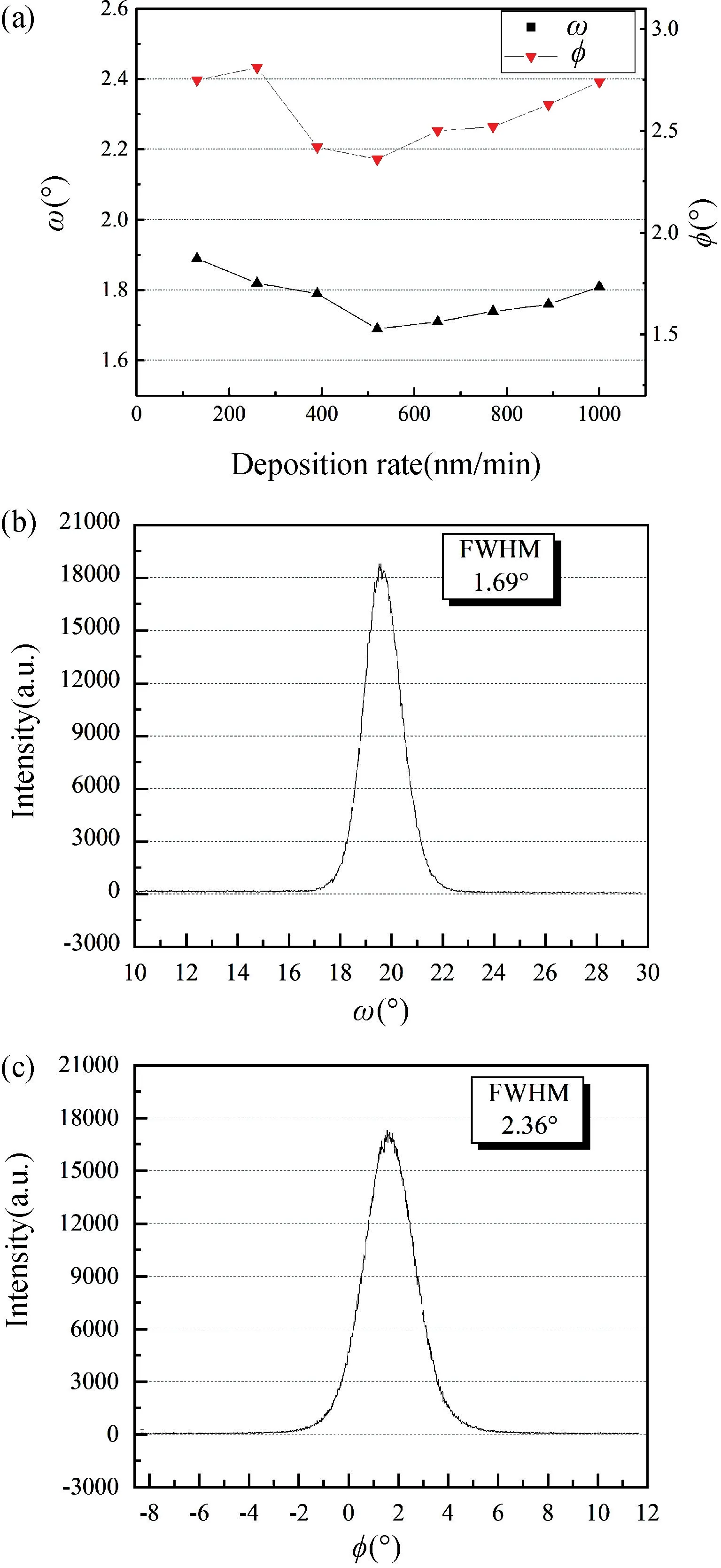

同時,通過XRD 對不同沉積速率下制備得到的Y(Gd)BCO薄膜進行(005)衍射峰的ω掃描和(103)衍射峰的Φ掃描,如圖6(a)所示為Y(Gd)BCO 薄膜面外半高寬和面內半高寬隨沉積速率的變化趨勢。由圖可知,隨著沉積速率從130 nm/min 提高到390 nm/min,面外、面內半高寬分別從1.89°,2.75°減小到1.79°,2.42°。當沉積速率繼續提高到770 nm/min 時,面外、面內半高寬分別保持在1.8°,2.6°以下,表明在390~770 nm/min 的沉積速率范圍內,Y(Gd)BCO 晶粒面外面內排列整齊。當沉積速率從890 nm/min 提高到1000 nm/min 時,面外、面內半高寬開始上升,說明較高的沉積速率與工藝參數的不匹配導致了織構的退化。相比之下,在520 nm/min 的沉積速率下,Y(Gd)BCO薄膜的面外、面內織構最優,如圖6(b)和(c)所示,分別為1.69°和2.36°。

圖6 (a) 面外、面內半高寬隨沉積速率變化趨勢;520 nm/min 的沉積速率下的(b)ω 掃描衍射圖和(c)Φ 掃描衍射圖Fig.6 (a) Trend of out-of-plane and in-plane FWHM with deposition rate;(b)ω scan diffraction image and(c)Φ scan diffraction image at 520 nm/min deposition rate

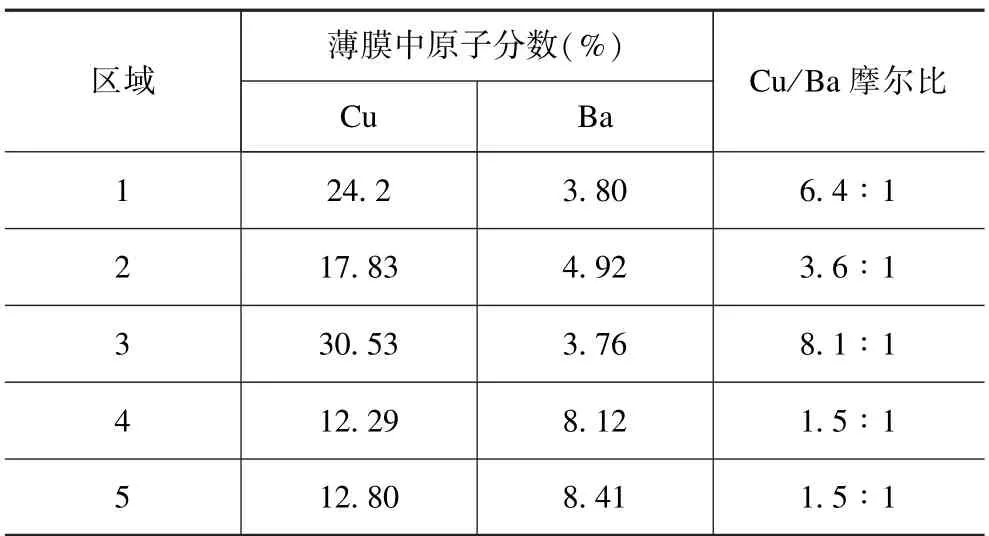

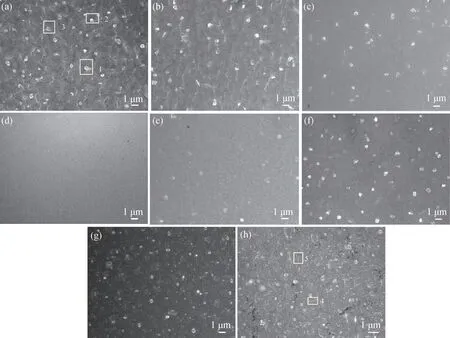

圖7 為不同沉積速率下Y(Gd)BCO 薄膜表面形貌的SEM 照片。當沉積速率為130 nm/min 時,如圖7(a)所示,Y(Gd)BCO 薄膜表面出現較多的析出物;對圖中的部分析出物進行EDS 檢測,結果如表1 所示,1,2,3 號區域的大顆粒是缺Ba 的雜相。由圖可知,隨著沉積速率從130 nm/min 提高到520 nm/min,析出物逐漸減少,通過對比XRD 衍射圖的分析結果,判斷析出物為CuYO2。當沉積速率為520 nm/min 時,如圖7(d)所示,Y(Gd)BCO 薄膜最為致密,表面平整沒有其他析出物。當沉積速率為650 nm/min 時,如圖7(e)所示,出現顆粒狀析出物;隨著沉積速率進一步上升達到1000 nm/min 時,如圖7(h)所示,薄膜表面出現較多針狀析出物,對圖中4、5 號區域的析出物采用EDS 檢測,表明析出物的Cu/Ba 摩爾比為1.5,結合XRD 分析,針狀析出物是沿a軸生長的Y(Gd)BCO晶粒,這與文獻[23-24]報道的結論一致,表明在高沉積速率下,帶材表面的沉積溫度較低,導致a軸晶粒的出現,因此在快速沉積Y(Gd)BCO 薄膜時需要進一步調整工藝參數。

表1 SEM 圖中不同區域的EDS 分析結果Tab.1 EDS analysis results of different regions in the SEM images

圖7 不同沉積速率下Y(Gd)BCO 薄膜表面的SEM 照片Fig.7 SEM images of Y(Gd)BCO thin films surface at different deposition rates

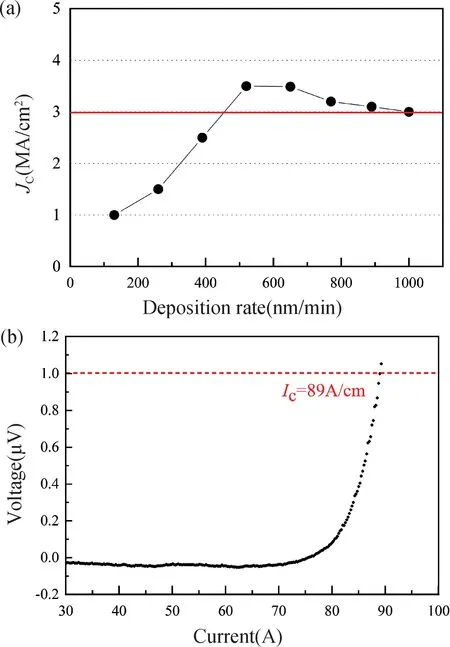

采用Jc-scan 系統對不同沉積速率條件下制備的Y(Gd)BCO薄膜進行超導性能測試,如圖8(a)所示為Jc隨沉積速率的變化趨勢。由圖可知,當沉積速率在520 nm/min 以下時,薄膜的性能隨著沉積速率的下降而降低,Jc從3.5 MA/cm2惡化到1 MA/cm2。上述結論說明薄膜中的CuYO2導致了薄膜織構略有下降,但CuYO2析出物對Jc性能的影響更為嚴重。當沉積速率在520 nm/min 到1000 nm/min 的范圍內時,Jc隨著沉積速率的上升略有下降,但是仍保持在3 MA/cm2以上的水平,這與XRD 的分析結果一致,說明少量a軸和傾斜生長的晶粒對Y(Gd)BCO 薄膜的性能并未產生嚴重影響。而沉積速率在520 nm/min 時,薄膜表面平整,無析出物,面外、面內織構較好,Jc達到最高值為3.5 MA/cm2;圖8(b)為520 nm/min 沉積速率下薄膜的四探針I-V曲線,由圖可知,該沉積速率下臨界電流(Ic)為89 A/cm,與Jc-scan 系統得到的數據相符,說明此時工藝參數滿足Y(Gd)BCO 薄膜的最佳生長條件。

圖8 (a) Jc隨沉積速率變化趨勢;(b) 沉積速率為520 nm/min 的Y(Gd)BCO 薄膜的四探針測試曲線Fig.8 (a) Trend of Jc with deposition rate;(b) Four-probe test curve of Y(Gd)BCO thin films deposited at 520 nm/min

3 結論

本文采用自主設計的MOCVD 系統研究了從慢速130 nm/min 到快速1000 nm/min 的沉積速率對Y(Gd)BCO薄膜結構和性能的影響。結果表明,當沉積速率為520 nm/min 時,薄膜表面致密平整無雜相,面外、面內織構較好,面外半高寬為1.69°,面內半高寬為2.36°,Jc達到最高為3.5 MA/cm2。

在其他工藝參數保持不變的情況下,當沉積速率為130 nm/min 時,Y(Gd)BCO 薄膜表面出現較多CuYO2析出物,使得薄膜織構略有退化,面外、面內半高寬分別為1.89°和2.75°;相比較而言,CuYO2析出物對Jc性能的影響更為嚴重,此時的Jc只有1 MA/cm2。當沉積速率在130 nm/min 到520 nm/min 范圍內時,薄膜表面的CuYO2析出物隨著沉積速率的上升而減少。當沉積速率高于520 nm/min 時,薄膜中出現傾斜生長和a軸生長的Y(Gd)BCO 晶粒。隨著沉積速率達到1000 nm/min 時,雖然面內半高寬上升到2.74°,但是面外半高寬仍保持在1.8°左右,且此時Jc為3 MA/cm2,表明更快沉積速率同樣具有實現高性能Y(Gd)BCO薄膜生長的潛力。但在高沉積速率下,需要進一步升高沉積溫度、調節有機源配比來消除薄膜表面的a軸晶粒和雜質析出物,從而獲得一個光滑致密的表面,為更高臨界電流的厚膜制備奠定基礎。