煙氣換熱器的選型探討

楊曉武,金生龍

(長沙有色冶金設計研究院有限公司,湖南長沙410014)

煙氣換熱在煙氣處理過程中占據重要地位,合理選擇換熱流程和換熱設備對煙氣治理極為重要。煙氣換熱具有介質流量大、換熱系數低、煙氣成分復雜、腐蝕性強、換熱器尺寸大、造價高與易積灰等特點,因而換熱器選型是設計難點。筆者就換熱器選型進行探討,為煙氣換熱器的設計提供參考。

1 煙氣換熱器類型

煙氣換熱器種類繁多。按換熱器的作用原理可分為間壁式換熱器、直接接觸式換熱器、蓄熱式換熱器和中間載熱體式換熱器;按換熱介質的相態可分為氣-氣換熱器、氣-汽換熱器、氣-液換熱器、液-液換熱器和液-汽換熱器;按換熱器材質可分為金屬材料換熱器和非金屬材料換熱器;按換熱器的結構形式可分為管式換熱器、板式換熱器和特殊形式換熱器。

在煙氣處理過程中,實際使用最多的換熱器主要有管殼式換熱器、回轉式GGH換熱器、板式換熱器、MGGH換熱器和熱管換熱器。

1.1 管殼式換熱器

管殼式換熱器是最常用的煙氣換熱器,可用于煙氣-煙氣、煙氣-蒸汽和煙氣-循環水的換熱,其結構形式相對簡單,堅固耐用,造價低廉,適用性強,廣泛應用于石化、化工、冶金及鋼鐵等領域。

煙氣換熱過程,由于氣-氣換熱傳熱系數小、換熱效率低,管殼式換熱器的強化傳熱技術一直是研究重點。通過采用螺旋槽管、橫紋槽管、波紋管、縮放管、菱形翅片管、花瓣形翅片管、T型翅片管、表面多孔管等不同形式的管程結構強化管程傳熱,同時改變殼程內的支撐以減少和消除死區,以增加流體的湍動,從而強化殼程傳熱,使傳熱系數得到大幅提高[1]。近來,借助于計算流體力學的仿真模擬,更加高效節能的管殼式換熱器不斷研發出來,極大地提高了管殼式換熱器的應用范圍。

管殼式換熱器的主要缺點是設備體積相對龐大,材料耗用量大,若因煙氣的腐蝕性需提高換熱器材質等級時,換熱器的造價會成倍增加。

1.2 回轉式GGH換熱器

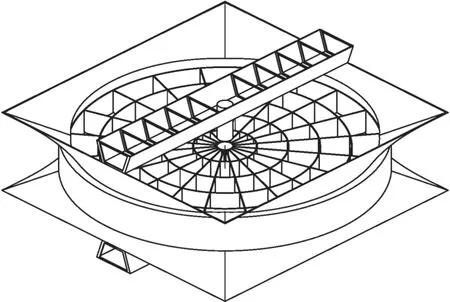

回轉式GGH換熱器是借助熱容量較大的固體蓄熱體,將熱量由熱流體傳給冷流體。當蓄熱體與熱流體接觸時,蓄熱體從熱流體處獲得熱量,溫度上升,然后通過轉動與冷流體接觸,蓄熱體向冷流體傳遞熱量,溫度下降,如此循環往復,從而實現冷熱流體之間的間接換熱。回轉式GGH換熱器結構示意見圖1。

圖1 回轉式GGH換熱器結構示意

回轉式GGH換熱器的蓄熱體采用耐腐蝕材料或外襯結構,既能有效抵抗煙氣腐蝕,又方便清洗。回轉式GGH常設計為模塊化結構以便于安裝,其結構緊湊,占地面積一般小于同等熱負荷條件下的管殼式換熱器。

回轉式GGH換熱器廣泛用于處理電廠燃煤煙氣和鋼鐵燒結煙氣,其缺點是設備造價較高,設備中的轉動部件容易損壞,且換熱過程存在漏風。

1.3 板式換熱器

板式換熱器是一種緊湊高效的換熱器,其板片一般采用波紋狀設計,即便在較低流速下也能實現換熱介質的湍流,從而提高傳熱效率。板式換熱器傳熱系數高、比換熱面積大、占地面積小、投資少,安裝和檢修方便,已廣泛應用于氣-氣、液-液、液-汽換熱。

傳統的板式換熱器耐腐蝕性不強,密封性較差,易泄漏,使用溫度受墊圈耐溫性能的限制。近年來開發了全焊接式板式換熱器,由特種不銹鋼以特制模具壓制而成,使其耐溫性能和抗腐蝕性得到大幅提升。金隆銅業有限公司在制酸系統轉化工序采用氣-氣板式換熱器替代傳統的管殼式換熱器,總投資節約18%,運行基本良好,說明轉化工序采用氣-氣板式換熱器完全可行[2]。

1.4 MGGH換熱器

MGGH換熱器(Media GGH)即媒介式氣-氣換熱器,是利用媒介物質在高溫煙氣和低溫煙氣之間循環流動,從而實現高低溫煙氣之間的換熱。MGGH屬于中間載熱體式換熱器,高、低溫煙氣不直接接觸,設備布置方面更靈活,并有效避免煙氣泄漏。MGGH最常用的媒介物質為水,也可采用化學穩定性好、沸點高的礦物有機油,但礦物有機油價格比較昂貴,且泄漏后存在風險,實際運行中不常采用。

MGGH換熱器實際將煙氣之間的氣-氣換熱轉換為煙氣和中間載熱體之間的氣-液換熱,故傳熱效率得到極大提高。此外,可將換熱管以模塊化的形式放置在煙道中進行換熱,安裝較為靈活,對MGGH換熱器的換熱管材質進行合理選擇,既耐受煙氣腐蝕,又有效降低換熱器的投資成本。目前,MGGH換熱器廣泛應用于煙氣消白,具有占地面積小、能耗低、投資少、效果顯著等特點[3-4]。

1.5 熱管換熱器

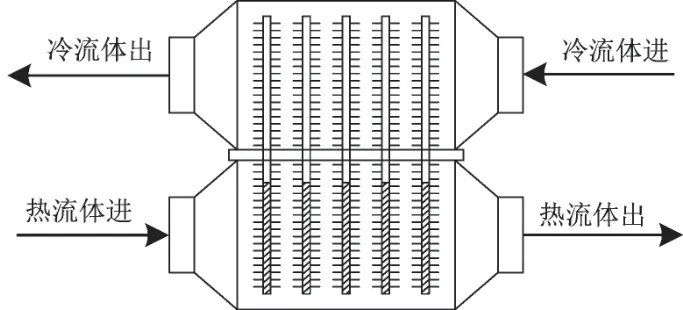

熱管換熱器是以熱管為傳熱單元的高效換熱器,其利用全封閉的真空熱管單元內工質的蒸發和凝結來傳遞熱量。在熱管的一側,高溫流體與熱管內的液相工質進行換熱,液相工質吸收熱量蒸發為氣態,在熱管的另一側,低溫流體與蒸發的氣相工質進行換熱,再將氣相工質冷凝為液相,從而實現循環換熱。由于采用全封閉的熱管,蒸發和凝結的對流傳熱強度都很大,而蒸汽流動阻力又較小,因此熱管可以在很小的溫差下傳遞很多的熱量。熱管換熱器示意見圖2。

圖2 熱管換熱器示意

熱管換熱器具有傳熱效率高、煙氣流動阻力小、運行能耗低、系統簡單、腐蝕損害小的特點,在化工、冶金等行業運行業績較好。熱管式換熱器體積較大,具有占地面積大,加工、制造和運輸難度大的缺點。

青島染料廠在改造轉化工序時曾采用熱管換熱器,投運后運行穩定可靠,效果良好,投資收益高[5]。若對濕法脫硫工藝中的回轉式、中間載熱體式、管殼式、板翅式、熱管式煙氣換熱器性能進行了評分比較,熱管換熱器性能可居于首位[6]。

熱管鍋爐以其結構緊湊、質量輕、傳熱效率高、無運動部件、維護簡單、運行可靠等優點,特別適宜于中、低溫余熱回收。近年來,熱管鍋爐也越來越多地用于有色冶煉制酸系統,回收轉化后富余的煙氣熱量,加熱除鹽水來產生蒸汽供生產和生活使用,如金川集團股份有限公司700 kt/a硫酸系統在轉化工序配套2臺熱管鍋爐余熱系統,進行中溫位余熱回收擴能改造,回收余熱蒸汽量達128 kt/a,同時改善了現場作業環境,實現了制酸系統節能降耗的目的[7]。

2 煙氣換熱器選型注意事項

煙氣換熱器選型時應主要考慮傳熱效率、積灰和腐蝕問題,這往往也是煙氣換熱器選型之難點。

2.1 傳熱效率

與液-液換熱器不同,煙氣換熱過程傳熱效率較低,換熱器體積巨大,普遍造價高。煙氣與煙氣換熱過程中,因受兩側氣相熱阻控制,傳熱系數很低,這意味著同等熱負荷條件下,要求換熱器面積大,從而提高了換熱器制造和安裝的成本。提高煙氣換熱器的傳熱效率至關重要,傳統的管殼式換熱器一般采取強化傳熱措施,可將傳統管殼式換熱器的傳熱系數由6~8 W/(m2·K)提高到30 W/(m2·K)左右。對MGGH換熱器和熱管換熱器而言,則是將氣-氣換熱過程轉化為氣-液換熱過程,極大地提高了換熱效率。

2.2 積灰

工業煙氣含大量飛灰、煙塵,極易造成換熱器積灰。煙塵附于換熱管壁上,增加換熱器的污垢熱阻,降低總傳熱系數,從而降低換熱性能。數據表明:當煙氣側積灰污垢熱阻由0升高到0.02 m2·K/W時,總傳熱系數由30.7 W/(m2·K)降低到19.0 W/(m2·K),降低幅度達38.0%[8]。板式換熱器流道偏小,飛灰極易堵塞換熱器。若采用回轉式GGH換熱器,飛灰甚至能進入轉動部件,損壞換熱器。煙塵中若有較大顆粒,會嚴重沖刷金屬表面,造成金屬管壁的磨損。此外,部分粉塵還具有腐蝕性,附于換熱器表面時,會對換熱器造成腐蝕損害。

在換熱器設計和選型過程中,應盡量合理設計換熱器結構,保證流體均勻,使煙氣能對換熱面保持適度沖刷,實現自清潔。也可采用光滑的換熱面避免積灰,但換熱面光滑又不利于強化換熱。管殼式換熱器應設置清灰門,換熱器底部設灰斗,方便定期清灰和排灰。同時設置吹灰設備,運行中定時吹灰,減少積灰。

2.3 腐蝕

腐蝕是困擾煙氣換熱器選型的重要難題,換熱器材質的選擇直接影響換熱器造價。煙氣對換熱器的腐蝕主要有露點腐蝕、氟氯腐蝕和積灰腐蝕。煙氣的腐蝕機理復雜,總體而言,水氣的飽和度對煙氣腐蝕性影響很大,煙氣中水氣飽和度越高,腐蝕性越強。

根據煙氣的特性條件,計算煙氣的露點對換熱器材質的選擇至關重要。目前,常用于煙氣換熱的材質主要有碳鋼、ND鋼、316L不銹鋼、2205雙相不銹鋼和氟塑料等。其中碳鋼適用于遠高于煙氣露點的原煙氣,對碳鋼進行適當防腐有利于提高耐腐蝕性。ND鋼即09CrCuSb鋼,具有良好的耐露點腐蝕性能,還具有一定的耐氯離子腐蝕能力,廣泛應用于燃煤鍋爐省煤器、空氣預熱器。316L和2205雙相不銹鋼材質耐煙氣腐蝕性極好,但造價較為昂貴。早期也有采用不透性石墨的列管換熱器,但石墨管機械強度低,容易破裂,總傳熱效率低,現在已較少采用。

特別值得注意的是氟塑料換熱器,其采用改性聚四氟乙烯作為換熱管材質,耐腐蝕性極強。鑒于聚四氟乙烯本身傳熱性能不佳,可采用薄壁、小直徑管來降低管壁熱阻,同時在單位體積內安置較多的換熱面積。氟塑料還具有抗老化、自清灰的優點,目前越來越多地應用于燃煤電廠節能環保改造中[9]。

3 煙氣換熱器的選型示例

以某危險廢物焚燒煙氣處理系統為例,煙氣在余熱利用后采用布袋收塵器—濕法脫硫—低溫SCR脫硝工藝流程,布袋收塵器出口煙氣的流量約為100 000 m3/h,煙氣溫度約為180 ℃,φ(H2O)為10.24%,ρ(SO2)為8 g/m3[干基,φ(O2)11%],φ(SO3)為0.003 6%,φ(Cl)為0.081%。

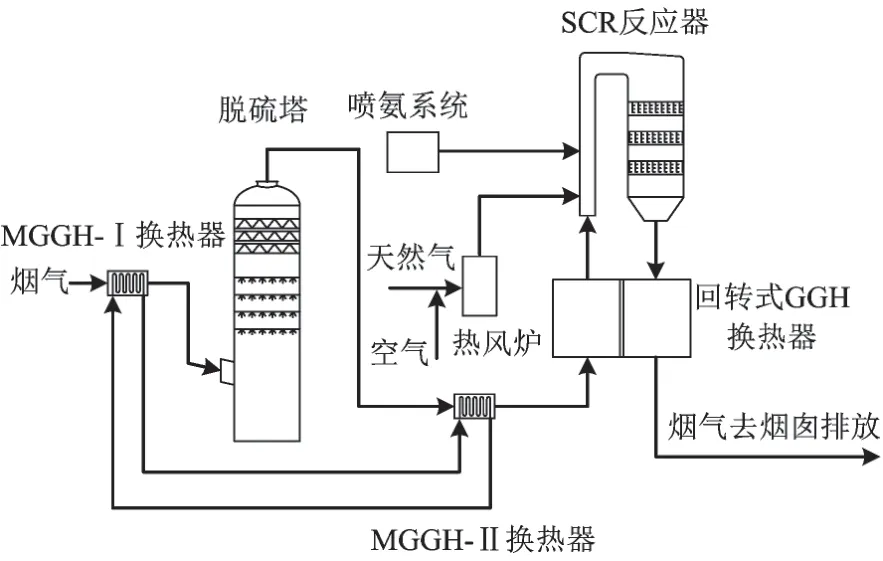

煙氣先經過MGGH-Ⅰ換熱器降溫至150 ℃后進入脫硫塔,采用石灰石-石膏法脫硫工藝,脫硫塔出口煙氣溫度約為54 ℃,采用MGGH-Ⅱ換熱器將煙氣升溫至84 ℃進入回轉式GGH換熱器,經回轉式GGH換熱器升溫至180 ℃左右,采用熱風爐補熱進一步將煙氣升溫至210 ℃后進低溫SCR反應器脫硝,SCR反應器出口的煙氣經回轉式GGH換熱器最終降溫至110 ℃排放。煙氣處理系統工藝流程見圖3。

圖3 煙氣處理系統工藝流程

該工藝流程中用到2組換熱器,即MGGH換熱器和回轉式GGH換熱器。采用MGGH換熱器對煙氣進行冷卻降溫的目的有2個:①降低脫硫煙氣的絕熱飽和溫度,有利于提高脫硫效率,減少脫硫塔出口煙氣的水含量;②升高進入回轉式GGH換熱器的溫度,有利于減少回轉式GGH換熱器熱負荷,減少設備投資。

采用A.G.Okkes公式計算布袋除塵器出口煙氣的酸露點[10],得到酸露點約為144.5 ℃。將煙氣溫度降低至150 ℃時,已基本達到酸露點,需要特別注意煙氣的露點腐蝕問題,此外煙氣中還存在Cl-。因此,最終采用氟塑料作為MGGH換熱器的主要材質,其相較于合金鋼價格較低,耐腐蝕性良好,氟塑料換熱器能在200 ℃條件下穩定工作,且適用于含塵煙氣的處理。

對于回轉式GGH換熱器,如果此處改用傳統的管殼式換熱器對煙氣進行升溫,則計算換熱面積高達4 000 m2,顯然不可取。同時,由于濕法脫硫塔脫除SO3效率非常有限,煙氣露點腐蝕和殘余Cl-的腐蝕依然嚴重,若采用管殼式或板式換熱器,會面臨材質選擇的難題。因此,最終采用回轉式GGH換熱器,蓄熱體采用外襯結構,可有效防止煙氣腐蝕。對SCR反應器出口煙氣導致的硫酸氫銨腐蝕和堵塞問題,則通過高壓水對換熱器內的蓄熱體定期沖洗來解決。

以上工藝流程及換熱器的選擇均已在項目中得到應用,實際運行情況良好,充分證實了換熱方案的可行性。

4 結語

由于存在工藝和熱量回收的需求,煙氣換熱器在煙氣處理過程中起著非常重要的作用。煙氣換熱器類型很多,每種型式的煙氣換熱器均有優缺點及特定的應用范圍。換熱器選型時需結合傳熱效率、積灰和腐蝕問題綜合考慮,比較各換熱器的投資和運行維護成本,才能確定最優的換熱器。