吸收塔塔槽合一結構優化設計

劉嬌洋,陳文江

(1.中國瑞林工程技術股份有限公司,江西南昌330031;2.深圳市城市公共安全技術研究院,廣東深圳518046)

硫酸生產中吸收塔為干吸工序的填料塔,用于吸收來自轉化工序的SO2和SO3煙氣。為維持吸收塔噴淋酸的正常循環,可以采用塔與泵槽相配合或增加塔體下部容積存儲硫酸[1-2]。單獨設置的泵槽有臥式和立式2種,廠區一般會根據功能分區及其規模狀況進行設計。

隨著硫酸工業的規模化發展,吸收塔的規格不斷增大,運行需要的噴淋酸量相應增多,用于配置和存儲循環酸的泵槽規格也隨之增大。循環酸泵槽配置吸收塔所需的硫酸濃度時,存在硫酸濃度動態波動的現象。考慮到設備結構和防腐襯里的可靠性,國內常規設計中會為每臺吸收塔配置1臺長條形的臥式循環泵槽,使混酸器盡量遠離循環泵,同時增加混酸時間,從而在保護循環泵不易腐蝕的同時,循環酸濃度也得到保證。

某工程由于廠區場地的限制,吸收塔采用塔槽合一結構,即通過增加塔體高度以儲酸,并配置1臺小立式泵槽用于混酸,安裝1臺循環泵。然而,投產后不久循環泵腐蝕嚴重,更換后也很快腐蝕損壞;泵槽冒酸霧嚴重,吸收塔側壁、吸收塔與泵槽連接管線均出現泄漏,且隨著運行時間的延長,漏點越來越大,給生產和安全帶來了很大隱患。針對該工程問題,筆者從設計層面對其塔槽合一結構進行深入剖析并提出相應的優化設計建議。

1 原塔槽合一結構設計分析

1.1 原設計概況

原設計的塔槽為1臺φ7.03 m×19 m的鋼襯耐酸磚塔和1臺φ2.42 m×3.8 m的鋼襯耐酸磚槽。吸收塔頂部采用2層絲網除霧器,分酸器為合金鑄鐵管式分酸器。填料采用球拱支撐,分為3段:上段為φ50 mm的瓷質異鞍環,鋪層高度0.35 m;中段為φ76 mm的瓷質異鞍環,鋪層高度3.54 m;下段為瓷質組合規整填料,鋪層高度1 m。塔體底部為球形,采用腿式支撐。酸槽為碟形底立式槽,腿式支撐,酸槽頂部中間設置循環泵接口,泵接口周邊設置進酸口和加水口等接口。吸收塔儲液段上部人孔蓋上開孔焊接1根管線和酸槽頂部連通。吸收塔出酸口設置在塔體側邊靠近底部的位置,通過不銹鋼襯F4波形膨脹節與泵槽下部直線連通。

1.2 問題剖析

該工程在生產運行過程中主要存在以下問題:

1) 循環泵腐蝕損壞嚴重。泵槽有效直徑為2.42 m,循環泵接口設置在設備頂部的中間位置。酸入口、加水口和設備法蘭連接口組成一個三通結構的混酸口,三通設置在設備頂部側邊位置,其中三通頂端為加水口,側端為酸入口,下端為設備法蘭連接口,設備法蘭中加設套管將流體引入泵槽內。混酸口與循環泵中心距離不到1 m,設備法蘭加設套管插入深度距離溢流口約1.05 m,距設備底部約1.2 m,按如此設計,濃酸和稀酸在泵槽內來不及混合均勻即被泵抽出。在濃酸和稀酸均存在的復雜環境,鑄鐵和合金材質的泵均無法長期有效使用。

2) 泵槽酸霧逸出嚴重。由于吸收塔為正壓設備,塔槽下部液相連通,為避免塔內壓力造成槽內液位過高,需增加泵槽高度。原塔槽設計者在吸收塔儲液段的上部與泵槽頂部設計了氣相連通管連接兩設備以保證其壓力相等,塔槽液位處于同一高度,導致泵槽成為正壓設備,而由于混酸過程是向濃硫酸中加水,會產生大量熱量,形成酸霧,腐蝕設備頂部的法蘭接管導致泄漏,因而出現設備冒酸霧的情況。

3)運行后期,吸收塔側壁、吸收塔與泵槽下部連通處均開始漏酸。吸收塔采用的是腿式支撐,較之傳統吸收塔,其底部儲酸量較大,承受更大的壓力,而球形底焊接在筒體內側,焊縫承受的力為剪切力,經長期運行,焊縫處可靠性下降;同時球形底直徑較大,鋼外殼產生形變易導致磚內襯可靠性降低。由于磚體為脆性材質,承受拉力會出現裂紋,造成硫酸滲漏腐蝕鋼殼,導致吸收塔出現漏酸的情況,運行時間越長,磚體裂紋越來越大,鋼殼腐蝕越嚴重,漏酸現象則隨之加重。隨著裝置長期運行,吸收塔和泵槽之間設置的不銹鋼襯F4波形膨脹節內襯的可靠性下降,加之泵槽混酸不均、工作環境復雜,不銹鋼開始出現腐蝕泄漏,而且腐蝕泄漏還會逐漸加重。

2 塔槽合一結構優化設計

2.1 優化設計

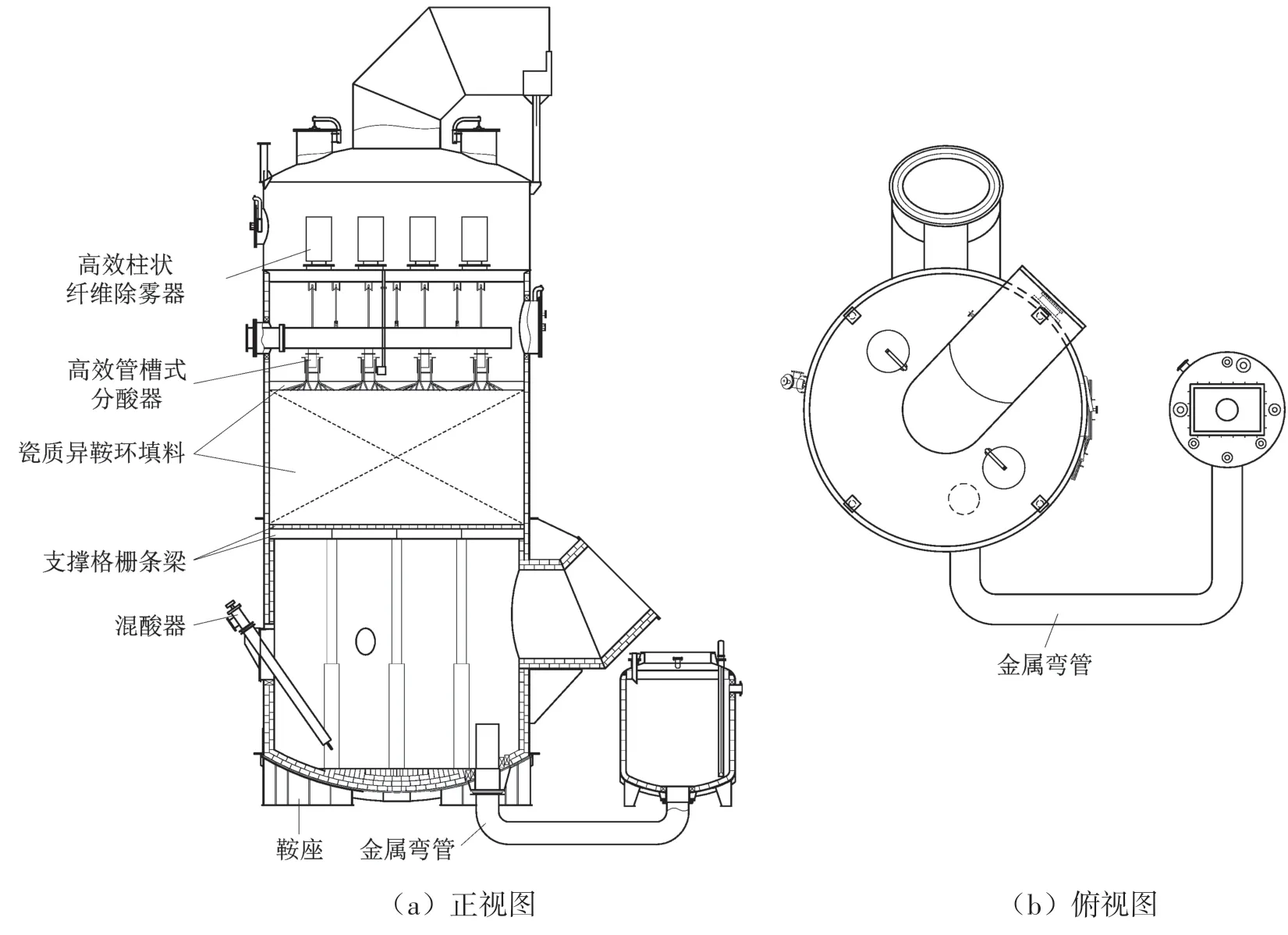

針對上述問題,結合硫酸工業干吸工序現有的先進技術對原設計進行優化,新設計1臺φ5.898 m×8 m的鋼襯耐酸磚塔和1臺φ2.398 m×8 m的鋼襯耐酸磚槽。優化后的塔槽合一結構示意見圖1。

圖1 優化后的塔槽合一結構

2.2 優化分析

結合廠區布置情況,且不影響在檢修工期內對接,優化方案為:在配置上保留塔槽合一結構,吸收塔采用高效柱狀纖維除霧器和合金管槽式分酸器,填料分2段:上段為φ38 mm的瓷質異鞍環,鋪層高度0.2 m;下段為φ76 mm的瓷質異鞍環,鋪層高度3 m。填料支撐采用條梁形式,塔體底部采用球形底,鞍座支撐。泵槽為碟形底立式槽,支承式支撐,泵槽頂部中間設置循環泵接口。混酸口配置在吸收塔塔體上,取消吸收塔與泵槽頂部的連通管,吸收塔出酸口設置在塔體底部靠近側邊位置,通過不銹鋼彎管與和泵槽下部連通。

塔槽合一的吸收塔和泵槽經優化后,具有以下特點:

1) 選用的管槽式分酸器下酸點數大于40個/m2,分酸更加均勻,填料內氣液傳質效果更好,吸收塔運行速度得以提高,塔有效直徑由原來的7.03 m 減小至 5.898 m。

2)高效柱狀纖維除霧器對大于3 μm顆粒的捕集率大于99%,出口煙氣中酸霧(ρ)小于40 mg/m3,壓降小于2 kPa,整個設備除霧效率大大提高。

3)高效管槽式分酸器和纖維除霧器的使用,使塔器整體的傳質和捕沫效果更好,填料高度由原來的4.89 m降至3.2 m。

4)條梁格柵支撐孔隙率大,運行穩定可靠,同時施工速度快,能滿足此次改造工程的工期要求。

5)酸槽底部腿式支撐改為支承式支撐,減少泵槽底部變形的可能性,加強襯磚設備的可靠性。

針對原設計的一些問題,對設備細節部分進行了改造:

1)塔槽合一結構吸收塔的底部儲酸量非常大,底部的封頭承受較大壓力,經常規計算,封頭強度滿足使用要求,但封頭變形程度較不儲酸的吸收塔增大。襯磚為脆性材質,鋼殼的變形將嚴重影響襯磚的使用壽命,導致封頭泄漏。為了減少封頭變形對襯磚的影響,吸收塔底部將腿式支撐改為鞍式支座,既支撐了塔體,也對封頭底部起到了加強作用,使得封頭變形微小,提高了襯磚的可靠性。

2)塔體底部儲酸,填料支撐墻高度增加,在儲液段增加支撐墻的寬度,增大磚體的抗彎截面系數,使填料支撐穩固。

3)吸收塔直徑大,儲酸量也非常大,混酸需要的水量相對于整個塔體的儲酸量來說非常小,混酸器設置在塔體上,混酸更快更均勻。為減少塔體因開孔增加的泄漏風險,將混酸器安裝口設置在塔體氣相工作段。另外,混酸器需要插入至液位以下,且盡量深入,這導致混酸器較長,在安裝和支撐上有一定難度。筆者在塔體上開設長圓孔接管,長圓孔接管水平布置,外端焊接長圓形鋼板,鋼板上開孔焊接傾斜向上60°的法蘭短接用于混酸器安裝,同時法蘭接管加筋與鋼板焊接,加強穩定性。將混酸器傾斜插入設備底部,可在安裝時利用上部空間,避免水平空間對安裝的限制;同時在滿足混酸點深度的情況下,60°角的設計使得混酸器長度相對較小,外懸導致的力矩也較小,從而減小了支撐點受力,運行更為穩固。在布置上,混酸器插入的位置位于兩堵填料支撐墻中間,管口方位盡量遠離出酸口,實際混酸點距出酸口約3.7 m,可減少混酸對支撐墻的正面沖刷,并增加混酸時間。塔體混酸的設計使得進入泵槽后的酸濃度有保證,避免了循環泵和泵槽的腐蝕。

4)吸收塔與泵槽底部用金屬彎管連接,金屬彎管能起到膨脹節的作用,消除吸收塔槽因變形不一致造成的拉裂影響。連接管路上設置節流孔板,控制塔和泵槽的液位高度,既可避免原設計連通管造成的冒酸,也不用將泵槽制造過大,節約了成本。

3 對比分析

在分酸器、除霧器及填-料等塔內件選型相同的情況下,與同規格的常規塔槽分離方案相比,優化方案的優勢主要表現在:

1)在工程設備用材方面,塔槽合一結構節省鋼材用量約6%,節省耐酸磚用量約14.5%。

2)在設備占地方面,塔槽合一結構僅塔器占地較大,泵槽規格僅需滿足循環泵的安裝,且可以利用邊角位置布置;而塔體直徑相同的常規塔槽分離結構的泵槽長度通常不少于8 m,平面上占地量非常大,工藝配管長度也相應增加。

3)在土建方面,常規塔槽分離結構需建造1臺大塔器基礎和1臺長8 m的臥式容器基礎,工程量相當大;而塔槽合一結構,泵槽承重和規格都非常小,土建基礎工程量不大,吸收塔土建承重雖有增加,但較原土建承重增加比例和工程增加量不大,建設難度降低,造價低。

4 結語

該塔槽合一結構的吸收塔改造后于2017年投產,運行至今3年多來,未出現泵腐蝕、酸泄漏、冒酸霧等情況,整個設備和工藝系統運行狀況良好。塔槽分離結構為一種常規設計,其安全可靠性滿足了工業應用的需求,但因選材和設計等多種因素被限制了使用。從此次優化改造情況來看,合理設計塔槽合一結構的吸收塔,能很好地節省廠區用地,降低設備和土建造價,對后期新建和改造項目都有很好的借鑒意義。