數(shù)控折彎機整體升級改造

彭劍湘,秦 哲,謝慶想

(中車株洲電力機車有限公司,湖南株洲 412001)

0 引言

中車株洲電力機車有限公司在2010 年引進了1 臺650 t數(shù)控折彎機,主要用于電力機車、城際動車組、城軌車輛的車體邊梁、弦梁、枕梁、T 形梁等部件的折彎壓型。設備主要部件包括機架、滑塊、后擋料裝置、撓度補償裝置、數(shù)控系統(tǒng)、液壓系統(tǒng)、電氣控制系統(tǒng)等。該設備的后擋料裝置橫梁為鋁型材,抗撞擊能力差;且采用二軸(X/R)控制,導致定位精度差、同步性差。

1 設備現(xiàn)狀

隨著壓型產品精度及壓型效率的要求越來越高,現(xiàn)有設備在某些功能上無法滿足要求,具體表現(xiàn)如下:①后擋料裝置存在設計缺陷,抗撞擊能力差,易變形,影響產品加工精度及加工速度(壓型的產品必須要每件測量尺寸,調整參數(shù));②X 軸絲桿磨損,定位精度差;③R 軸傳動部分磨損變形,傳動鏈條卡頓,兩端運行不同步;④數(shù)控系統(tǒng)老化,頻繁出現(xiàn)CPU 板及CF 卡損壞故障;⑤滑塊體夾具安裝面、上模與滑塊貼合面磨損嚴重,影響產品加工精度。

2 升級改造技術方案

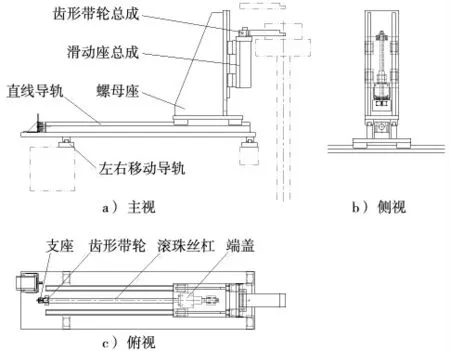

(1)重新設計后擋料裝置。采用2 個獨立控制的機械手式后擋料裝置,包含驅動電機、安裝座、導軌等。設計時考慮后擋料裝置的抗沖擊能力,防止沖擊變形,以及后擋料裝置各軸的行程、精度要求等技術參數(shù)(圖1)。

圖1 機械手式后擋料裝置

(2)改造數(shù)控系統(tǒng)。將原Modeval 12S 系統(tǒng)升級改造成最新的Modeval 19T 系統(tǒng),將原有X/R 二軸控制改造成X1/X2、R1/R2四軸控制,對各軸單獨進行調試和匹配,實現(xiàn)雙軸的同步控制以及準確定位。

(3)修磨貼合面。滑塊拆除落地,修磨夾具安裝面、上模具與滑塊貼合面,使上模夾具安裝面和模具與滑塊貼合面的平面度、直線度達到設備出廠標準(平面度≤0.08 mm,直線度≤0.05 mm/全長)。滑塊加工以基準面A 為基準,平放于加工機床工作臺上,校平B 面(橫向、縱向)及E 面;基準A 處對應面壓緊(保證滑塊處于自然平放狀態(tài),未受外壓力變形)及前后用輔助支撐;按圖紙尺寸修光B 面,保證形位公差要求。在加工完準備取下滑塊時,用常用上模配裝檢查,看是否存在干涉。

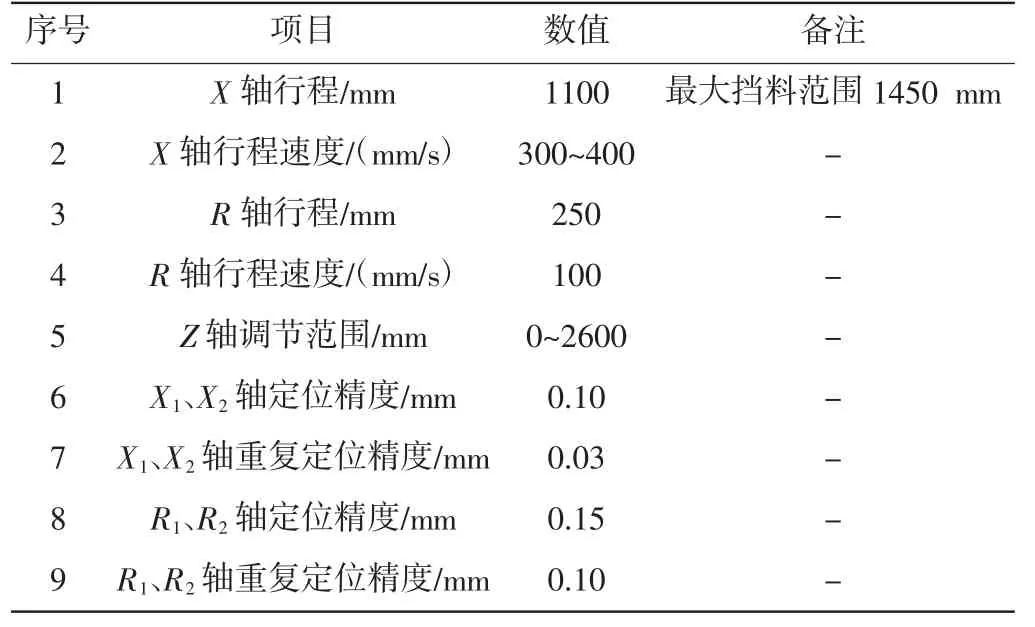

圖2 滑塊體

(4)整機壓型調試。修正各參考點的參數(shù)值,包括各軸的運行速度、定位精度等,使其滿足產品的壓型要求(表1)。參考點依據(jù)原點開關設定,通過測量各軸參考點的實際距離,在系統(tǒng)內進行實際賦值,保證參考點位置的準確性。同步精度由調節(jié)驅動的參數(shù)達成,需要同步的軸使用同型號的驅動,通過反復運行,調整驅動的參數(shù)達到同步效果。定位精度通過調整機械機構和電氣補償實現(xiàn),通過控制X1、X2軸的同步及定位精度保證產品的壓型尺寸。

表1 主要技術參數(shù)

3 改造效果

由于原后擋料裝置抗撞擊能力差,需要對其進行微調來保障產品質量(圖3)。通過整體升級改造,提高了加工效率,降低了員工勞動強度,提升了產品質量,產品一次交驗合格率達到99.6%。同時,將原Modeval 12S 系統(tǒng)升級改造成最新的Modeval 19T 系統(tǒng),選用性能更加優(yōu)越的執(zhí)行機構,提高了設備的技術狀態(tài),設備運行更加平穩(wěn)。改造完成后的設備,符合GB/T 14349—2011《板料折彎機 精度》和GB 28243—2012《液壓板料折彎機 安全技術要求》中的要求。

圖3 后擋料裝置改造前后對比

4 結束語

此次改造解決了后擋料裝置單薄、易變形的設計缺陷,雙機械手模式的后擋料裝置提升了設備的穩(wěn)定性;同時升級了系統(tǒng),采用四軸獨立控制,很好地解決了壓型產品尺寸超差問題。運行幾個月來未出現(xiàn)任何故障。