基于Abaqus的撓性軸強度對比仿真分析

李洪利,張 衡,王慶彬,韓新明,李良君,樊思成

(中國石油渤海石油裝備制造有限公司,天津 300457)

0 引言

隨著我國油氣水平井需求大量增長,高效率鉆探技術裝備的應用對水平井鉆井提速具有非常重要的意義。鉆井提速或者激進鉆井工藝采用大排量、大扭矩,要求172 型螺桿鉆具的輸出扭矩大于10 000 N·m,同比提高50%以上。在當前大幅增加扭矩的工作參數下,需要對撓性軸進行新型高性能材料改進設計,在保證強度的同時提高沖擊功,使軸的抗重載耐疲勞性更加優(yōu)異。

1 不同材料的力學性能參數

螺桿鉆具四大總成中萬向軸的受力最復雜,且工況惡劣。由于本項目中螺桿鉆具設計輸出扭矩超過以往,需要傳遞扭矩較大,必須增加現(xiàn)有萬向軸的強度以提高安全系數。撓軸式萬向軸采用鈦合金材料,具有壽命長,承受扭矩大等特點,但對材料性能要求較高。本計算主要針對鈦合金TC4(Ti6Al4V)與TC17(Ti5Al2Sn2Zr4Mo4Cr)兩種材料進行有限元對比分析。表1、表2分別為TC4、TC17 材料力學性能。

表1 TC4 材料力學性能(室溫)

表2 TC17 材料力學性能(室溫)

2 建立有限元力學模型

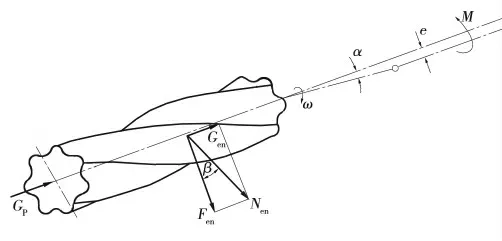

螺桿轉子通過接頭將載荷傳遞到撓性軸上,軸上的載荷是分布式的,計算過程中可簡化為集中力。圖1 為螺桿鉆具轉子軸向力作用簡圖。作用在螺桿端面上的液體壓力降造成的軸向力GP由式(1)計算。

圖1 螺桿鉆具轉子作用力示意

式中:Δp 為螺桿鉆具的壓力降;(De-h)為轉子嚙合齒的平均直徑Dm,它所限制的面積近似等于嚙合線所限制的面積,在該面積上作用的液體壓力降;De為螺桿轉子的外徑,h 為螺桿轉子的齒高。

作用在螺桿上的理論轉矩M 由式(2)計算。

式中:Zr為轉子齒數;Ts為定子導程。

式(2)的轉矩引起從定子襯套齒邊來的法相作用力Nen,將它分解為嚙合力的周向分量Fen和軸向分量Gen,由式(3)計算可得。

計算出作用在撓性軸上的總軸向力為:

除了受到轉矩M 和軸向力Fy以外,在螺桿鉆具的撓性軸上還作用有其他一系列力,它們和轉子運動學以及和定子襯套、萬向軸相互作用密切相關。

由轉子質量mr所產生的離心力F1,由式(6)計算可得。

由撓性軸質量mk所產生的離心力F2,由式(7)計算可得。

式(6)式(7)中:ωo為轉子牽連轉動的角速度,即轉子軸線繞定子襯套軸線的轉動角速度,它滿足:

式中:ω 為螺桿鉆具輸出角速度;n 為螺桿鉆具輸出轉速。

因為撓性軸軸線對轉子軸線是傾斜的,所以作用在撓性軸的軸向力所產生的徑向分量F3,由式(9)計算可得。

式中:l 為撓性軸長度。得出作用在撓性軸上的總側向力為:

如圖2 所示,螺桿鉆具中的萬向軸總成(撓性軸)在實際工作過程中,其上端存在偏心距e,撓性軸受到一個軸向力Fy、側向力Fx、繞撓性軸的扭矩My和彎矩Mz等力的聯(lián)合作用,且其本身沿軸線做定軸轉動。本文依據某172 型螺桿鉆具井下工作參數進行計算,代入各項參數后計算得出:

圖2 撓性軸有限元力學模型

3 基于Abaqus 的疲勞強度對比仿真分析

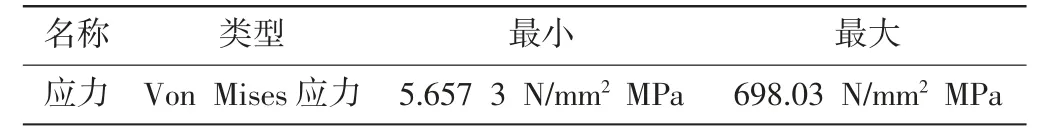

本模擬仿真計算主要針對TC4 與TC17 兩種材料進行有限元對比分析,并求得其運動狀態(tài)下的疲勞強度、最大受力位置與受力分布情況。撓性軸有限元模型見圖3,模型信息見表3,模擬計算結果見表4。

表3 撓性軸有限元模型信息

表4 模擬計算結果

4 結論分析

在現(xiàn)有某172 型螺桿鉆具井下額定工作參數條件下,撓性軸所受最大應力為698.02 MPa,位于撓性軸下部圓弧變徑起始點位置(圖4),撓性軸上部相同位置(圖5)所受最大應力也達到了698.02 MPa。同時,中部受扭矩影響較大的區(qū)域(圖6)雖然不是最大應力位置,但絕大多數位置應力也比較大,如圖中測量的兩個位置的應力均超過670 MPa。

圖4 撓性軸下部最大應力位置

圖5 撓性軸上部應力分布情況

圖6 撓性軸整體過渡應力分布情況

(1)目前常用的TC4 材料的撓性軸屈服極限應力為825 MPa,安全系數僅有1.18。在鉆井提速與激進鉆井工藝普遍采用大排量、大扭矩的實際技術需求背景下,該材料的安全系數較低,在鉆遇較硬地層輸出扭矩瞬間增大等突發(fā)情況下極易發(fā)生斷裂,斷裂位置主要在上部和下部圓角過渡處。

(2)使用TC17 材料撓性軸的屈服極限應力為1030 MPa,安全系數達到了1.5,在當前螺桿鉆具大幅增加扭矩的工作參數條件下,該材料的使用能夠提高撓性軸的整體強度,進而提升螺桿鉆具的使用壽命。