提高甲烷氯化物裝置運行周期的技術改造措施

孫立冬,鐘駿良,黃洪全,楊 東

(寧波巨化化工科技有限公司,浙江 寧波 315200)

寧波巨化化工科技有限公司引進日本德山曹達公司的工藝技術,利用一氯甲烷和液氯作為原料,在低溫液相催化生產甲烷氯化物, 經過多年的工藝優化及技術改進,工藝相對成熟。由于低溫液相催化氯化生產裝置在液相中進行, 影響其穩定運行等因素較多,其中原料液氯的品質影響尤為突出,為了克服其對氯化反應器運行周期的影響, 提高原料液氯的品質是企業急需解決的課題。

1 低溫催化氯化工藝流程(見圖1)

圖1 低溫催化氯化工藝流程示意圖

一氯甲烷和氯氣按照一定的進料比例在塔式反應器內進行反應, 反應器溫度控制在95~110 ℃,反應器壓力控制在2.5~2.7 MPa,在偶氮催化劑的作用下,一氯甲烷和氯氣進行反應,反應生成二氯甲烷、氯仿、四氯化碳和氯化氫,反應熱由反應器內設置的冷卻盤管帶走,反應器由氣相和液相兩相出料,氣相出料經過冷卻器冷卻后,冷凝液回流至反應器底部,氣相出料進入氯化氫精餾塔, 液相出料直接進入氯化氫精餾塔; 在氯化氫精餾塔中分離出高純度HCl氣體,作為一氯甲烷生產原料,氯化氫塔釜物料通過壓差輸送至一氯甲烷精餾塔; 一氯甲烷精餾塔分離出氯甲烷返供至氯化反應器,塔釜出料為二氯甲烷、氯仿、 四氯化碳, 進入后續產品精餾單元分離出產品。

2 反應機理[1]

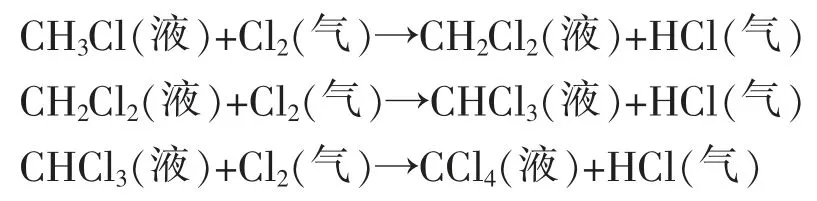

液相氯甲烷與氣氯經過進料摩爾比調節, 在偶氮類催化劑作用液相體系中混合接觸, 發生鏈式反應,其反應式如下:

本反應為放熱反應, 反應溫度通過反應器冷卻水盤管調節帶走熱量,從而實現對反應溫度控制,反應器壓力通過氣相出料控制, 反應器液位通過液相出料進行調節控制。為了保證氯氣轉化率,避免氯氣在反應器內的積累,有效地防止爆炸,氯甲烷的進料需過量,具體根據產品比例進行調節。

3 生產中存在的問題

原料液氯在生產過程中,存在水分控制波動,水分超標與氯氣反應生成鹽酸和次氯酸;對存儲、輸送液氯的設備、 管道造成腐蝕生成氯化亞鐵, 氯化鐵等;同時,液氯儲槽和輸送管線為碳鋼材質,液氯原料含有微量氧氣,隨著氧氣和水氣富集,對液氯儲槽和管道氧化腐蝕產生鐵粉。 液氯輸送泵會存在管道和設備中脫落的鐵屑帶入泵中引起泵吸液量不足氣蝕或泵磨損跳停等問題。

低溫催化氯化反應器體系使用的催化劑為偶氮類引發劑,偶氮引發劑是油溶性引發劑,該類引發劑反應穩定,是一級反應,沒有副反應,比較好控制。根據李宏峰[2]等提出的甲烷氯化物生產反應液突然發黑原因機理分析,在液相反應體系中,催化劑受熱斷鍵分解自由基,自由基與氯氣作用,形成自由基氯;但當催化劑自由基遇到金屬Fe3+離子時, 會導致催化劑中毒,異丁腈活性自由基電子發生轉移,催化劑就會失活。 具體反應機理如下。

催化劑自由基大量失活后, 造成反應器氯氣積累反應液顏色異常、反應器聯鎖停車等問題。如何提高原料氯氣進料品質及降低反應液中鐵離子濃度一直是企業需要解決的課題。

4 解決措施

4.1 液氯原料增加磁棒過濾器

原料液氯通過管道進入裝置液氯中間槽為陶瓷濾芯過濾裝置,但在使用過程中,很難攔截溶解在液氯中的鐵粉,為了便于從源頭治理,在進中間槽管道增加強磁棒過濾器,利用高矯頑力的強磁性材料,吸附力是一般磁性材料的十倍, 具有在瞬間液流沖擊或高流速狀態下, 能夠吸附微米級的鐵磁性污染物的能力, 并能克服在高速大沖擊沖下的鐵磁性污染物重新被吸附住,從而起到濾除作用。通過增加磁棒過濾器,將溶解的鐵粉和鐵屑進行吸附,減少帶入中間儲槽含量,延長液氯輸送泵周期,減少汽化器雜質殘留。

4.2 液氯輸送泵進口過濾器改型,增加在線切換功能

液氯輸送泵原進口為普通Y 型過濾器,由于孔徑大、過濾面積不足,未能有效過濾液氯管道和設備中脫落的鐵屑,鐵屑吸入泵流道中易引起流道堵塞,泵吸液量不足氣蝕或泵磨損跳停等問題, 直接導致反應器聯鎖停車。為使液氯泵長周期穩定運行,將泵進口Y 型過濾器改為籃式過濾器,增加過濾器過濾面積, 同時設計兩臺一開一備, 便于周期性交出檢修,避免液氯品質影響液氯輸送泵運行周期,同時也能減低后系統液氯氣化中雜質含量。

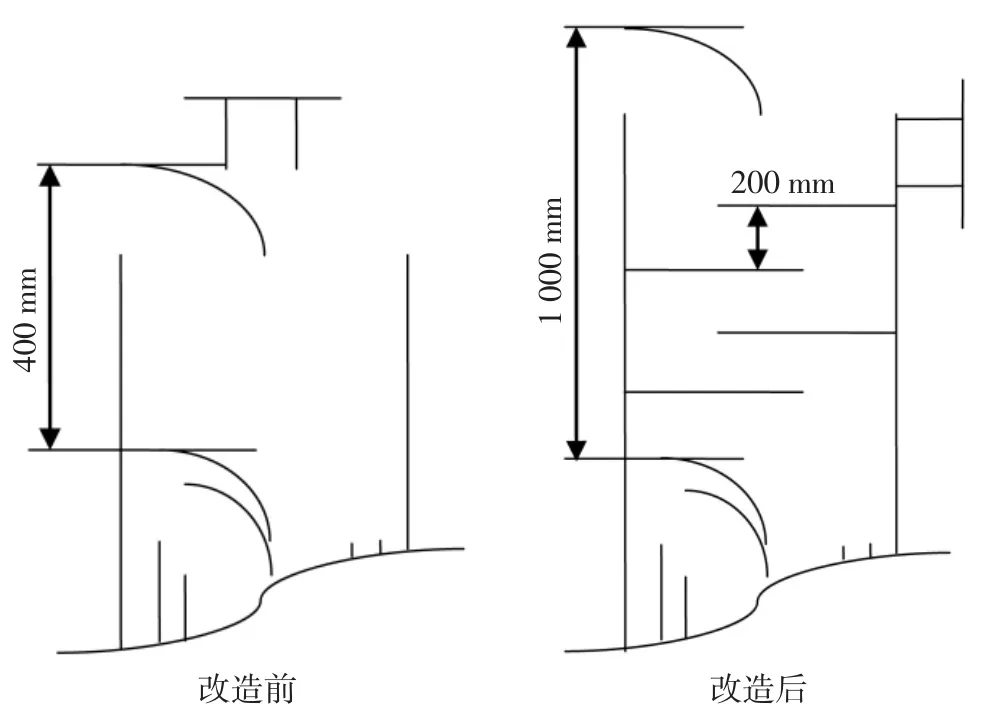

4.3 液氯汽化器內部結構改造, 改變氣流走向,增加攔截功能

液氯汽化器為立式列管式換熱器, 液氯進入汽化器后立即氣化, 氣化的氯氣由進料調節系統控制進入反應器反應, 液氯中夾帶的溶解的鐵粉留在汽化器中。 原液氯汽化器在設計制造時為汽化器底部進料,頂部出料,當反應器體系出現壓力波動,易引起液氯汽化器體系波動, 造成殘留的鐵粉被擾動而帶入反應器,直接導致反應液中鐵粉超標,催化劑失活,反應液顏色異常或反應終止而聯鎖停車。為了減少液氯汽化器因波動對反應器影響, 將液氯汽化器上部空間進行改造,延長設備長度增加氣相空間,在氣相空間增加折流板, 改變氣體流向, 增加攔截功能, 同時氣相出料由頂部出料改為側線出料, 改造后,反應器抗液氯汽化器波動能力得到明顯提高。液氯汽化器改造示意圖見圖2。

圖2 液氯汽化器改造示意圖

4.4 氣氯進料管道上增加PTFE 微孔燒結過濾管濾芯,實現對鐵粉攔截

根據液氯汽化器受壓力波動系統擾動影響而引起鐵粉夾帶反應器, 在氣氯進料管道上增加PTFE微孔燒結過濾管濾芯,PTFE(聚四氟)微孔過濾管濾芯以100%聚四氟乙烯為材料, 采用先進的真空燒結工藝,該濾芯存在以下特點:濾芯表面如“蠟制”一樣光滑,雜質不易掛在濾芯表面,同時外表面過濾精度高,內層過濾精度低,雜質不易嵌入濾芯體內,同時,濾芯能夠耐高溫,耐強酸堿,使用壽命長等。在氯氣過濾過程中,能夠很好的攔截夾帶的鐵粉,同時,由于鐵粉不易吸附在濾芯表面,濾芯使用周期長,對低溫催化氯化反應器運行提供有力的支撐。

4.5 反應器反應液定期置換,稀釋反應液中金屬離子濃度

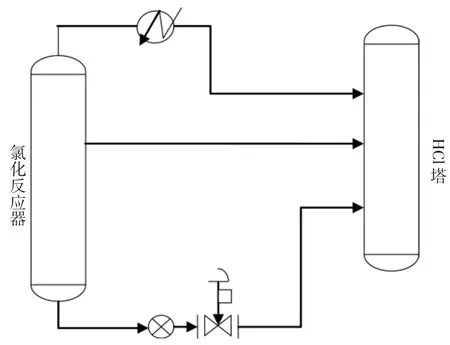

低溫液相催化氯化反應體系中, 氯甲烷和氯氣進入反應區間反應后分別從氣相和液相連通至后系統,而反應器底部反應液相對長時間處于循環狀態,未能實現置換, 從而造成反應器底部反應液中重組分、金屬離子富集,若長時間不能實現組分置換,既會影響反應器的反應穩定, 同時也會造成金屬離子富集消耗大量催化劑自由基,影響反應轉化率,易出現氯積累而發生爆炸事故。 對反應器底部反應液進行定期置換是非常有必要的操作, 為實現反應液置換稀釋, 在反應器底部新增置換排液管線和調節控制系統,根據反應器底部反應液的體積,按照20 min置換完成,需要配置DN20 排液管線,通過對反應器底部反應液定期分析金屬鐵離子的濃度, 當濃度大于20×10-6進行置換排液, 通過定期排液解決反應器反應液底部“死區”,實現反應液中重組分及金屬離子置換稀釋而提高反應器反應的穩定性。 氯化反應器置換工藝管線示意圖見圖3。

圖3 氯化反應器置換工藝管線示意圖

5 改造前后的效果對比

經過對原料氯氣品質提升改造和反應器反應液濃度置換的技術改造, 實現反應器氯氣進料品質的提升,減少液氯泵因供液不足、雜質磨損等因素泵氣蝕或跳停,反應器運行周期延長,減少職工開停車勞動強度,取得很好的經濟效益。 主要從停車次數、反應液金屬鐵離子濃度、 反應器催化劑用量三方面進行效果對比分析。

5.1 低溫催化氯化反應器聯鎖停車次數

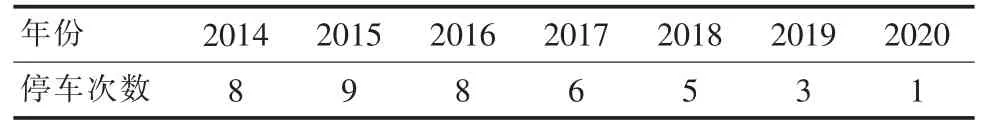

低溫催化氯化反應器在改造前, 因氯氣品質而引起的反應器停車頻繁, 主要停車的原因是液氯輸泵氣蝕或跳停、反應器反應終止聯鎖停車。歷年反應器停車次數統計情況見表1。

表1 歷年反應器停車次數統計

5.2 低溫催化氯化反應器反應液金屬離子濃度

為驗證反應器反應液中金屬鐵離子濃度對比改造前后的濃度,通過對反應器反應液定期取樣分析,歷年反應液中金屬鐵離子含量平均值統計見圖4。

圖4 歷年反應液中金屬鐵離子含量平均值統計

反應液中金屬離子濃度出現明顯的下降,與反應器異常情況聯鎖停車情況相吻合。

5.3 低溫催化氯化反應器催化劑用量

催化劑濃度是保證反應器反應正常運行的前提條件,在保證反應器穩定運行,反應液顏色正常的前提下, 通過對比技術改造前后低溫催化氯化催化劑供入量,隨著金屬離子濃度減少,催化劑供入量也相應減少,與改造結果應用相吻合。歷年反應器催化劑供入量平均值統計見圖5。

圖5 歷年反應器催化劑供入量平均值統計

6 結論

自2019 年全部改造結束運行至今,低溫催化氯化反應器有效運轉率得到明顯的提升, 反應器聯鎖停車次數、催化劑供入量都出現不同幅度的下降,為企業提質增效、節能降耗提供支撐,為低溫液相催化氯化反應器安全、穩定運行提供保障。