推土機(jī)用行星輪同軸度精度的提升

宋超,王麗媛,翟展新,穆玉芹,向俊兵

山推工程機(jī)械股份有限公司 山東濟(jì)寧 272000

1 序言

某機(jī)型推土機(jī)行星輪位于推土機(jī)終傳動(dòng)內(nèi)部,每套終傳動(dòng)需要3件行星輪為推土機(jī)行走提供傳動(dòng)動(dòng)力。行星輪通過(guò)行星架、銷(xiāo)軸及軸承確定安裝位置,并與內(nèi)齒圈、太陽(yáng)輪軸配合做齒面?zhèn)鲃?dòng),是行星傳動(dòng)中的重要工件。同軸度精度直接影響齒輪傳動(dòng)精度,超差過(guò)大會(huì)造成打齒的嚴(yán)重后果。該工件要求同軸度為0.04mm,目前同軸度合格率為90.5%。

2 行星輪結(jié)構(gòu)

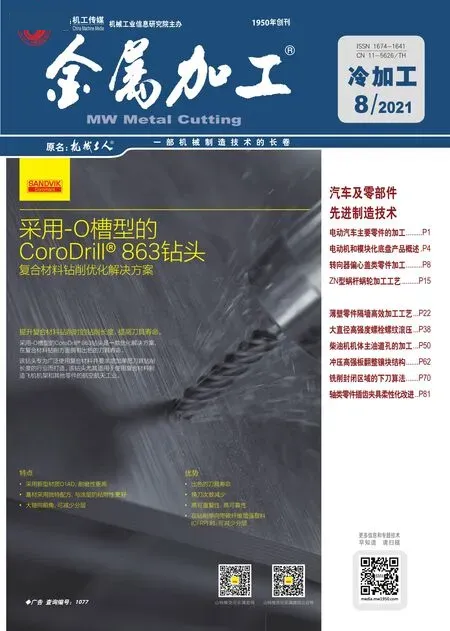

行星輪結(jié)構(gòu)如圖1所示,外齒為齒面?zhèn)鲃?dòng),內(nèi)部含有兩個(gè)等徑軸承內(nèi)孔,同軸度要求0.04mm。軸承內(nèi)孔在內(nèi)圓磨床上加工,工件進(jìn)行整體滲碳淬火,表面硬度為60HRC。

圖1 行星輪結(jié)構(gòu)

3 加工工藝

加工至成品共需要10道工序:粗車(chē)→開(kāi)齒→滲碳淬火→磨一端平面→調(diào)頭磨平面→磨一端軸承內(nèi)孔→調(diào)頭磨軸承內(nèi)孔→精車(chē)內(nèi)端面→調(diào)頭精車(chē)內(nèi)端面→磨齒。0.04mm同軸度由兩次磨內(nèi)孔工序保證,其中前置工序兩次磨平面為磨內(nèi)孔工序找平基準(zhǔn)。

4 內(nèi)孔磨削加工過(guò)程

目前,磨削內(nèi)孔采用單動(dòng)卡盤(pán)裝夾,通過(guò)找正相應(yīng)基準(zhǔn)進(jìn)行加工。磨削加工如圖2所示,具體步驟為:①使用量棒及百分表找正工件齒面至公差0.05mm以內(nèi)。②使用百分表找正磨制平面至公差0.03mm以內(nèi)。③磨削軸承內(nèi)孔。④磨削過(guò)渡內(nèi)孔。⑤翻轉(zhuǎn)工件,使用百分表找正工件過(guò)渡內(nèi)孔及另一端磨制平面至公差0.03mm以內(nèi)。⑥磨削另一端軸承內(nèi)孔。

圖2 磨削加工示意

在整個(gè)磨削過(guò)程中,步驟⑤找正工件過(guò)渡內(nèi)孔及磨制平面0.03mm為保證兩軸承內(nèi)孔同軸度的關(guān)鍵過(guò)程。

5 行星輪同軸度超差分析

從人、機(jī)、料、法、環(huán)5個(gè)方面對(duì)行星輪同軸度超差進(jìn)行分析,逐一排除內(nèi)孔磨床旋轉(zhuǎn)間隙大造成工件橢圓、前置工序平面磨床加工造成兩平面不平行兩方面原因,并對(duì)存在隱患的要求找正端面及內(nèi)孔0.03mm公差存在不可避免誤差進(jìn)行重點(diǎn)分析。

5.1 極限找正誤差理論分析

對(duì)工藝要求的端面及內(nèi)孔0.03mm找正公差進(jìn)行理論極限驗(yàn)證。

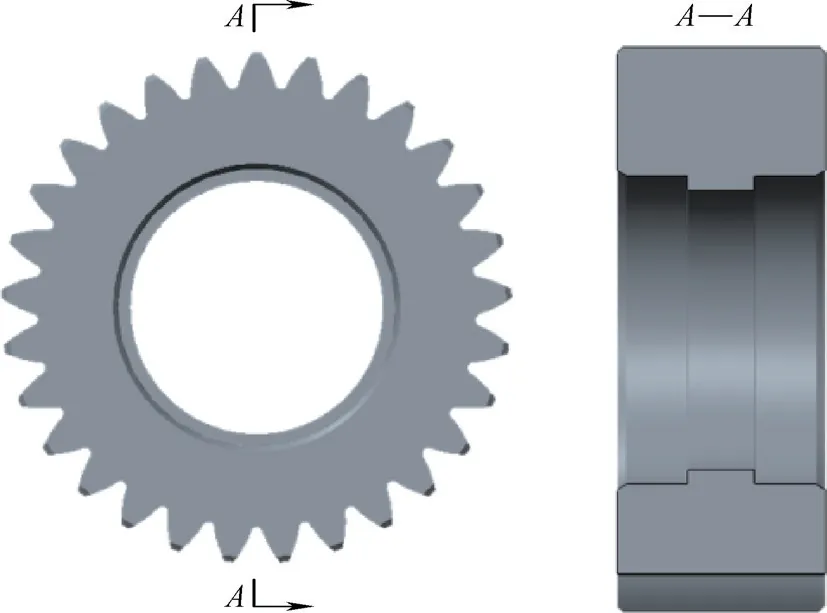

內(nèi)孔極限找正如圖3所示。在工件磨制兩平面絕對(duì)平行的前提下,第一端平面找正時(shí),在工件中部位置φ155mm處按照最大公差0.03mm找正,磨削內(nèi)孔后則第一側(cè)內(nèi)孔與平面垂線傾斜角度α1=arctan(0.03÷155)=0.01109°。

圖3 內(nèi)孔極限找正示意

翻轉(zhuǎn)工件,按照與第一端平面相反位置找正第二端平面。磨削內(nèi)孔后,則第二側(cè)內(nèi)孔與平面垂線傾斜角度α2=a r c t a n(0.03÷155)=0.01109°。因兩孔傾斜方向相反,則兩孔相對(duì)傾斜角度α=α1+α2=0.02218°,此時(shí)計(jì)算兩孔同軸度x=81×tanα=0.03136(mm)。

如第二端內(nèi)孔找正0.03mm,則此時(shí)理論最大同軸度為0.03136+0.03=0.06136(mm),遠(yuǎn)超圖樣要求的0.04mm。

5.2 極限找正誤差實(shí)際驗(yàn)證

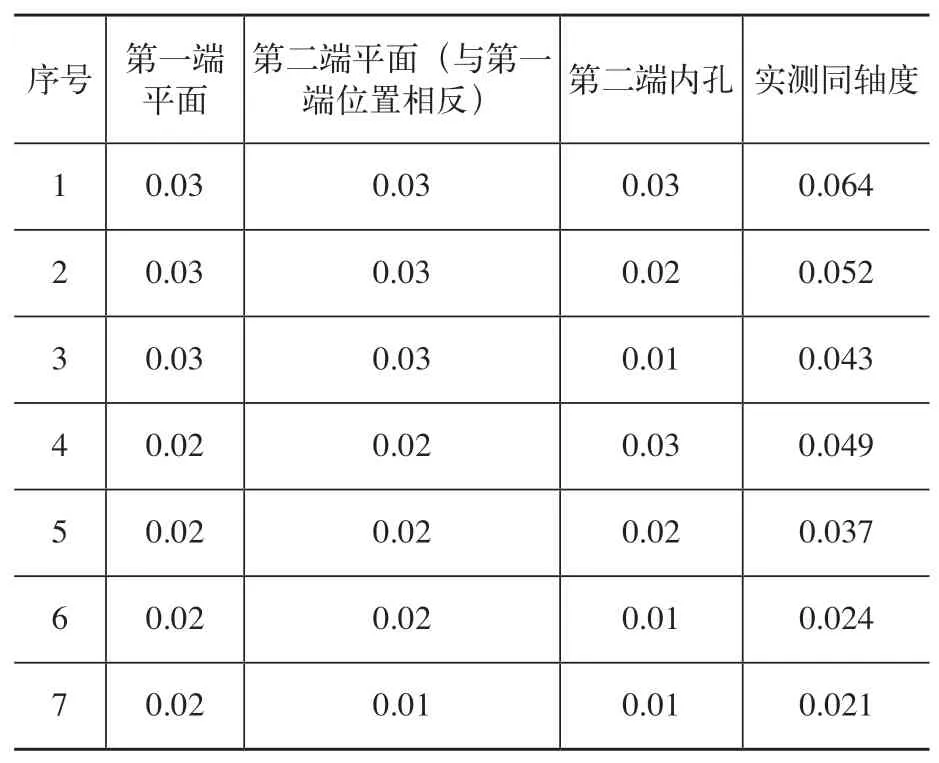

為驗(yàn)證按照工藝極限找正對(duì)工件使用存在影響,記錄不同找正精度工件使用三坐標(biāo)實(shí)際驗(yàn)證工件同軸度的情況,不同找正精度對(duì)應(yīng)的同軸度見(jiàn)表1。

表1 不同找正精度對(duì)應(yīng)的同軸度 (單位:mm)

從實(shí)測(cè)同軸度可以看出,隨著找正精度的提升,實(shí)測(cè)同軸度也隨之提升,可以判定要求找正端面及內(nèi)孔0.03mm公差存在不可避免的誤差是造成同軸度超差的主要原因。

6 解決行星輪同軸度超差問(wèn)題的對(duì)策

為保證同軸度0.04mm,最直接的措施是將工藝要求找正公差0.03mm提升為0.02mm,但目前工件使用單動(dòng)卡盤(pán)裝夾,內(nèi)孔與平面各使用兩塊百分表找正(見(jiàn)圖4),實(shí)際找正難度大,提升找正精度將大大降低加工效率。

圖4 找正

由于磨削內(nèi)孔工藝效率低,且加工難度大,所以需要優(yōu)化工藝,以車(chē)代磨,使用車(chē)床一次裝夾加工,提升產(chǎn)品質(zhì)量及加工效率,其優(yōu)點(diǎn)為:①減少二次找正,消除找正誤差。②可取消前置找正基準(zhǔn)磨平面工序。③徑向進(jìn)給變?yōu)檩S向進(jìn)給,提高了加工效率。

6.1 車(chē)削方案

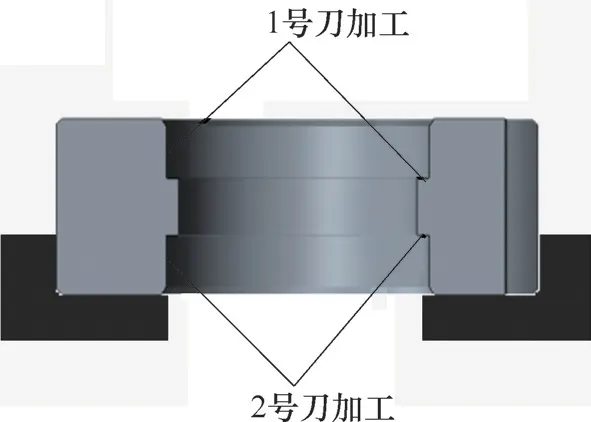

車(chē)削方案如圖5所示,利用數(shù)控立式車(chē)床液壓卡盤(pán)靠平工件端面并夾緊工件齒部,使用1號(hào)刀進(jìn)行上部軸承內(nèi)孔及端面的加工,使用2號(hào)刀進(jìn)行下部軸承內(nèi)孔及端面的加工,保證一次裝夾實(shí)現(xiàn)各部位全部加工。

圖5 車(chē)削方案示意

6.2 刀具

上部加工選用95°主偏角內(nèi)孔車(chē)刀,下部加工自制95°主偏角內(nèi)勾車(chē)刀(見(jiàn)圖6)。為提升齒面硬度,工件采用整體滲碳淬火工藝,硬度達(dá)60HRC,故選用高強(qiáng)度的CBN刀片進(jìn)行上下部加工。

圖6 95°主偏角內(nèi)勾車(chē)刀

7 結(jié)束語(yǔ)

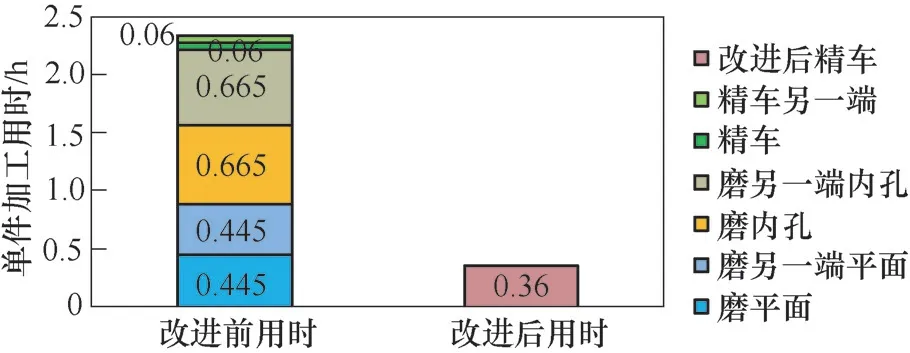

針對(duì)行星輪同軸度超差問(wèn)題進(jìn)行原因分析并采取相應(yīng)的對(duì)策,通過(guò)批量加工驗(yàn)證對(duì)策的正確性和有效性,對(duì)后續(xù)加工的1260件工件的同軸度精度全部采用三坐標(biāo)檢測(cè),結(jié)果如圖7所示,可以看出合格率達(dá)100%。實(shí)際解決了兩端軸承內(nèi)孔的同軸度超差問(wèn)題,達(dá)到了預(yù)期目標(biāo)。同時(shí)將原工藝“磨一端平面→調(diào)頭磨平面→磨一端軸承內(nèi)孔→調(diào)頭磨軸承內(nèi)孔→精車(chē)內(nèi)端面→調(diào)頭精車(chē)內(nèi)端面”的6道工序合并為1道精車(chē)工序,大幅減少了裝夾和找正的輔助時(shí)間。工藝改進(jìn)前后加工用時(shí)對(duì)比如圖8所示,可見(jiàn)加工效率提升650%,取得了很好的經(jīng)濟(jì)效益。

圖7 行星輪同軸度檢測(cè)結(jié)果

圖8 工藝改進(jìn)前后加工用時(shí)對(duì)比