硫酸鈣晶須在胎面膠中的應(yīng)用性能研究

王雷雷 王麗靜 鄭方遠(yuǎn) 解希銘

(中國(guó)石油化工股份有限公司北京化工研究院,北京 102500)

近年來,隨著社會(huì)的發(fā)展,綠色環(huán)保成為未來發(fā)展趨勢(shì),在輪胎工業(yè)中綠色輪胎由于具有低滾動(dòng)阻力、節(jié)油環(huán)保的特點(diǎn)而備受關(guān)注。隨著全球范圍內(nèi)越來越多的國(guó)家實(shí)施輪胎標(biāo)簽法規(guī),對(duì)輪胎滾動(dòng)阻力和抗?jié)窕缘牡燃?jí)要求越來越高,因此研究如何降低輪胎滾動(dòng)阻力,提高抗?jié)窕詫?duì)中國(guó)輪胎工業(yè)綠色升級(jí)具有重要意義。硫酸鈣晶須作為無機(jī)填料,具有大長(zhǎng)徑比、良好的韌性、耐磨性、耐熱老化性等特點(diǎn),可以賦予復(fù)合材料更理想的綜合物理機(jī)械性能和加工性能[1]。硫酸鈣晶須除了可以增強(qiáng)橡膠基復(fù)合材料性能外,還可以應(yīng)用于研究橡膠的物理機(jī)械性能、耐老化性能等[2],在動(dòng)態(tài)力學(xué)方面的性能尚未發(fā)現(xiàn)。該文采用硫酸鈣晶須替代部分白炭黑,研究了硫酸鈣晶須不同替代量對(duì)復(fù)合材料性能的影響。

1 實(shí)驗(yàn)部分

1.1 原料

溶聚丁苯橡膠:型號(hào)為2636,中國(guó)石化燕山分公司產(chǎn)品;順丁橡膠:型號(hào)為BR9000,中國(guó)石化茂名分公司產(chǎn)品;硫酸鈣晶須:江蘇新源礦業(yè)有限責(zé)任公司產(chǎn)品;8#參比炭黑:天津億博瑞化工有限公司;白炭黑1165MP:青島羅地亞公司產(chǎn)品;氧化鋅、硬脂酸及其他助劑均為市售級(jí)工業(yè)產(chǎn)品。

1.2 配方

實(shí)驗(yàn)配方(質(zhì)量分?jǐn)?shù)):SSBR2636103,BR900025,8#炭黑 5,白炭黑1165MP變量,硫酸鈣晶須變量(白炭黑和硫酸鈣晶須共77份,硫酸鈣晶須替代白炭黑份數(shù)分別為0, 5, 10, 15, 20),S 1.4,促D 1.7,促TBBS 1.9,其他助劑27.3。

1.3 試樣制備

采用兩段混煉工藝,一段物料為SSBR2636、BR9000、8#炭黑、白炭黑1165MP、硫酸鈣晶須和其他助劑。二段物料為S、促D和促TBBS。

硫化膠制備:硫化溫度為160℃,壓力15 MPa,硫化時(shí)間根據(jù)無轉(zhuǎn)子硫化儀測(cè)得的正硫化時(shí)間tc90確定。

1.4 性能測(cè)試

該工作對(duì)硫酸鈣晶須替代部分白炭黑制備的復(fù)合材料混煉膠和硫化膠進(jìn)行了加工性能和應(yīng)用性能測(cè)試,具體測(cè)試項(xiàng)目及測(cè)試方法如下:1)密煉性能。根據(jù)密煉機(jī)混煉過程中膠料的溫升情況以及功率隨時(shí)間的變化趨勢(shì)來評(píng)價(jià)橡膠復(fù)合材料的密煉加工性能。2)門尼黏度。按GB/T 1232.1-2016,在臺(tái)灣高鐵檢測(cè)儀器有限公司生產(chǎn)的GT-7080-S2型門尼黏度計(jì)上進(jìn)行測(cè)試,測(cè)試條件為ML(1+4)100℃,其中M代表門尼,L代表使用大轉(zhuǎn)子測(cè)試,預(yù)熱時(shí)間為1min,轉(zhuǎn)動(dòng)時(shí)間為4min,試驗(yàn)溫度為100℃。3)Payne效應(yīng)。采用美國(guó)某公司的橡膠加工分析儀RPA2000對(duì)混煉膠進(jìn)行應(yīng)變掃描。應(yīng)變范圍0.7%~100%,頻率1 Hz,溫度60 ℃。4)硫化特性。按GB/T 16584-1996標(biāo)準(zhǔn)采用無轉(zhuǎn)子硫化儀(GT-M2000-A型),測(cè)定,測(cè)試溫度160 ℃。5)力學(xué)性能。采用日本島津AG-20KNG型電子拉力機(jī)測(cè)試,按照GB/T 528-2009測(cè)試膠料拉伸應(yīng)力應(yīng)變性能,按照GB/T 531.1-2008 測(cè)試邵爾A 硬度。6)動(dòng)態(tài)力學(xué)性能。溫度掃描在某公司 500 N動(dòng)態(tài)熱機(jī)械分析儀上進(jìn)行,采用拉伸夾具,測(cè)試頻率為11 Hz、溫度范圍:-80 ℃~80 ℃,升溫速率3 ℃/min,靜態(tài)應(yīng)變1%,動(dòng)態(tài)應(yīng)變0.25%。7)DIN磨耗。按照國(guó)標(biāo)《GB/T 9867-2008 硫化橡膠耐磨性能的測(cè)定(旋轉(zhuǎn)輥筒式磨耗機(jī)法)》規(guī)定,采用DIN磨耗儀測(cè)試(GT-7012-D),測(cè)量硫化橡膠的相對(duì)體積磨耗量。

2 結(jié)果與討論

2.1 密煉性能

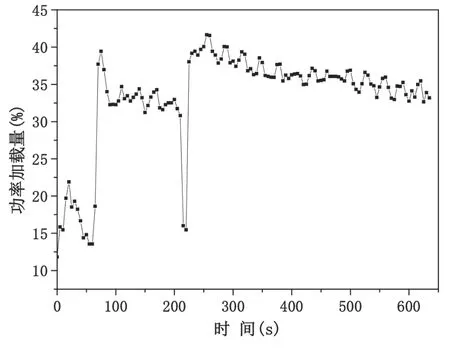

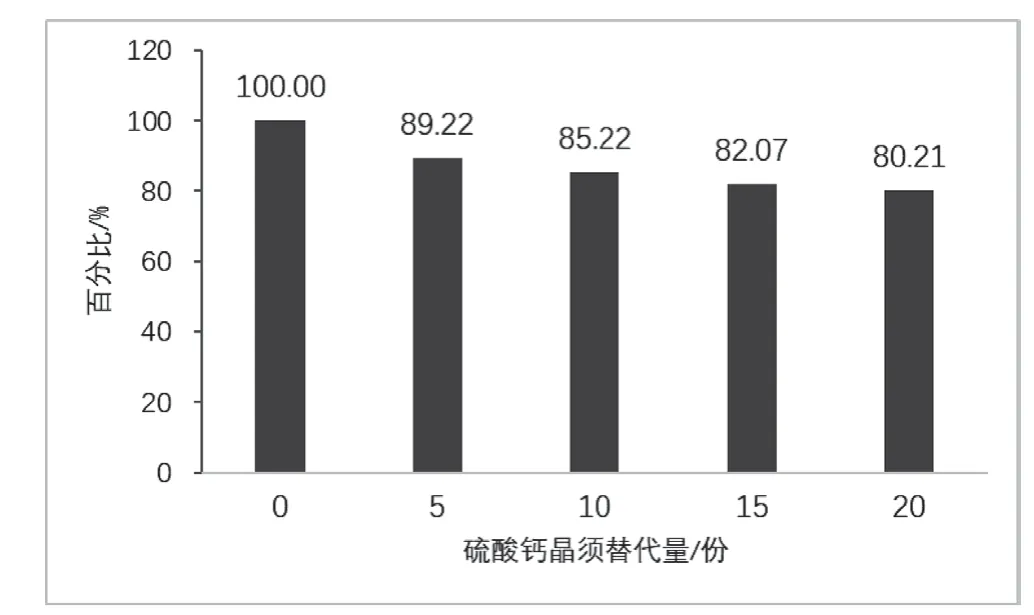

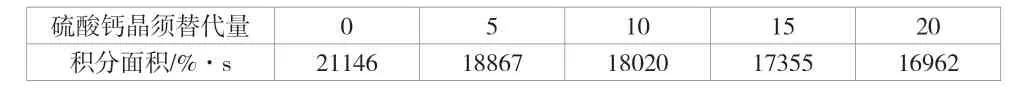

橡膠復(fù)合材料在密煉機(jī)中混煉(一段混煉)時(shí)的功率-時(shí)間曲線示意圖如圖1所示。投填料后壓砣下壓,功率曲線很快升起,說明此時(shí)膠料處于最佳黏度狀態(tài)。表1是對(duì)密煉功率-時(shí)間曲線進(jìn)行積分得到的面積值,其大小代表了密煉過程消耗的功率相對(duì)大小,將其進(jìn)行歸一化處理得到百分比圖2。從表1和圖2中可以看出,隨著硫酸鈣晶須替代量的增大,密煉消耗的功率逐漸降低。替代20份時(shí)功率消耗能夠降低約20%,這是因?yàn)榱蛩徕}晶須是微米級(jí)尺寸,聚集效應(yīng)相對(duì)較弱,在橡膠基體中易分散,消耗的功率較少。

圖1 密煉功率-時(shí)間曲線示意圖

圖2 不同硫酸鈣晶須替代量復(fù)合材料功率-時(shí)間曲線積分面積百分圖

表1 不同硫酸鈣晶須替代量復(fù)合材料功率-時(shí)間曲線積分面積

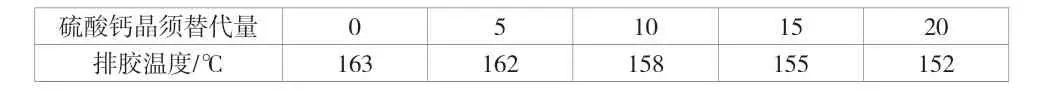

橡膠復(fù)合材料在密煉機(jī)中混煉(一段混煉)的排膠溫度如表2所示。從表2中可以看出,隨著硫酸鈣晶須替代量的增大,排膠溫度逐漸降低,密煉消耗的功率逐漸降低,密煉過程生熱降低,導(dǎo)致溫升降低。

表2 硫酸鈣晶須替代量對(duì)復(fù)合材料排膠溫度的影響

2.2 門尼黏度

門尼黏度可以表征膠料的加工性能。膠料的門尼黏度大,塑性差,膠料不易混煉均勻,加工性能差。硫酸鈣晶須替代量對(duì)復(fù)合材料的門尼黏度的影響如表3所示。

從表3可以看出,隨著硫酸鈣晶須替代量的增大,復(fù)合材料混煉膠的門尼黏度逐步減小,說明硫酸鈣晶須的加入能夠提升復(fù)合材料的加工性能。這是因?yàn)榱蛩徕}晶須是微米級(jí)尺寸,所以在同等份數(shù)下,補(bǔ)強(qiáng)體系的總比表面積是減小的,對(duì)橡膠復(fù)合材料的補(bǔ)強(qiáng)作用減弱,所以混煉膠門尼黏度減小。

表3 硫酸鈣晶須替代量對(duì)復(fù)合材料門尼黏度的影響

2.3 Payne效應(yīng)

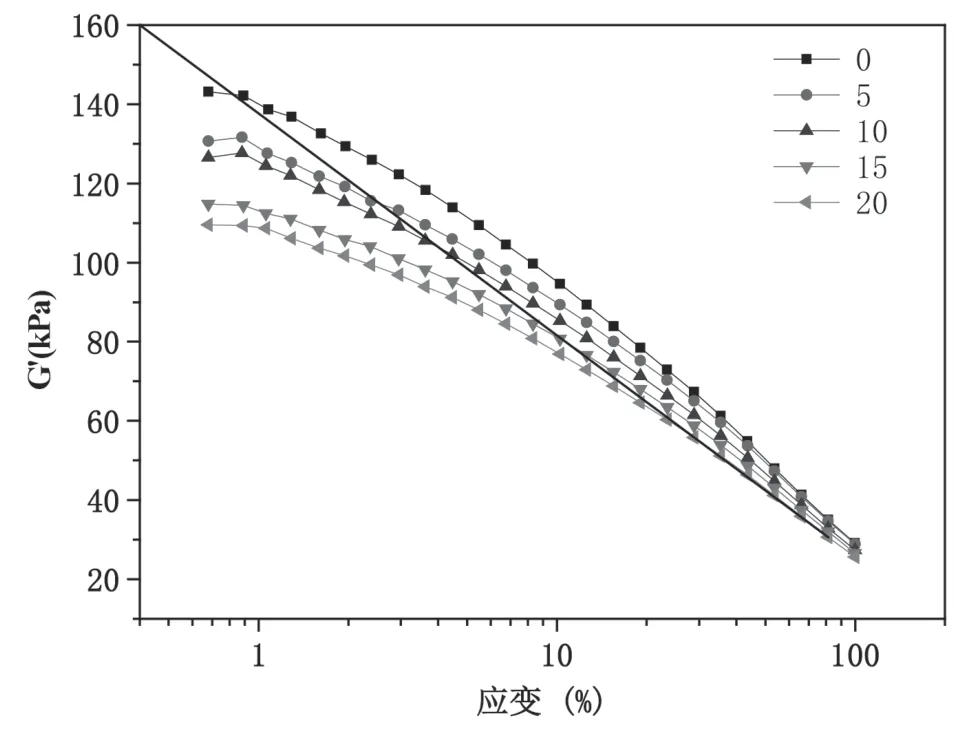

在較小應(yīng)變下,橡膠復(fù)合材料的儲(chǔ)能模量隨著應(yīng)變的增加變化很小,當(dāng)應(yīng)變達(dá)到一定值后,儲(chǔ)能模量急劇下降,填充橡膠在連續(xù)的增加應(yīng)變作用下表現(xiàn)出的這種非線性行為被稱作Payne效應(yīng)。Payne效應(yīng)揭示了填料在橡膠基體中的分散情況及填料與基體,填料與填料之間的相互作用。通常將在小應(yīng)變下儲(chǔ)能模量記為G0′,高應(yīng)變下的模量記為G∞′,以ΔG′(G0′-G∞′)值表征Payne效應(yīng)的程度,即填料的聚集程度。ΔG′越大,Payne效應(yīng)越明顯[3]。

硫酸鈣晶須替代量對(duì)復(fù)合材料的Payne效應(yīng)的影響如圖3和表4所示。從圖3和表4可以看出,隨著硫酸鈣晶須用量的增加,復(fù)合材料的Payne效應(yīng)逐漸減弱,說明填料在橡膠基體中的分散性變好。這是因?yàn)榱蛩徕}晶須是微米級(jí)尺寸,在橡膠基體中容易分散,所以Payne效應(yīng)減小。

圖3 不同硫酸鈣晶須替代量的混煉膠G′-應(yīng)變曲線

表4 不同硫酸鈣晶須替代量的混煉膠的ΔG′

2.4 硫化特性

硫酸鈣晶須替代量對(duì)復(fù)合材料的硫化特性的影響如表5所示。

復(fù)合材料的ts1表征混煉膠的焦燒時(shí)間,ts1越大越能提高混煉膠的加工安全性。從表5可以看出,隨著硫酸鈣晶須替代量的增大,混煉膠的焦燒時(shí)間延長(zhǎng),說明硫酸鈣晶須能夠延長(zhǎng)混煉膠的焦燒時(shí)間。復(fù)合材料的(tc90-tc10)值可以用來表征熱硫化階段的硫化速度,(tc90-tc10)值越小硫化膠的硫化速度越快,從表5可以看出,硫酸鈣晶須對(duì)硫化速度的影響較小。(MH-ML)值隨硫酸鈣晶須用量的增大而減小,這是因?yàn)榱蛩徕}晶須表面有少量羥基[4],能夠吸附硫化促進(jìn)劑,對(duì)硫化體系有抑制作用,所以交聯(lián)網(wǎng)絡(luò)密度隨硫酸鈣晶須替代量的增大而逐漸減少,(MH-ML)值減小。

表5 硫酸鈣晶須替代量對(duì)復(fù)合材料硫化特性的影響

2.5 物理性能

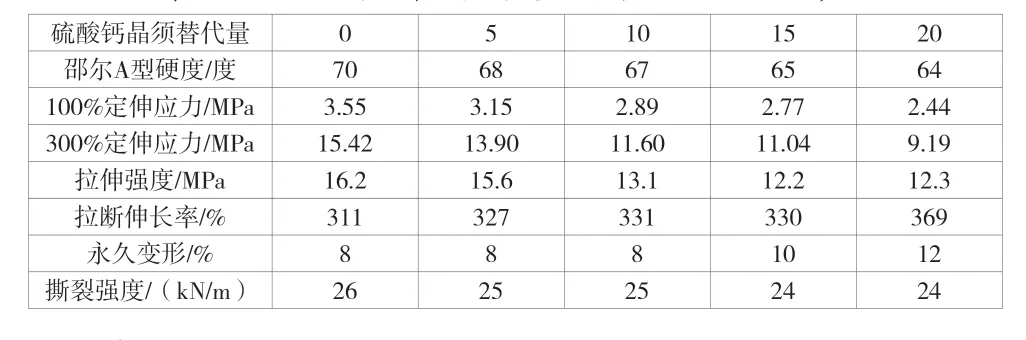

硫酸鈣晶須替代量對(duì)復(fù)合材料的物理性能的影響如表6所示。

從表6中可以看出,隨著硫酸鈣晶須替代量的增大,復(fù)合材料的硬度逐漸降低,定伸應(yīng)力和拉伸強(qiáng)度總體減小,拉斷伸長(zhǎng)率稍微增大,撕裂強(qiáng)度減小。這因?yàn)榱蛩徕}晶須是微米級(jí)尺寸,在同等份數(shù)下,補(bǔ)強(qiáng)體系的總比表面積減小,且微米級(jí)尺寸較難滲進(jìn)橡膠分子鏈之間,對(duì)橡膠的補(bǔ)強(qiáng)作用減弱。同時(shí),硫化特性中(MH-ML)值也能說明力學(xué)性能的變化,(MH-ML)值隨硫酸鈣晶須替代量的增大而減小,說明硫化膠的交聯(lián)網(wǎng)絡(luò)密度逐漸降低,因此強(qiáng)度下降,拉斷伸長(zhǎng)率變大。

表6 硫酸鈣晶須替代量對(duì)復(fù)合材料的物理性能的影響

2.6 磨耗性能

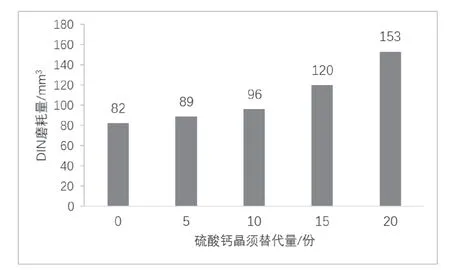

硫酸鈣晶須替代量對(duì)復(fù)合材料的磨耗性能的影響如圖4所示。

從圖4可以看出,復(fù)合材料的DIN磨耗量隨硫酸鈣晶須替代量的增大逐漸增大,說明復(fù)合材料的耐磨性逐漸變差,這是因?yàn)榱蛩徕}晶須與橡膠的結(jié)合力差,所以在摩擦試驗(yàn)時(shí)硫酸鈣晶須易脫落。

圖4 不同硫酸鈣晶須替代量的硫化膠的DIN磨耗量

2.7 動(dòng)態(tài)力學(xué)性能

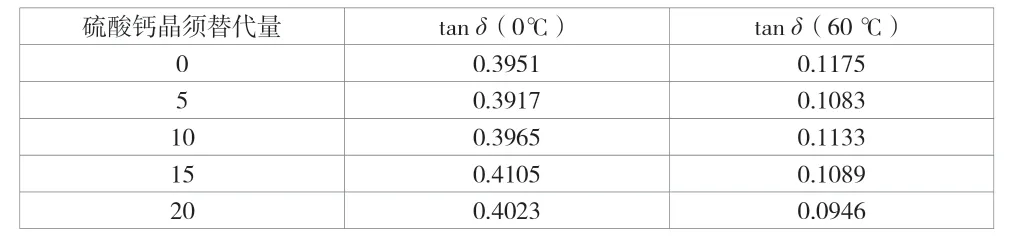

抗?jié)窕阅苡脕砗饬科囀褂眠^程中的行駛安全性,尤其在濕滑路面條件下的行駛安全的關(guān)鍵指標(biāo)。從黏彈性的角度來講,0℃的損耗因子 tanδ值可以很好地表征材料的抗?jié)窕阅堋?/p>

在汽車運(yùn)行過程中,除了高速行駛中的空氣阻力,在一般情況下,輪胎的滾動(dòng)阻力會(huì)占到整車行駛阻力的1/3左右,而當(dāng)輪胎的滾動(dòng)阻力降低10%,則汽車的燃油消耗就可以降低1%~2%。輪胎每運(yùn)轉(zhuǎn)一圈,就將承受一次變形,由于填充橡膠中填料之間以及填料與橡膠之間的內(nèi)摩擦作用產(chǎn)生了黏彈滯后損失會(huì)以熱能的形式被耗散,由此轉(zhuǎn)化為輪胎的滾動(dòng)阻力,因此改善輪胎材料的黏彈性能是降低其滾動(dòng)阻力的一種有效途徑。從黏彈性的角度來講,60℃的損耗因子 tanδ值可以很好地對(duì)材料的抗?jié)窕阅苓M(jìn)行表征。

硫酸鈣晶須替代量對(duì)膠料的動(dòng)態(tài)力學(xué)性能的影響如表7和圖5所示。從表7和圖5可以看出,隨著硫酸鈣晶須替代量的增大,復(fù)合材料的抗?jié)窕猿侍嵘内厔?shì),但總體變化不大,復(fù)合材料的滾動(dòng)阻力總體降低,加入20份硫酸鈣晶須時(shí)滾動(dòng)阻力降低了19%,說明硫酸鈣晶須能夠降低復(fù)合材料的滾動(dòng)阻力,對(duì)復(fù)合材料的抗?jié)窕杂绊懖淮蟆?/p>

表7 硫化膠的tan δ(0 ℃)和tan δ(60 ℃)值

圖5 硫化膠的tan δ(0 ℃)、tan δ(60 ℃)百分圖

3 結(jié)論

硫酸鈣晶須部分替代白炭黑應(yīng)用于胎面復(fù)合材料中,復(fù)合材料的加工性能和應(yīng)用性能產(chǎn)生了明顯變化,主要體現(xiàn)在以下3個(gè)方面:1)隨著硫酸鈣晶須替代量的增大,復(fù)合材料混煉膠的密煉性能提升,門尼黏度下降,加工性能提升,膠料的焦燒時(shí)間延長(zhǎng),硫化速度變化不大。2)隨著硫酸鈣晶須替代量的增大,復(fù)合材料硫化膠的硬度、定伸應(yīng)力、拉伸強(qiáng)度和撕裂強(qiáng)度降低,拉斷伸長(zhǎng)率增大,磨耗性能降低。3)隨著硫酸鈣晶須替代量的增大,復(fù)合材料硫化膠的滾動(dòng)阻力明顯降低,抗?jié)窕宰兓淮蟆?/p>