SUV白車身模態(tài)分析與優(yōu)化策略探索

陳 云 陳艷華

(奇瑞汽車股份有限公司,安徽 蕪湖 241009)

1 有限元分析模型

有限元分析是借助離散化單元來對連續(xù)的車身結(jié)構(gòu)進行結(jié)構(gòu)化分析的重要方法,通過采用節(jié)點計算的模式對不完整的曲面節(jié)點進行逐次分析,以點代面的形式對數(shù)據(jù)結(jié)果進行綜合耦合,使分析結(jié)果更加準確。由于該方法廣泛地應用于各類結(jié)構(gòu)構(gòu)件的設計和應用中,因此該單元組集體也被稱作結(jié)構(gòu)力學分析模型。在建立車身模型時,需要遵循能夠充分反映車身主要力學結(jié)構(gòu)特征和邊界約束條件的基本原則,同時還需要確保在分析正確性的基礎上不斷對模型進行優(yōu)化,該過程需要不斷進行迭代計算,進而有效地減少模型分析的煩瑣步驟。其中專業(yè)化的力學分析方法涵蓋了結(jié)構(gòu)力學以及材料力學等多種力學分析方法。在模型設計過程中主要是根據(jù)汽車結(jié)構(gòu)物件的運動和運動趨勢確定物體周圍的物件分布情況進行三維建模,繪制待定力分析圖,并根據(jù)研究對象確定分析路徑,確定模擬進程中的平動方程及轉(zhuǎn)動方程來檢驗所分析的全部力的合力和合力矩是否滿足實際汽車構(gòu)件給定物體的運動狀態(tài)。如果不滿足,則一定有遺漏或多余的性能構(gòu)件,必須重新進行分析。

因此在建立車身模型時,需要重點關注以下5個方面的探究內(nèi)容:對車身模型進行簡化、對車身模型進行網(wǎng)絡劃分、分析車身材料屬性、確定單元選擇以及對模型進行裝備和連接[1]。

該文在建立CAE的技術(shù)分析模型時,車體本身的結(jié)構(gòu)系統(tǒng)設置主要是以轎車的中心線與車體的縱向中心線的交點作為座標原點,并且沿著車體的縱向中心線指向為X軸的正方向,同時車身向右為Y軸的正方向,垂直于底甲板向上的方向為Z軸的正方向[2]。在三維模型的結(jié)構(gòu)中需要對車身的幾何模型進行簡化處理,采用三維可視化的建模方法,其流程順序依次為刪除包括小孔以及倒角等對結(jié)果有影響的幾何設計特征和參數(shù),同時對焊接件進行布爾求和的過程。采用SD實體對車身的結(jié)構(gòu)進行詳細地網(wǎng)格劃分,此時設置單元的基本尺寸為7 mm。詳細的建模過程如下。

首先,在建立模型時,采用基準尺寸為10 mm的QUASD4來對SHELL單元進行劃分,而在部分小尺寸模型上則采用尺寸為3 mm的QUASD4進行劃分,對于車身模型的非關鍵區(qū)域,將TRIA3單元應用于幾何過渡區(qū),代替一些精密材料,但是在整個模型的建立過程中,需要確保TRIA3單元的占比不超過5%,這對于材料的制作工藝和工法有極高的要求。

其次,在模型建立過程中,可以選擇用方孔來代替孔徑為6 mm~10 mm的區(qū)域,而對于直徑超過10 mm的孔徑,則需要保留下來,且孔周圍2圈需要保留偶數(shù)單元[3],其他不重要的小型孔徑則可以忽略不計。

再次,在進行車身模型的翻邊時,需要至少劃分2排網(wǎng)格,對于直徑超過3 mm的圓角可以予以保留,在需要聯(lián)合的部位,采用螺栓將其連接起來。

最后,在焊點時,應用CWELD單元,其方向需要和連接殼單元的向量保持一致,焊縫需要借助CQUAD4以及CTRIA3進行模擬,對多個角度、不同方向的局部應力情況進行考察,采用節(jié)點重合的方法選擇性地進行節(jié)點重合,確保車身模型的網(wǎng)絡保持幾何匹配[4]。

在實際的模態(tài)分析實驗進程中,將大面積的矩形狀測試樣板固定在支架上,支架的位置布局主要固定在振動測試臺中,根據(jù)掃頻激勵的波動方法通過支架將性能參數(shù)傳遞給板狀試樣,并根據(jù)試樣的采集數(shù)據(jù)探測到采樣曲線后對其進行定量分析,有效地確定減震百分比以及阻尼因子數(shù)據(jù)。其中這2項性能參數(shù)也是考察減振性能的關鍵。

對車身所提供的數(shù)字模型進行分析后,確定白車身在攜帶玻璃的情況下其有限元模型單元共有547251個,節(jié)點有569239個。

2 模態(tài)分析

模態(tài)分析主要是一種研究系統(tǒng)振動特性的基本分析方法,在實際的應用中可以區(qū)分為解析模態(tài)分析以及試驗模態(tài)分析2種方法。該文的分析進程中對2種方法都進行了設計。解析法是根據(jù)汽車車型結(jié)構(gòu)的幾何形狀、邊界條件和材料特征,并利用質(zhì)量矩陣、剛度矩陣以及阻尼矩陣來表示結(jié)構(gòu)的質(zhì)量分布和剛度分布,進而有效地確定系統(tǒng)的參數(shù)模型(固有頻率、阻尼系數(shù)和模態(tài)振型)。同時結(jié)合實驗法能夠有效地確定CAE中模擬的參數(shù)結(jié)果,在對數(shù)據(jù)進行處理時可以將得到的數(shù)據(jù)轉(zhuǎn)換成頻響函數(shù),即作為頻率函數(shù)的輸出輸入之比。

無阻尼模態(tài)分析的方法是模態(tài)分析中經(jīng)典的特征值求解理論,其動力學問題的求解方程如公式(1)所示。

式中:[M]{x″}為質(zhì)量矩陣,[K]{x′}為整個系統(tǒng)的剛度伴隨矩陣;{0}為平衡矩陣的數(shù)值解析結(jié)果。

因此,根據(jù)振動理論的相關內(nèi)容可知,任何彈性體的自由振動過程都可以被分解成一些簡單的簡諧振動的疊加過程,此時位移的變化為正弦函數(shù),如公式(2)所示。

式中:x為水平方向位移變化點;X為振幅;t為時間,s。

將公式(2)帶入公式(1)中進行求解得到公式(3)。

式中:[K]為剛度值,[M]為質(zhì)量值,{x}為矩陣值。

求解該方程的特征方程情況,即可得到相應的特征值和特征向量值。由于ω為特征向量的特征值ωi對應的頻軸率,因此模態(tài)分析的過程本質(zhì)上就是對特征值以及特征向量的求解,因此也被稱為模態(tài)提取過程[5]。

對于汽車來說,在制造汽車時,其各個系統(tǒng)處于相互關聯(lián)的工作狀態(tài),因此對汽車車身的模態(tài)規(guī)劃就是指對各個系統(tǒng)的頻率范圍進行界定的過程,需要有效地避免因各系統(tǒng)振動頻率一致而導致車身穩(wěn)定性下降,同時對各個系統(tǒng)頻率進行界定還能夠提升車身的整體剛度。車身作為駕駛?cè)撕统俗说妮d體,其穩(wěn)定性和可靠性直接關系人的感受和安全性[6]。相關研究表明,白車身的模態(tài)對于車身的貢獻率達到了60%以上,因此對白車模型進行分析就十分重要。建立的一階扭轉(zhuǎn)模態(tài)分析模型如圖1所示。

圖1 一階扭轉(zhuǎn)模態(tài)

在汽車實際行駛進程中,受到汽車本身發(fā)動機固有轉(zhuǎn)動頻率的影響以及汽車行駛路面振動頻率的激勵影響等綜合作用,汽車車身壁板容易產(chǎn)生振動現(xiàn)象,因此在振動激勵作用下極易產(chǎn)生振幅噪聲,這會對車輛的NVH性能(噪聲、振動以及聲振粗糙度)產(chǎn)生巨大的影響。同時NVH性能也是綜合衡量車輛品質(zhì)優(yōu)越程度的重要指標之一,因此采用簡便的處理方法能夠有效地減少性能參數(shù)損失。例如在車身壁板上粘貼合適的阻尼材料,阻尼材料能夠有效地將振動過程中的機械能轉(zhuǎn)化成熱能并最終消耗掉,進而有效地實現(xiàn)了車身壁板減振的目的。同時在轉(zhuǎn)化過程中也有效地降低了輻射出來的噪聲,提升了車輛運行的綜合性能。目前材料阻尼的性能測試方法主要為強迫共振法、強迫非共法以及自由振動法等方法;因此該文根據(jù)對應的參數(shù)模擬可知,模擬模型符合實際汽車模型的運行狀況。SUV汽車在行駛的過程中,需要承受來自外界和內(nèi)部多個激勵源的激勵,尤其是對于四缸機汽車來說,在其處于750 r/min時怠速下的激振主頻率為25 Hz以及50 Hz。根據(jù)上述指標,在行駛時的額定功率為183 Hz;但是當處于怠速狀態(tài)時,與白車身本身的振動低頻頻率非常接近,因此在怠速狀態(tài)時很容易產(chǎn)生車身共振,進而造成駕駛體驗,給實際的運行進程帶來影響。圖1顯示了在一階扭轉(zhuǎn)模態(tài)狀態(tài)下的振動薄弱點,可以看出,懸架下是整個車身的薄弱點。懸架的簧下質(zhì)量一般為簧上質(zhì)量的1/10,而輪胎的剛度是懸架彈簧的5~10倍,簧下質(zhì)量的固有頻率通常要超出簧上質(zhì)量的10倍,因此在實際的設計進程中,頻率的振動工況通常需要控制在2 Hz,這與人步行時的頻率基本上保持一致,因此乘坐者在車上將會有舒適的感覺。而當輪胎不平衡時也會產(chǎn)生激勵,該激勵的頻率在1 Hz以下,激振程度較低[7]。該文的研究內(nèi)容與當前SUV汽車的研究內(nèi)容做了橫向?qū)Ρ龋囋谡0赜吐访嬉缘陀?50 km/h的速度行駛時,路面的激勵頻率是不超過21 Hz的,因此汽車車身的固有頻率需要超過21 Hz。同時相關的研究結(jié)果也表明,建議將激振頻率設計在25 Hz以上,此時傳動軸導致的激勵一般會超過40 Hz,分量較小,因此對白車身的影響也不會很大。同時方向盤一階模態(tài)的振動頻率大約為80 Hz,其產(chǎn)生的橫向和縱向振動大約為35 Hz,排氣系統(tǒng)一階垂向和橫向的振動頻率大約為24 Hz,為了有效規(guī)避車廂空腔的低頻振動,需要避開第一階空腔的共鳴頻率,該類型的車行攜帶座椅后期一階頻率通常保持在50 Hz~70 Hz,而車身壁板的結(jié)構(gòu)模態(tài)需要避免與車廂運行時所產(chǎn)生的聲學模型匹配。

針對以上分析數(shù)據(jù),對于SUV白車身來說,制定了如下標準:在進行局部模態(tài)的制定時,其頻率要大于40 Hz,第一階段扭需要大于30 Hz,第一階段的彎曲程度需要大于40 Hz。通過對其進行計算和分析后發(fā)現(xiàn),當?shù)谝浑A段扭轉(zhuǎn)小于30 Hz時,無法滿足車身的設計要求。同時,D柱下的加強版也存在優(yōu)化空間,其后背門上部局部模型不夠理想,因此在對結(jié)構(gòu)進行整改時,需要對相關零件進行結(jié)構(gòu)優(yōu)化,才能有效地保證車體運行的穩(wěn)定性,減少共振現(xiàn)象的發(fā)生。

3 SUV白車身模態(tài)優(yōu)化的措施

汽車的振動是不同階段模態(tài)振動的綜合體現(xiàn)。在前幾個階段,車身的整體模態(tài)發(fā)揮重要作用。通過上述分析可知,在車身運作時,最主要的激勵來自路面對車輪的沖擊以及發(fā)動機本身的振動,因此在對汽車進行設計時,需要從避免激振頻率入手,提升車身整體舒適度并且延長車身的使用壽命。通常情況下,Trimmed Body模態(tài)相比于白車身模態(tài)將會下降大約10 Hz,而承載式車身的彎曲剛度一般要高于扭轉(zhuǎn)高度。另外,為了避免白車各個系統(tǒng)在運行時出現(xiàn)共振,在進行整車制定時需要對車型頻率進行規(guī)劃,因此在對實際車身模態(tài)進行優(yōu)化和改進時,其主要目的是加強車身的自身剛度,改變車身各個系統(tǒng)固有頻率的分布,使車身的質(zhì)量分布更加合理。在對車身進行改進時,需要從以下3個方面入手進行分析:1) 在車身連接的重要接頭處采用多層焊接等方法來提升結(jié)構(gòu)強度,從而提升整體剛度。2) 盡可能選擇靈敏度較高的零件材料,針對靈敏度較低的零件,則需要采用降低材料厚度、挖孔或者取消零件的方法;在重要零件的接頭處,需要加強焊接并且設置合理的加強筋,從而提升整體剛度。3) 對車身的傳力路線進行優(yōu)化,盡量避免出現(xiàn)應力集中的情況,同時對車身模型的應力分布進行改善。

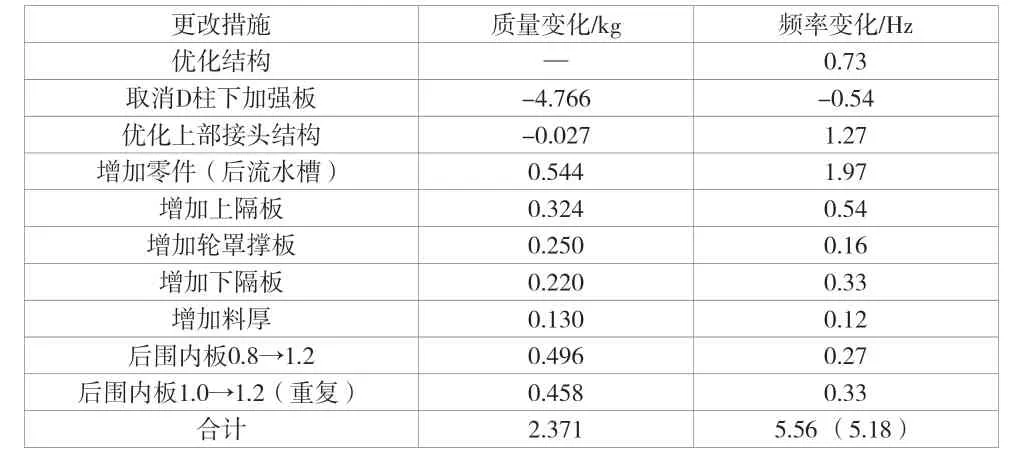

對此,該文結(jié)合實際的加工技術(shù)對結(jié)構(gòu)分析的變化區(qū)間進行了詳細探究,通過不斷調(diào)整結(jié)構(gòu)區(qū)間的頻率變化來確認結(jié)構(gòu)是否穩(wěn)定,加工方法見表1。

表1 結(jié)構(gòu)優(yōu)化方法

將現(xiàn)場測試結(jié)果與模擬結(jié)果進行對比可以發(fā)現(xiàn),不同的節(jié)點都存在因頻率變化所產(chǎn)生的結(jié)構(gòu)問題,對此該文也給出了對應的優(yōu)化方法。當振動頻率為26.67 Hz時是整車頻率變化的分界點,此時頻率區(qū)間段再次上升,需要對接頭進行優(yōu)化,保證正常的搭接關系才能充分地保證系統(tǒng)運行的穩(wěn)定性。當頻率降低時,也可以采用直接取消加強版的形式來保證整車運行的穩(wěn)定性。

同時在實際的測試過程中發(fā)現(xiàn),D柱下加強板的剛度貢獻值小于預測值,但是該加強板的質(zhì)量卻很大,因此研究人員決定取消該零件,將減少的重量放在剛度貢獻更大的零件上。通過對上接頭應力集中部分的傳力路徑進行優(yōu)化,使整個車身的模態(tài)提升了1.25 Hz。另外,通過對上接頭局部以及輪罩撐板進行優(yōu)化,并且在小隔板處施加小質(zhì)量的加強版。

除了上述方法外,在工程實踐的進程中對模態(tài)的改進還可以選擇涂覆隔振板、激光拼焊,并且投入大量質(zhì)量較輕的鋼、鋁以及塑料等。在通過對車身模態(tài)進行優(yōu)化后,可以發(fā)現(xiàn)車身后圍外板、后圍內(nèi)板、左D柱內(nèi)板、右D柱內(nèi)板、左后流水槽以及右后流水槽的板厚與之前相比有明顯下降,同時其靈敏度則有顯著提升。

另外,對于白車全局來說,合適的彎曲模態(tài)和扭轉(zhuǎn)模態(tài)具有重要的意義,因此通過對彎曲模態(tài)的結(jié)構(gòu)優(yōu)化結(jié)果和頻率變化進行綜合分析。該文通過綜合考慮表1的優(yōu)化設計方法來探討結(jié)構(gòu)質(zhì)量優(yōu)化的參數(shù)變化與頻率之間的結(jié)果對比情況,結(jié)果見表2。

表2 結(jié)構(gòu)優(yōu)化對質(zhì)量和頻率影響結(jié)果

表2中,不同的改進措施也會反作用于汽車整體質(zhì)量的變化,此時對整車的頻率變化也有一定的影響。通過分析相關性的分析數(shù)據(jù)可以得到,質(zhì)量變化與整車的頻率變化不成正比,這是由于不同位置節(jié)點在結(jié)構(gòu)性能參數(shù)中所占有的權(quán)重比例不相同,因此在探究頻率變化時,需要重點對調(diào)整部位的參數(shù)情況進行詳細探究。同時不同部位之間也會存在耦合關系,在實際的調(diào)整進程中往往會出現(xiàn)“牽一發(fā)而動全身”的效應,也會對頻率的變化產(chǎn)生影響。在綜合考慮質(zhì)量-頻率-扭轉(zhuǎn)模態(tài)的動態(tài)性能下,需要充分考證彼此的關系。當扭轉(zhuǎn)模態(tài)低于目標值、彎曲模態(tài)則高于目標值時,就不符合實際要求。因此在對扭轉(zhuǎn)模態(tài)進行優(yōu)化時,主要對尺寸、形狀以及更改節(jié)點3個方面同時入手進行優(yōu)化。

4 結(jié)語

綜上所述,該文以某SUV白色車身改進項目為例入手進行分析,通過從整車結(jié)構(gòu)入手建立有限元模型,幫助在改進設計過程中找出了影響整車模態(tài)的關鍵零部件以及模態(tài)靈敏度,同時對靈敏度較高的零件進行加固等改進優(yōu)化措施,在優(yōu)化之后,SUV白車身的自身質(zhì)量得到了降低,降低質(zhì)量達到了2.371 kg,同時一階扭轉(zhuǎn)提升了5.56 Hz,該優(yōu)化結(jié)果符合項目對白車身模態(tài)優(yōu)化的改進目標。