水工隧洞過煤層超高壓水力切割瓦斯增透技術研究

曾文平 楊文 譚其志 楊路通 翟盛銳

摘要:針對水利設施、高速公路、高速鐵路過煤層的隧道開挖工程,低透氣性煤層所帶來的不僅僅是抽采效率低、鉆孔施工量大等問題,

更嚴重制約了工程實施進度。以貴州省夾巖水利樞紐工程水打橋隧洞為研究對象,針對水工隧洞過煤層抽采周期長、瓦斯抽采濃度低、衰減快、瓦斯抽采困難等問題,提出了超高壓水力切割煤層瓦斯增透技術。研究了超高壓水力切割煤層的破巖機理,開發了超高壓煤層水力切割設備,分析了水力壓力與切割的半徑、瓦斯抽采量、瓦斯自排量及殘存瓦斯含量的關系。實踐表明:實施超高壓水力切割瓦斯增透后,該區域內的瓦斯透氣性系數提高了17.82倍,平均瓦斯抽采濃度和純量分別提高了3.50倍和4.70倍,超高壓水力切割瓦斯增透效果顯著。相關經驗可供類似工程借鑒。

關 鍵 詞:

水工隧洞; 瓦斯增透; 超高壓水力切割; 夾巖水利樞杻

中圖法分類號: TV332

文獻標志碼: A

DOI:10.16232/j.cnki.1001-4179.2021.06.020

瓦斯抽采是防治煤與瓦斯突出、瓦斯異常涌出等煤巖動力災害的主要措施[1-3],但中國大部分區域煤層具有透氣性差、滲透率低、抽采難度大且抽采效果差等特點[4-6],統計數據表明:中國95%以上的高瓦斯和突出煤層都屬于低透氣性煤層,特別針對水利設施、高速公路、高速鐵路過煤層的隧道開挖工程,低透氣性煤層所帶來的不僅僅是抽采效率低、鉆孔施工量大等問題,更嚴重制約了工程實施進度。如何提高低透氣性煤層的滲透性和瓦斯抽放效果是國內外研究的技術熱點。

水力切割是一種提高低透氣煤層滲透性和瓦斯抽采效果的有效技術。近年來,很多學者對其做了大量研究。王安虎等[7]通過地面物理模擬和井下現場試驗的方法,對切割壓力達100 MPa的高壓水力割縫技術及裝備進行了試驗研究,結果表明高壓水力切割技術能夠提高煤層透氣性;張和生等[8]將水力切割應用于擴大鉆孔有效影響半徑,發現瓦斯抽采純量為常規鉆孔的2~10倍,最大可達20倍以上;曹建軍[9]通過實驗表明采取超高壓水力割縫措施后,能獲得較好的卸壓增透效果,提高了瓦斯抽采效率;王坤[10]的研究成果表明,水力切割鉆孔的百米瓦斯自排量是非切割鉆孔的6.03倍,且瓦斯抽采量顯著提升,最大提高到13.15倍。

水力切割的原理是:借助高壓水通過鉆孔注入待治理煤層中,對煤體中的原生裂隙與弱結構面作用產生劈裂,使裂隙產生擴展、貫通和延伸,從而使得煤層的滲透性大大提高,增加煤層瓦斯的運移及滲透通道。基于以上原理,本文針對貴州省夾巖水利樞紐工程水打橋隧洞進口過煤層段,通過試驗研究利用超高壓水力切割技術增加煤層透氣性、提高瓦斯抽采的效果。

1 試驗段概況

試驗段位于貴州省夾巖水利樞紐工程水打橋隧洞進口過煤層段,水打橋隧洞全長約20 km,隧洞前段走向N81°W,后段走向NE,與六沖河近平行布置。隧洞穿越地層主要呈現峰叢洼地巖溶地貌特征,地表海拔1 300~1 750 m,最大埋深435 m。隧洞進口位于大方縣鼎新鄉南側槽谷底部戚家橋附近,距貓場鎮直線距離1.7 km。

水打橋隧洞進口段目前已經施工至K1+410樁號,掌子面揭露地層巖性為二迭系上統龍潭組(P3l)泥巖、砂巖夾煤層,現已揭露煤層10層,煤層傾向與洞向近一致,厚度在0.3~3.0 m之間,常見厚度1.0~1.5 m,均為優質無煙煤,煤的堅固性系數為0.2,煤層透氣性系數為0.004 7~0.052 1 m2/(MPa2·d),為低透氣性煤層。貴州省水利投資(集團)有限責任公司針對水打橋隧道在樁號K1+410處發生的瓦斯突出現象,于2018年委托華北科技學院對水打橋隧洞待穿越的6中煤層進行平行的煤與瓦斯突出鑒定工作,經過鑒定確定6中煤層為具有煤與瓦斯突出危險的煤層。

2 超高壓水力煤層切割試驗

2.1 技術原理

超高壓水主要通過拉應力對煤體進行脆性破壞,即在高壓水力的作用下,煤體主要表現為徑向裂紋、錐狀裂紋和橫向裂紋的擴展。煤在超高壓水力沖擊下在打擊區正下方將產生最大剪應力,其周邊也將產生拉應力。由于煤體的抗拉強度比自身抗壓強度小十幾倍,抗剪強度比自身抗壓強度小2倍以上,即使沖擊壓力達不到煤體的抗壓強度,但拉應力和剪應力分別超過巖石抗拉強度和抗剪強度時,也會導致巖石中形成裂隙。這些裂隙形成交匯后,在超高壓水楔的作用下裂隙尖端產生拉應力集中,使得裂隙迅速發展擴大,致使巖石破碎[7,11-12]。

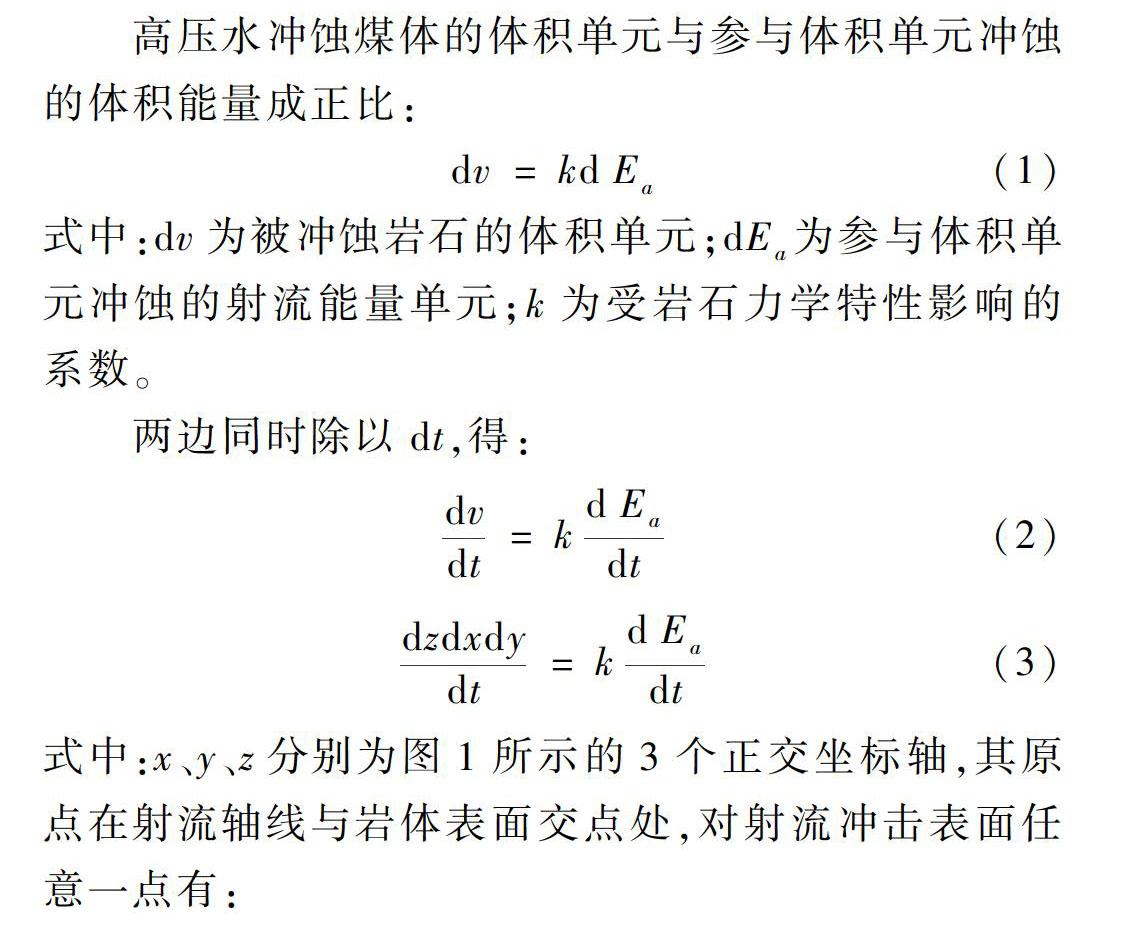

高壓水沖蝕煤體的體積單元與參與體積單元沖蝕的體積能量成正比:

dv=kdEa(1)

式中:dv為被沖蝕巖石的體積單元;dEa為參與體積單元沖蝕的射流能量單元;k為受巖石力學特性影響的系數。

兩邊同時除以dt,得:

dvdt=kdEadt(2)

dzdxdydt=kdEadt(3)

式中:x、y、z分別為圖1所示的3個正交坐標軸,其原點在射流軸線與巖體表面交點處,對射流沖擊表面任意一點有:

dzdt=kdEadxdydt(4)

可以假設一個與射流截面內部能量分布相關的函數φj=dEjdxdydt,實際曲線可以通過假設其對稱性與射流軸線來得到。首先假設在xy平面上的等能線是以射流軸線為中心的圓周線,從而可以知道該函數有以下特征:

① 在xy平面上,φj相等則距射流軸線長度相同;

② 在射流邊界上φj=0,在射流軸線上φj的值最大。

根據以上特征,可以假設φj的形狀為錐形,得到任意點處的φjφmax。

φjφmax=rj-rr(5)

式中:rj為射流半徑,mm;r為斜點距射流軸線的距離,mm。

考慮到經過超高壓水射流橫斷面的積分與該斷面處的射流動能相等,可得到:

∫AφjdA=∫Aφmaxrj-rrjdA=12mav2j(6)

式中:ma為質量,kg;vj為射流速度,m/s;A為斷面面積,m2。

在射流任意截面上,距射流軸心距離為r處取一圓環:

dA=2πdr(7)

代入式(6)則

∫rj0φmaxrj-rrj2πrdr=12mav2j(8)

積分計算可得:

φmax=3mav2j2πr2j(9)

于是有:

dzdt=kφj=krj-rrjφmax=k3mav2jrj-r2πr3j(10)

從式(10)可以看出,通過水射流的流量、速度、直徑和巖石的力學特性,即可確定水射流沖蝕巖石的沖蝕率,從而為進一步確定高壓水力割縫壓力、流量和切割時間提供參考。

2.2 超高壓水力切割設備

超高壓大流量水力切割一體化技術設備主要由防爆開關、水箱、 高壓泵、高壓軟管、壓力控制器、泄壓閥、高壓螺旋接頭、鉆機、高壓密封鉆桿、鉆頭及切割頭等組成。超高壓水力切割系統結構及工作示意如圖2所示。該系統水射流切割壓力可達100 MPa,耗水量為125 L/min,最大切割深度可達2 m。

高壓水供給系統主要由高壓清水泵、水箱,高壓供水管路、壓力控制器等組成。

高壓清水泵規格型號為BQW125/100型,設備流量125 L/min,壓力100 MPa,曲軸轉速650 r/min,電機功率250 kW,轉速1 490 r/min,泵組總重量4 150 kg。

該設備優點介紹如下:

(1) 水力切割壓力可達100 MPa,切割壓力大、工作效率高,對于所有硬度的煤層均能實現順利切割,煤層適用范圍不受煤層硬度的限制。

(2) 設備結構設計巧妙,尤其在切割頭的結構設計中表現突出,能夠達到低壓水供鉆孔鉆進、高壓水供鉆孔切割的要求,這在根本上滿足了鉆孔施工與鉆孔切割對不同水力壓力的需求。

(3) 整套設備的高壓水供給系統、鉆桿及切割系統最大耐水壓高達300 MPa,完全滿足水力割縫的安全需求。

3 試驗效果分析

3.1 注水壓力與鉆孔布置

本次試驗選取貴州省夾巖水利樞紐及黔西北供水工程北干1標水打橋隧洞進口K1+420未采取瓦斯治理段,開展切割增透效果試驗研究,設計施工2組鉆孔,共2個切割鉆孔,如圖3所示。該組鉆孔主要通過考察出水鉆孔與鉆割鉆孔的間距確定切割孔的半徑大小,具體布置參數如表1所列。

在對6中煤層切割鉆孔進行水力切割的過程中,通過對不同切割壓力下的切割效果進行對比,總結確定了合理的水力切割壓力,依據如下。

首先,應用55 MP水壓對煤層進行了水力切割。在該水壓條件下,切割過程中鉆縫內流出來的水稍有渾濁,但伴隨的煤渣較少,切割效果不明顯,鉆孔排水排渣效果如圖4所示。

其次,由于55 MPa水壓對煤層切割效果不明顯,調節應用75 MPa水壓對煤層進行水力切割。在該水壓條件下,切割過程中鉆縫內流出來的水明顯渾濁,伴隨的排出的煤渣較多,切割排渣效果顯著,此時的鉆孔排水排渣效果如圖5所示。

為了加快切割速度,提高切割效率,將切割水壓調節至98 MPa進行切割試驗,切割初期效果如圖6所示。

在98 MPa的切割壓力下鉆縫內的煤渣排泄量非常大、含煤粉的濃度非常高,接近稠糊狀。但是,由于高壓切割下煤粉量較大,超出了鉆孔排除量的范圍,導致在此切割壓力下,鉆縫內存留的煤粉逐漸增多,尤其是在切割3 min后,鉆機運轉明顯吃力,鉆孔出水量和排渣量隨之減少。為防止出現抱鉆現象的發生,立即降低切割水壓至十幾兆帕,沖刷鉆縫內的煤粉量。

由此可見,雖然在98 MPa的水壓下切割煤層的速度會非常快,但同時帶來煤粉的產生量大大增加,鉆孔排渣速度跟不上煤粉的產生速度,極易發生鉆縫內煤粉抱鉆情況。

綜合以上不同切割壓力的切割效果與排渣效果,同時兼顧切割效率,初步判斷6中煤層高壓射流切割煤層的合理切割壓力在75~80 MPa之間。

3.2 鉆孔瓦斯抽采量

高壓射流切割鉆孔瓦斯抽采量考察鉆孔共計3個,非切割對比鉆孔3個。

其中鉆孔切割時間為2018年5月20日上午10:00至下午14:00,切割完畢后立即進行了封孔聯網抽采,當日的瓦斯抽采數據統計如表2所列。

對7~9號水力切割孔及10~12號對比孔施工后次日起(作為記錄第1天)的瓦斯抽采純量數據進行統計,每天觀測1次,統計時間44 d,其中第1~10 d數據見表3。

根據統計結果可知,統計時間內鉆孔瓦斯最大抽采總量達4 090.15 m3,3個切割鉆孔的瓦斯平均抽采總量為3 622.48 m3,該數據是10~12號未切割對比鉆孔瓦斯抽采總量(1 442.85 m3)的2.51,11.47倍和11.08倍。

3.3 鉆孔瓦斯自排量

鉆孔自然排放極限瓦斯量的大小是反應煤層內部透氣性大小的重要指標之一。本次試驗分別采用理論計算和現場實測的方法對切割煤層前后的鉆孔瓦斯自排量進行了研究。

一般情況下,鉆孔瓦斯自排量呈現隨時間延長而衰減的變化規律,基本上符合負指數方程:

qt=q0 e-αt(11)

式中:q0為鉆孔的初始瓦斯涌出量,m3/min;qt為排放時間為t時的鉆孔瓦斯涌出量,m3/min;α為鉆孔瓦斯涌出量衰減系數,d-1;t為排放瓦斯時間,d。

通過統計,可知13~14號水力切割鉆孔及15~16號對比未切割鉆孔的瓦斯涌出量如圖7所示。

綜合以上結果,可以得出各鉆孔的初始瓦斯涌出量(q0)、鉆孔瓦斯涌出量衰減系數(α值)及各鉆孔極限排放量(Qj)結果如表4所列。

由表4可以看出,切割鉆孔的初始瓦斯涌出量q0相比非切割鉆孔增加明顯,是未切割鉆孔初始瓦斯涌出量的2.12~3.60倍;同時可以看出鉆孔瓦斯涌出量衰減系數α值也有所增加,這是切割后形成的卸壓范圍增大和鉆孔初始瓦斯涌出量增加共同造成的結果。通過計算得出的鉆孔極限瓦斯涌出量相比非切割鉆孔同樣增加明顯,其最大極限涌出量值可達154.5 m3,是16號未切割鉆孔極限瓦斯涌出量的2.06倍。

4 結 論

水工隧洞過煤層超高壓水力切割瓦斯增透技術在貴州省夾巖水利樞紐及黔西北供水工程北干1標水打橋隧洞進行了水力割縫試驗,通過現場施工7個水力切割鉆孔基本形成了一套適合于水工瓦斯隧洞煤層瓦斯增透的水力割縫操作工藝,大大減少了瓦斯抽放時間,提高了瓦斯抽放效果。

(1) 超高壓水力切割煤層增透技術適用于水打橋隧洞北干1標水打橋隧洞6中煤層,且最佳切割壓力為75~80 MPa。

(2) 超高壓水力切割煤層設備整體運行良好,操作簡單;采用鉆割一體化鉆頭,實現了鉆孔鉆進與高壓水射流切割煤層一體化施工工藝,割縫期間鉆孔可連續出煤,沒有出現憋孔、卡鉆等現象,實現了操作可控。

(3) 初步確定在水壓75 MPa的條件下,切割3 min時的鉆孔切割半徑最大可達1.8~2.0 m。

(4) 切割鉆孔抽采44 d內的單鉆孔瓦斯抽采總量最高達到4 090.15 m3,平均3 622.48 m3,是未切割原始鉆孔相同時間內抽采總量的2.51~11.47倍。

參考文獻:

[1] 桑乃文,楊勝強,宋亞偉.平行鉆孔有效抽采半徑及合理鉆孔間距研究[J].工礦自動化,2019(5):1-7.

[2] 郝晉偉,舒龍勇,齊慶新,等.瓦斯抽采鉆孔圍巖漏氣流場分析及漏氣位置測定研究[J].煤炭工程,2019(5):143-147.

[3] 張建國,王滿,孫矩正.深部松軟煤層瓦斯抽采鉆孔鉆護一體化技術研究[J].煤炭科學技術,2019(5):41-46.

[4] 陳學習,金文廣,張曉偉.單一低透煤層水力壓裂增 透技術試驗[J].遼寧工程技術大學學報(自然科學版),2014,33(11):1453-1456.

[5] 都鋒.深埋低透煤層定向水力壓裂瓦斯抽采鉆孔布置參數研究[J].煤炭技術,2018,37(10):245-248.

[6] 張海清.貴州低透煤層CO2致裂增透技術的試驗研究[D].貴陽:貴州大學,2018.

[7] 王安虎,宋大釗,宋宜猛.高瓦斯煤層高壓水力割縫增透技術試驗研究[J].煤炭技術,2018,37(9):185-187.

[8] 張和生,許洪亮.水力切割技術在預抽煤巷條帶瓦斯中的應用[J].煤炭科技,2014(4):78-79.

[9] 曹建軍.超高壓水力割縫卸壓抽采區域防突技術應用研究[J].煤炭科學技術,2020,48(6):88-94.

[10] 王坤.低透氣性煤層水力割縫增透技術試驗研究[J].山西化工,2019,39(6):99-101.

[11] 孫四清,鄭凱歌.井下高壓水射流切割煤層增透效果數值模擬[J].煤田地質與勘探,2017,45(2):45-49.

[12] 李永強,庾建,陳華森.水力切割增加突出煤層透氣性鉆孔施工工藝探討[J].礦業安全與環保,2012,39(增1):13-16.

(編輯:胡旭東)

Research on ultra-high pressure hydraulic cutting technology to improve gas breathability

during hydraulic tunnel passing through coal seam

ZENG Wenping1,YANG Wen1,TAN Qizhi1,YANG Lutong1,ZHAI Shengrui2

(1.Guizhou Water Conservancy Investment Group Co.,Ltd,Guiyang 550081,China; 2.School of Safety Engineering,North China Institute of Science & Technology,Langfang 065201,China)

Abstract:

Tunnel excavation of water conservancy facilities,expressway,high-speed railway and other projects sometimes passes through the coal seam.The low permeability coal seam not only brings problems such as low extraction efficiency and large drilling construction volume,but also seriously restricts the engineering progress.Taking the Shuidaqiao Tunnel in the Jiayan Hydropower Project of Guizhou Province as anexample,in view of the problems existing in the process of hydraulic tunnel passing through coal seam,such as long extraction period,low gas extraction concentration,fast attenuation and difficult gas extraction,the ultra-high pressure hydraulic cutting technology to improve the gas breathability was proposed.In this paper,the rock breaking mechanism of the ultra-high pressure hydraulic cutting coal seam was introduced,as well as the super-high pressure hydraulic cutting equipment.The relationship between hydraulic pressure and cutting radius,gas extraction volume,gas self-displacement and residual gas content were also analyzed.The practices showed that after implementing the ultra-high pressure hydraulic cutting technology,the gas permeability coefficient in the area increased by 17.82 times,and the average gas extraction concentration and pure volume increased by 3.5 and 4.7 times,respectively.

Key words:

hydraulic tunnel;gas breathability improvement;ultra-high pressure hydraulic cutting;Jiayan Hydropower Project