電機特性及特殊工況抽油機設計評價方法研究

王廣明,譚 雷,謝 強

(渤海裝備(天津)新世紀機械制造有限公司抽油機制造廠,天津 300280)

0 引言

采用常規力學對抽油機的設計進行分析,由于沒有對失載和換向時受到的沖擊力進行分析,因此導致失載時某些類型的抽油機部分構件出現惡化的受力情況,甚至帶來十分嚴重的后果,油田生產需要有效解決這類問題。目前,能夠用于油田的抽油機有多種,但是抽油機行業沒有制定通過測試標準和評價規范,對抽油機進行性能和可靠性的檢測。因此無法根據相關性能和可靠性對各種類型的抽油機進行對比,導致在選擇用于油田的抽油機時,缺乏相應依據。

1 抽油機設計模型示功圖的選擇及主體參數

1.1 示功圖選擇

根據相關設計,對油井典型工況下的抽油機進行初步分析:下泵深度1500 m,產液量10 m3/d。在抽油泵配置中,泵徑為38 mm,沖次為2 min-1。采用模糊聚類法處理測試所得的懸點載荷數據,能夠得到典型的示功圖,采用線性擬合后對模型示功圖進行設計。按照相關理論,如果抽吸值處于最小情況下,泵徑為38 mm、下泵深度為2000 m、理論排量為5.5 m3/d、抽油機凈輸出功率為2.5 kW。假設抽油機以3 min-1為沖次,則可以達到15 m3/d 的排量。

按照相關理論,如果抽吸值較大的情況下,此時的泵徑、下泵深度、理論排量以及抽油機的凈輸出功率分別為70 mm、1500 m、25 m3/d、4.5 kW。假設抽油機以3 min-1為沖次,則可以達到55 m3/d 的排量,以及13.5 kW 的凈功率。如果在提液過程中采用的抽油泵體積更大,則會相應減少下泵深度,理論上其產液量會有所上升,抽油機會出現面積顯著增大的示功圖。根據以上分析研究所得的載荷和設計余量結果,能夠得知,泵徑需要在75 mm 以內,可以通過對模型示功圖的設計為依據,對抽油機進行設計和分析。通過與現場要求和減速器類型的結合,初步對最高沖次在2~4 min-1的抽油機進行選擇。

由于抽油機的載荷驅動系統為傳動皮帶,因此設計控制系統過程中,需要考慮使用減速器驅動等帶來的沖擊減緩作用。由于抽油機的沖次不高,因此動載荷幾乎不會帶來影響。通過設計抽油機示功圖模型可知,如果工作過程中的泵采用70 mm 的泵徑,則泵可以下到1500 m 以下的深度,產液量能夠滿足要求,超過70 m3/d。如果工作過程中的泵采用44 mm 的泵徑,則泵可以下到2200 m 以下的深度,其排量能夠滿足要求,達到20 m3/d 左右。

1.2 電機換向抽油機主體參數

正常情況下,在工作時需要選擇剎車時能夠達到160 N·m以上制動力矩的制動器。計算需要選擇大于480 N·m 的制動力矩,通過對失效的平衡重懸掛的計算能夠得知,需要選擇剎車時能夠達到750 N·m 以上制動力矩的制動器。綜上,需要選擇剎車時能夠達到750 N·m 以上制動力矩的剎車系統[1]。

2 電機特性分析

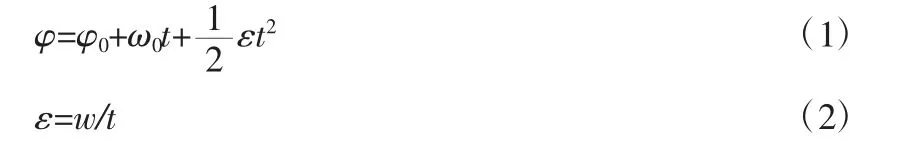

本文分析WCYJD12-6-40Z12 型塔架電機向皮帶抽油機的轉換。按照常規力學進行分析,抽油機懸點按照一般規律進行運動。假設懸點上沖程、下沖程以及加減速所需的時間相同,并且換向前后均以勻變速狀態進行運動,那么其勻速運動周期為3/5。根據變化規律對后電機的等效速度作出以下假設,在0~t1,t4~t6,t9~t10期間進行加速運動,電機角的加速需要按照常數進行,電機按照勻變速進行轉動,在t1~t4,t6~t9期間進行勻速運動,電機角按照常數進行轉動。假設坐標原點為下死點,正方向為向上運動,則可以將懸點運動分為五段進行分析。在勻變速運動下,摩擦輪轉角為:

式中 φ——摩擦輪轉角,rad

φ0——摩擦輪初始轉角,rad

ω0——摩擦輪初始角速度,rad/s

ε——摩擦輪角加速度,rad/s2

通過對塔架電機WCYJD12-6-40Z12 向皮帶抽油機轉換的分析,參數如下:沖次、電機轉速、總傳動比、摩擦輪半徑分別為5 min-1、1071 r/min、45 mm、500 mm。代入各參數,能夠得知懸點速度和加速度變化規律、懸點以1.25 m/s2的加速度進行勻加速運動,以1.25 m/s2的加速度進行勻加速運動,以5 m/s 的速度進行勻速運動。

3 基于電機特性的電機換向抽油機懸點運動規律

根據運動力學對常規的電機換向抽油機進行分析,并假設其為勻轉速。如果沒有根據相關機械特性和輸出力矩,考慮好電機轉速和相關變化,會導致懸點變化規律不確定,無法根據相關性能,準確分析電機換向抽油機。因此根據相關特性,通過耦合模型對抽油機以及電機進行分析,能夠得知抽油機懸點的運動規律。進而能夠根據力學特性,對不同的抽油機構件進行計算[2]。

抽油機的速度波動不只是在開始換向和結束換向時基本處于相對較小的穩定運動狀態。在開始換向時,其平均速度最大能夠達到1.8~2.0 倍,能夠達到20~30 m/s2的加速度。相比沖程、沖次游梁式抽油機高了10~15 倍,但是無法持續很長時間。因此,通過對加速度的改變,只會對初始階段的抽油機造成影響。但是系統有可能會受到沖擊而出現振動,導致無法根據動力學對排采系統的性能進行準確分析。為此,針對電機向抽油機的換向,需要將減振系統設計在抽油機和抽油桿兩者的空隙間,或設計控制系統來降低系統換向時受到的沖擊載荷。如果系統無法進行柔性減振,則懸點在電機換向抽油機時所受到的沖擊載荷較大,導致桿柱無法保持工作性能,故需要使用柔性驅動來降低系統受到的沖擊。

分析塔架電機WCYJD12-6-40Z12 向皮帶抽油機轉換,采用半徑0.35 m 的滾筒,滾筒上的系統等效轉動達到4.5×103kg·m2的慣量,平衡重會產生4.25×104N·m 的力矩。等效到電機上達到2.4×104N·m 的制動力矩,其有著與平衡重力矩相反的方向。在結束靜變形時的上沖程會出現失載現象,此時的系統速度、塔架高度分別為1.0 m/s 和6.5 m。則重物以4.86 m/s2的加速度進行下落運動,到達地面時的平衡重達到vd=8.02 m/s。

(1)對電機向抽油機的轉換,通過對保護剎車系統的設計,能夠在失載時發揮保護作用。

(2)通過柔性帶對懸點的傳動,能夠使換向沖擊得到良好吸收,能夠對相鄰系統,例如抽油桿、抽油泵等起到良好保護。

(3)由于電機在線抽油機進行轉換過程中,一定程度上會產生沖擊載荷。因此,如果傳動鏈在電機和滾筒之間的設置是剛性的,則會導致電機無法保持工作性能,并且缺乏可靠性,因此需要采用軟性換向進行控制。此外,電機和滾筒兩者間所采用的傳動需要柔性,以此減少電機受到的沖擊力。

(4)由于失載產生的沖擊荷載,需要重新根據穩定性對支架進行考慮和計算。

4 抽油機性能檢測評價指標分析

目前將理化性能以及相關材料,作為制造加工階段靜態抽油機以及主要構件的關注重點。從實際角度看,根據理化性能對結構件的檢測毫無意義。此外,由于沒有對加載方式進行統一,并且試驗時間有限。因此,無法長期穩定、高效、安全地對抽油機的整機性能進行驗證。

(1)只是形式上片面對整機進行試驗。

(2)在試驗整機型時,加載模擬時需要將重物吊掛在懸點處。在試驗階段需要根據平穩性、構件溫度以及磨損程度,對其運轉、承受摩擦以及齒輪進行檢測。完成試驗后,需要根據變形情況和焊接情況,對主要受力構件進行檢驗。

由于試驗整機是為了對整機進行設計,對制造水平進行校驗,因此需要做好以下工作:①舉升特性較好,對超過額定標準125%的載荷能夠進行平穩舉升;②支撐結構的穩定性較好,需要根據投影和振幅對懸點以及支架進行重點檢驗;③需要根據應力水平對受力構件進行主要檢驗,使安全系數滿足要求[3]。

5 結束語

本文通過對電機特性的考慮,以塔架電機WCYJD12-6-40Z12 向皮帶抽油機的轉換為例,采用動力學對換向沖擊以及特殊工況下的抽油機性能進行分析。通過對電機和傳動特性的結合,根據動力學對特殊工況下的典型抽油機進行分析設計,并建立了相應測試方法,對抽油機進行測評。