秦山核電320 MW核電汽輪機低壓末級動葉葉根加工超差安全性分析與評估

山雪峰

(中核核電運行管理有限公司,浙江 海鹽 314300)

為了配合機組運行許可證延續工作的開展,電廠于2014年啟動了320 MW汽輪發電機組增容改造可行性研究工作,基于汽輪機關鍵部件的剩余壽命評估,結合工程改造的經濟性分析,制定了提效增容的改造技術路線和方案。根據技術方案,汽輪機本體改造范圍涉及了包括高壓模塊、低壓模塊在內整個通流部件的升級更新。在項目的設備制造過程中,檢查發現低壓末級動葉905 mm葉片的葉根加工產生了超差。

本文基于超差值對葉片接觸面應力考核、葉根強度影響、葉根輪槽應力考核等方面進行了考核計算[1],并基于安裝后的靜頻測試和動平衡試驗表現等方面數值進行了跟蹤,采用理論計算和實際測量結合的方法,對動葉葉根超差的影響值進行了評估。本文建立的評估方法可為汽輪機各級動葉葉根加工的影響量預測提供參考。

1 模型建立

根據汽輪機低壓模塊的改造方案,低壓末級葉片選用了905 mm長葉片,葉片為雙焊拉筋結構型式,整級葉片數為96片。在葉片生產制造過程中,采用了三坐標測量儀對葉根部位各加工尺寸進行檢測校核。檢查結果表明,在被檢測的96只葉片當中,共計有39只葉片存在不同程度的超差現象,型面超差在0.001 mm以內的25只,型面超差在0.001~0.002 mm之間的10只,型面超差0.002~0.003 mm的共計4只。型線上最大公差值超出要求0.004 mm,主要發生在葉根中間截面靠近壓力面一側。

為了驗證初步結論的正確性,選擇采用有限元計算的方法,分析葉根齒面超差對葉片應力和頻率的影響。由于葉根的最大應力一般出現在葉根第一齒或第二齒[1],因此選擇對葉根的第一齒及第二齒的接觸面型面施加過盈和間隙來進行計算。

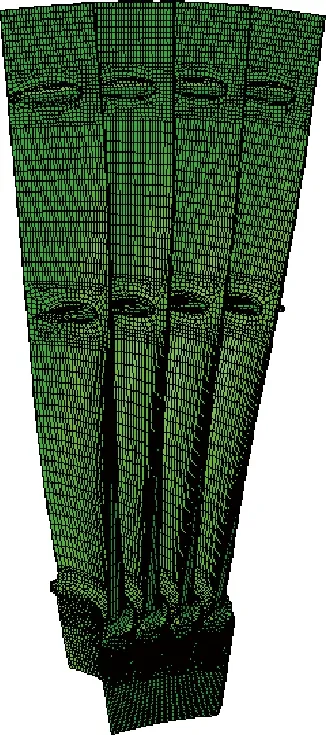

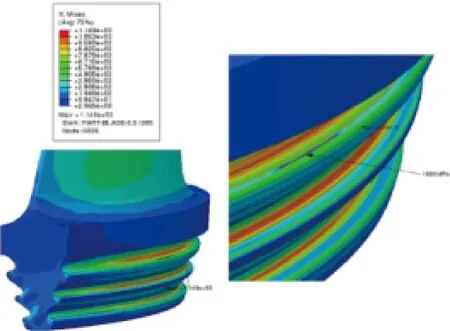

為了更真實地模擬葉根對葉片的受力影響,根據實物四片成組雙層拉筋成組的設計,形成的計算模型如圖1所示。

圖1 有限元計算葉片網格模型

本課題中輪槽的加工在標準范圍內,由于葉根的加工產生了超差,導致葉根、輪槽的接觸產生了過盈或者間隙配合的情況。有研究結果表明,葉根、輪槽對稱接觸時,全部接觸齒同時接觸的應力集中系數最小且分布較均勻;而當部分接觸齒產生間隙時,發生部分不均勻接觸,應力集中系數明顯增大[2]。

為了研究加工超差的葉根產生的葉根與輪槽的不均勻接觸對葉根、輪槽的應力變化狀態,同時也考慮對于長葉片的葉根強度的影響,課題分別從接觸齒型應力分布、葉根輪槽應力分布和葉根強度校核三個角度進行分析和論述[6]。

1.1 齒接觸面超差的應力分布

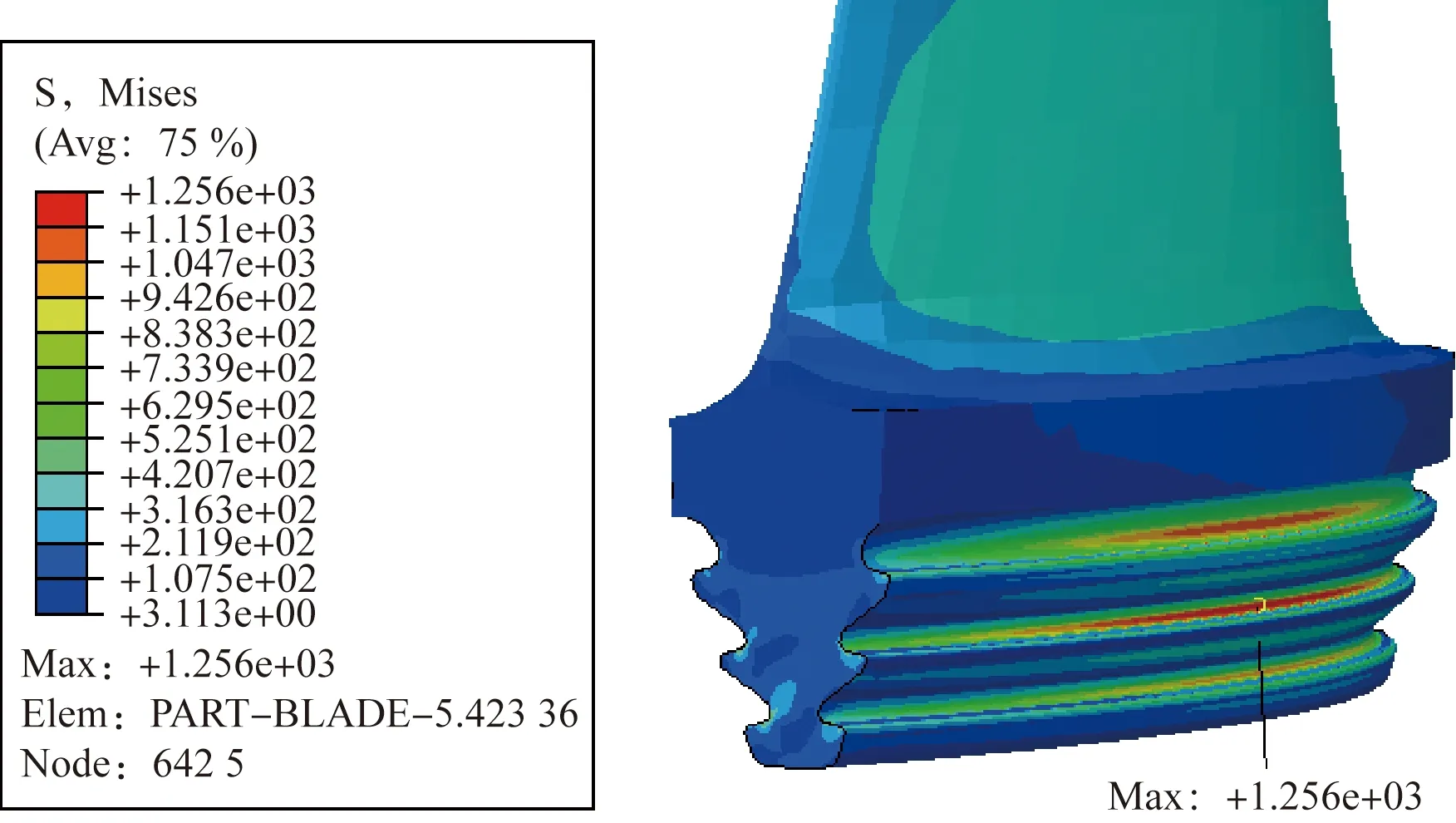

標準葉片葉根的彈性應力分布如圖2所示,葉片最大應力值出現于葉根第二齒圓弧背弧處,峰值Mises應力為1256 MPa,第一齒圓弧處的峰值Mises應力值和第二齒相當,其值為1175 MPa,第三齒圓弧處的峰值Mises應力稍小,為982 MPa。

圖2 標準葉片葉根彈性應力分布

課題選取峰值Mises應力超過1000 MPa的第一齒和第二齒作為重點研究對象,施加超差的分析。由于課題研究的最大超差在0.004 mm以內,基于超差的最大影響值和有限元網格模型的精度,課題選取遠比超差值惡劣得多的0.01 mm作為分析的最小單位。

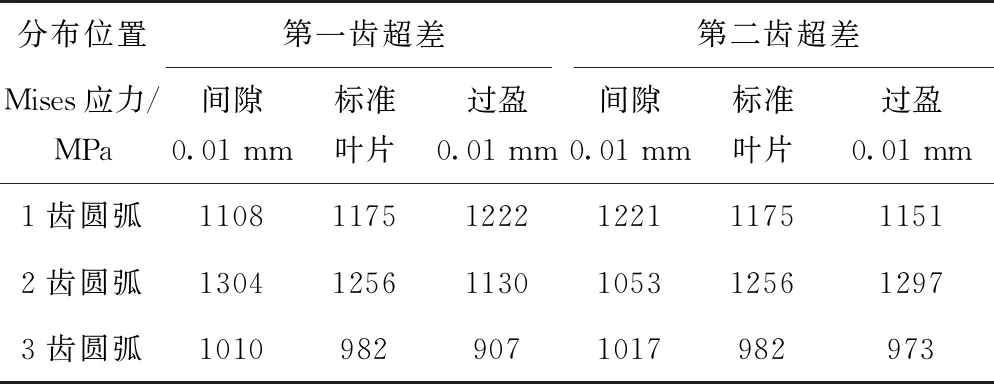

葉根第一齒和第二齒超差對葉根彈性峰值應力的影響情況如表1所示,結果顯示,若葉根第一齒接觸面存在0.01 mm的超差,影響彈性應力峰值的變化約在50 MPa左右,葉根第二齒型面存在0.01 mm的超差,對葉根齒圓弧整體彈性峰值應力的影響大約在40 MPa左右,相對其原有壓力值影響值較小。

表1 葉根超差對葉根彈性峰值應力的影響

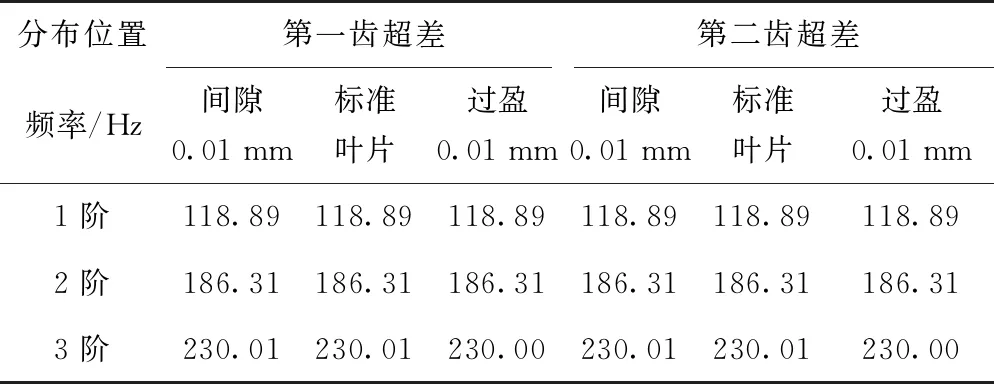

葉根第一齒和第二齒超差對葉片整體頻率的影響情況如表2所示,結果顯示,施加0.01 mm的超差對葉片組前3階頻率均無影響。

表2 葉根第一齒超差對葉片頻率(動頻)的影響

需要說明的是,有限元模擬的超差情況遠比實際超差情況惡劣得多。首先在超差尺寸上小于有限元計算采用的0.01 mm。其次,課題研究的是接觸型面個別點的超差,而有限元方法模擬的是接觸型面的整體超差。據此可以得出結論,實際存在的超差情況對葉根應力分布的影響更小,相較其原始設計彈性峰值,可以忽略,故對葉片組的整體頻率幾乎無影響。

1.2 葉根強度影響分析

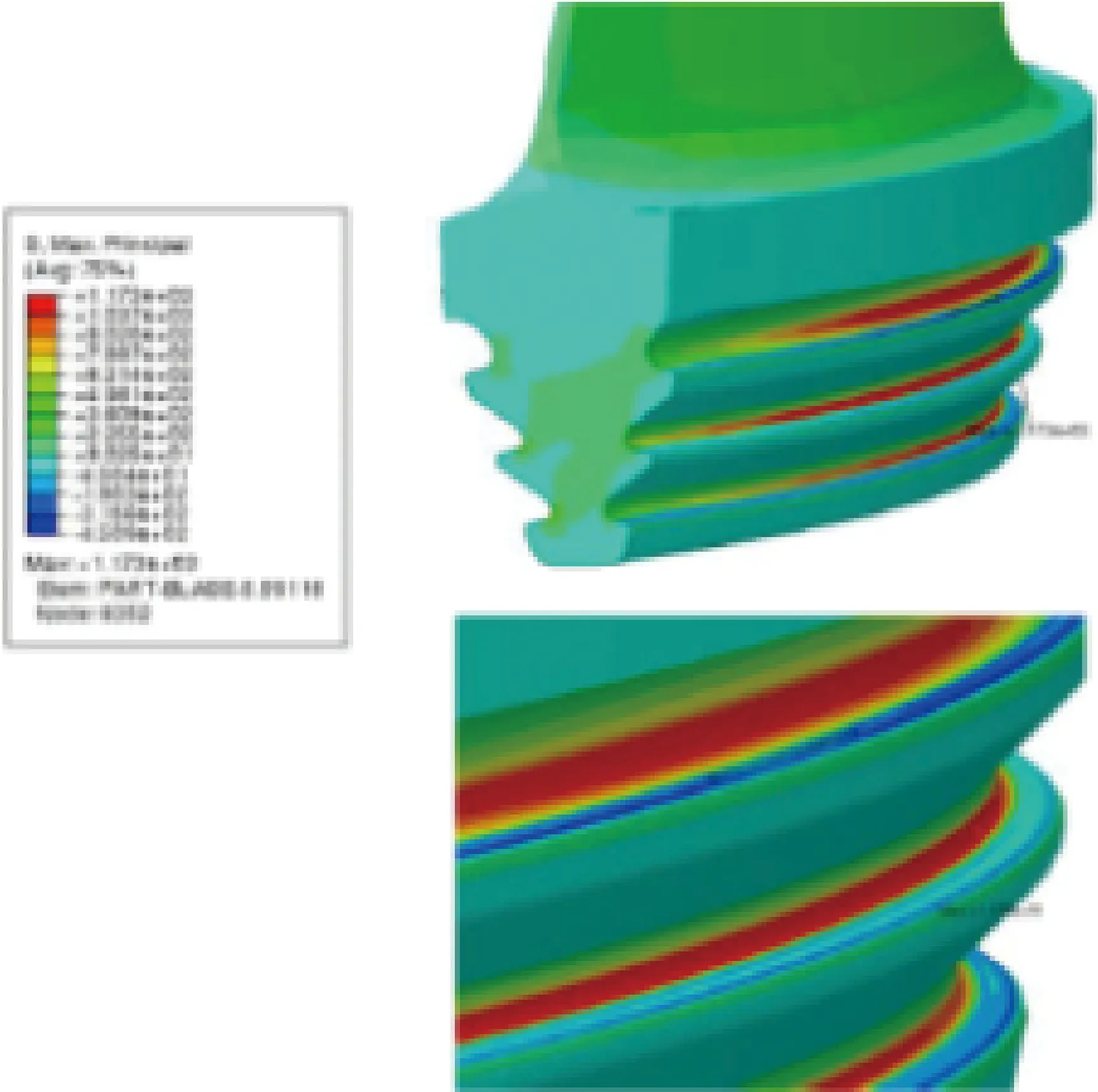

第一齒型面局部超差對葉根應力的影響結果如圖3所示,標準葉根的最大Mises應力出現在葉根第一齒靠近接觸面處,其值為1152 MPa;第一齒局部超差時葉根應力最大值也出現在相同位置,其值為1149 MPa。對比可以看出,局部超差的確會導致超差部分應力有大幅的增大,但對于超出影響區域的部分,并未呈現出具有明顯規律性的變化。

圖3 第一齒型面局部網格超差彈塑性計算應力分布云圖

進一步考慮應力分量對兩者的應力分布進行對比,選取最大主應力為比較值。從圖4應力分布可以看出,第一齒型面局部網格超差對葉根應力分布的影響并不大,標準葉根的最大主應力峰值為1171 MPa,局部超差葉根的最大主應力峰值為1172 MPa。主要是因為葉根接觸圓弧處這些關鍵部位的應力主要表現為拉應力,而局部網格超差造成的應力增大主要為接觸面壓應力的增大。

圖4 局部網格超差時彈塑性計算最大主應力分布云圖

理論上分析,接觸對圓弧處拉應力的危害比接觸面上壓應力的危害要大得多。而試驗結果中葉根的破壞方式也表現為從接觸對圓弧處開始的拉斷[3]。因此可以得出結論,葉根接觸面的局部超差會造成葉根接觸面局部應力的變化,其表現為接觸面上的壓應力,影響有限。

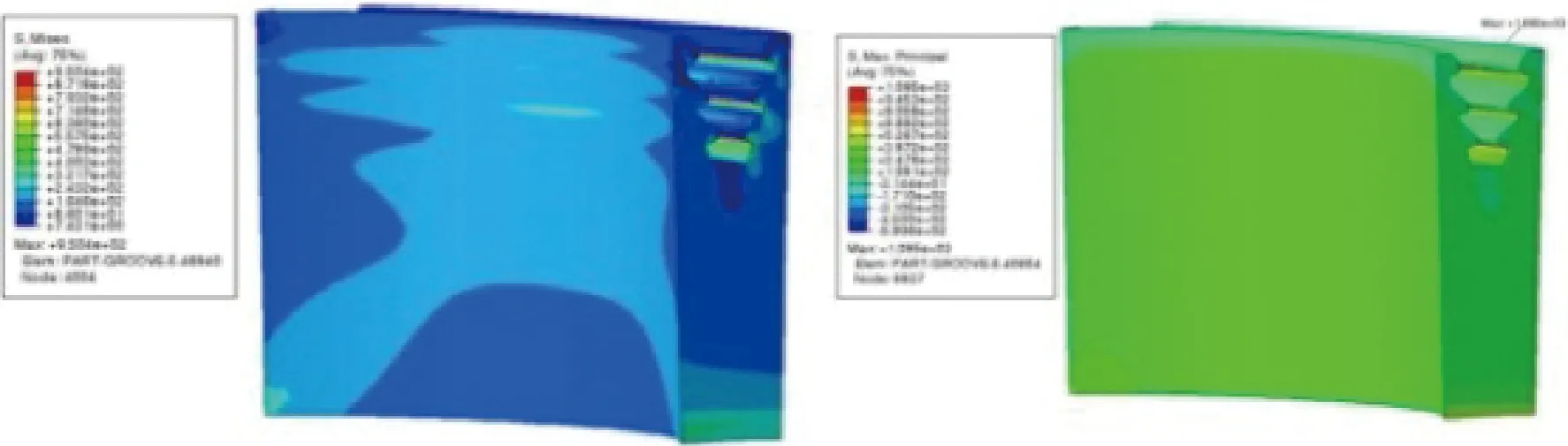

1.3 轉子輪槽應力分布影響

圖5表明,標準葉根配合的輪槽最大Mises應力出現在輪槽第一齒圓弧中心,其值為954 MPa,最大主應力值為1097 MPa;局部超差時葉根配合的輪槽應力最大值也出現在輪槽第一齒圓弧中心,其值為950 MPa,最大主應力值為1095 MPa。

圖5 超差葉根輪槽彈塑性Mises應力及最大主應力云圖

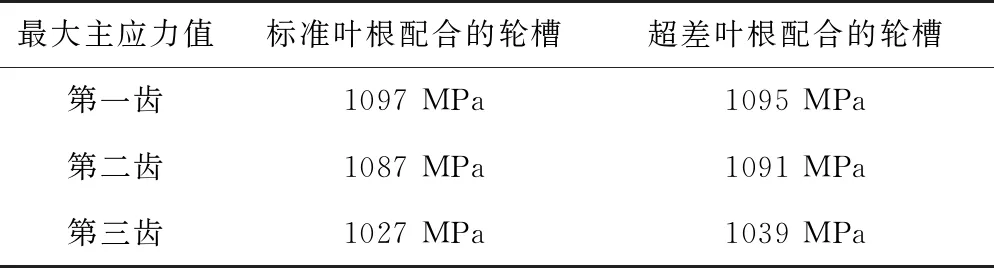

表3列出了葉根第一齒型面局部超差導致的輪槽各齒最大主應力(拉應力)變化的數據, 可以判斷,葉根的局部超差對輪槽整體的應力分布影響較小,不會影響輪槽的安全運行。

表3 第一齒局部超差對輪槽最大主應力的影響

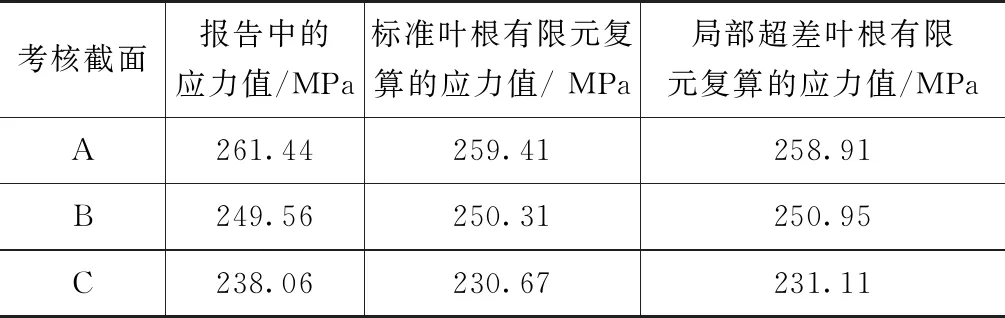

1.4 葉根界面應力考核結果

根據905 mm葉片設計報告數據,以超差0.01 mm作為輸入量,得到表4的數據,A、B、C代表葉根頸部位置的考核截面,考核應力均為截面平均應力。根據有限元計算的結果看出,葉根頸部位置的計算應力基本上和報告中所列的值相當,沒有產生較大的變化。

表4 有限元復算各考核截面應力值對比

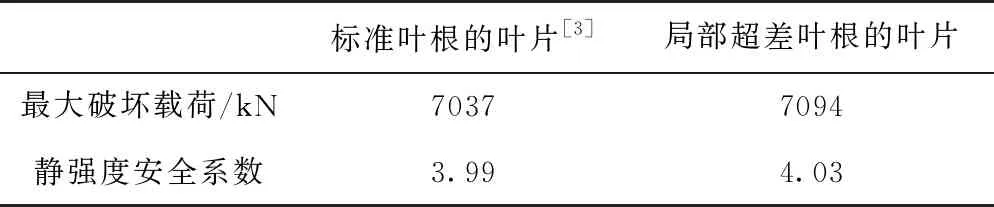

從905 mm葉片設計報告中摘取葉根拉斷試驗結果并進行超差葉根的分析,表5表明,局部超差葉根葉片的靜強度安全系數與標準葉片沒有大的差異。就強度來考慮,雖然葉根的部分超差可能對葉根的應力分布略有影響,但由于在設計葉片時一般葉根部分留有的強度余量會比較大,所以局部的微小應力變化不影響葉片的安全運行[5]。

表5 905 mm葉片葉根拉斷試驗結果

2 低壓末級葉片試驗驗證

2.1 靜頻測試

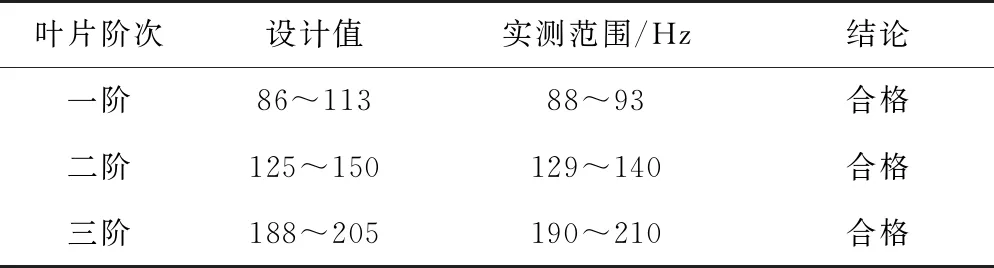

經過理論分析獲得了對超差葉片繼續使用沒有影響的結論后,在葉片安裝在轉子輪槽內固定后,對葉片進行了靜頻測試。

頻率測量結果顯示的頻率分布如表6所示,超差葉片通過拉筋焊接和排片調頻后,最終葉片組的一階、二階和三階頻率實測值均滿足設計值要求,葉根加工的超差對于葉片的固有特性沒有影響。

表6 905 mm葉片測量統計記錄匯總表

2.2 超速和動平衡試驗

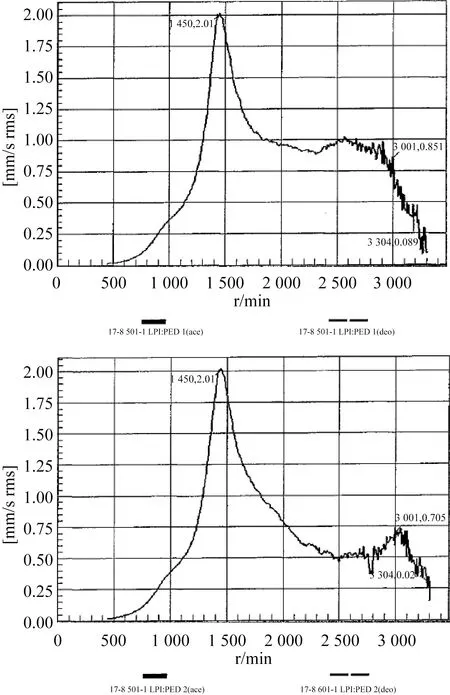

實測中通過查看和記錄轉子超速試驗的伯德圖,如圖6所示,工作轉速3000 r/min附近的振動峰值約為0.85 mm/s和0.70 mm/s。無論是工作轉速,還是超速狀態下,振動速度均<1.8 mm/s的考核值,表明葉根超差對轉子的振動特性沒有影響[4]。

圖6 超速試驗伯德圖

3 結論

課題研究的葉根加工超差,經分析,葉根齒距和型面整體滿足質量要求,因此并不影響葉根的整體應力分布,對葉片整體的應力水平和頻率值影響較小。同時,由于葉根設計保留了較大的強度設計余量,葉根局部的微小應力變化并不影響葉片整體的安全性。

905 mm末級葉片通過理論計算分析和相關測試驗證,其動、靜強度和振動特性符合設計規范的要求,滿足安全考核準則。

經機組滿一個燃料循環的運行考核,結合2019年汽輪機開缸大修的實施,對低壓末級葉片進行葉根和測頻結果進行了跟蹤檢查和比對,確認了葉根超差對機組的安全穩定運行不造成影響。