基于Swansoft的典型軸類零件數控仿真加工

祝日東 裴 巖

(運城職業技術大學,運城 044000)

數控加工具有高效率和高精度等優點,已被廣泛應用于機械加工領域[1]。Swansoft是由南京斯沃軟件技術有限公司開發的數控車、銑及加工中心仿真軟件,是結合各機床廠家的實際加工制造經驗,并與高校教學訓練一體開發的數控系統。通過該軟件的學習,可以使學生在PC機上模擬操作機床,達到實物操作訓練的目的,并減少機床設備投入。數控編程是未來工業發展的重要趨勢,是未來機械從業人員需要具備的技能之一[2]。

1 軸類零件實體造型

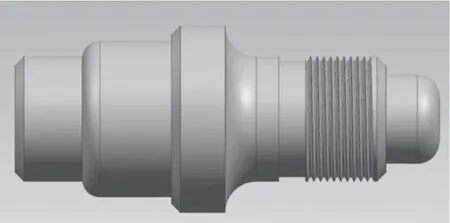

根據零件平面圖形,利用UG軟件繪制實體造型。該零件為階梯軸,具有普通螺紋、退刀槽和圓弧面等結構,整體加工難度適中,如圖1所示。

圖1 階梯軸三維造型

2 零件加工工藝

2.1 零件圖樣分析

圖1工件的毛坯尺寸為?45×100 mm,材料為45號鋼的棒料。該零件的主要加工表面包括圓柱面、順圓弧曲面、逆圓弧曲面、螺紋、退刀槽和倒角等。工件的軸向尺寸和表面粗糙度沒有較高的要求,只有徑向方向和總長度有尺寸公差,且沒有特殊的硬度要求和熱處理要求。

2.2 確定零件裝夾方案

因為該零件是實心軸且總長較短,所以采用三爪自定心卡盤進行夾緊,不需要頂尖配合固定零件。分析零件結構可知,需要通過兩次裝夾完成工件輪廓的加工,即需要掉頭加工。為防止已加工表面由夾緊引起變形而導致加工失敗,需要將已加工表面主要受力面包裹銅片來保護工件。

2.3 加工刀具的選擇

根據零件的加工工藝分析可知,加工工序選擇刀具有1號硬質合金外圓粗車刀、2號硬質合金外圓精車刀、3號切槽刀和4號硬質合金外螺紋刀。其中:1號刀具平端面,粗車外圓;2號刀具精車外圓;3號刀具外徑切槽;4號刀具切外螺紋。

2.4 數控加工工藝分析

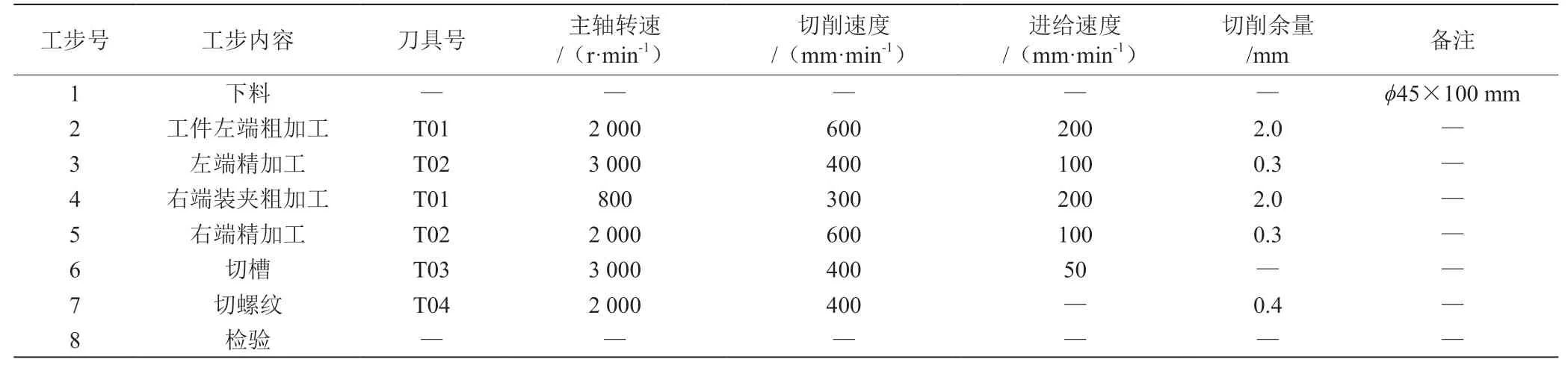

根據零件的結構制定零件的加工工藝,如表1所示。

表1 數控加工工藝工序卡

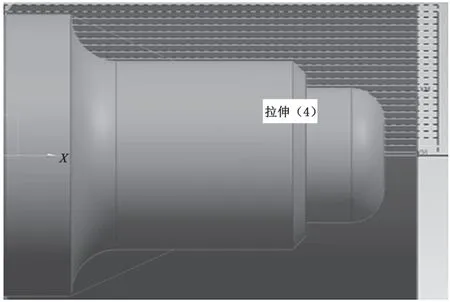

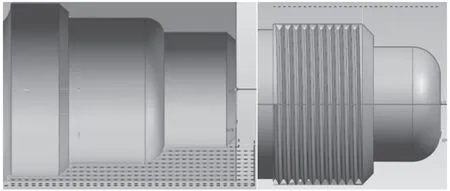

3 UG軟件生成刀具加工路徑

UG NX加工模塊的功能強大,可以編制各種復雜零件的精、粗加工程序。用戶可在圖形界面下編輯刀具路徑,觀察刀具的運動過程,生成刀具位置源文件等。應用后置處理功能生成指定機床識別的數控加工程序[3]。根據加工流程,生成階梯軸的刀具加工路徑。圖2為工件左端刀具加工路徑,圖3為工件右端刀具路徑。

圖2 工件左端刀具路徑圖

圖3 工件右端刀具路徑圖

4 Swansoft的仿真加工

4.1 加工前的準備工作

(1)啟動Swansoft仿真軟件,選擇華中數控系統HNC-21T,旋開機床急停按鈕,執行刀架回參考點操作,建立機床坐標系[4]。

(2)在設置毛坯選項中設置毛坯材料為棒料,直徑45 mm, 長度100 mm,夾具為三爪卡盤。按要求在刀具庫管理選項卡中選擇外圓粗車車刀、外圓精車車刀、切槽刀以及螺紋刀,并分別添加到相應的01、02、03、04號刀位中。

(3)刀具裝夾完畢后,在手動模式下打開刀偏表,驅動主軸旋轉,移動刀架試切一段外圓,然后保持X坐標不變,移動Z軸刀具離開工件,測量出該段外圓的直徑。之后將測得的直徑輸入到相應的刀具號試切直徑中,由系統自動計算工件坐標系X原點的位置,再移動刀具試切工件端面,在相應刀具號試切長度輸入Z0,系統會自動計算工件坐標系Z原點的位置[5]。

4.2 仿真加工

將在UG中經過后置處理的加工程序導入Swansoft仿真軟件,選擇自動加工模式,然后關閉機床艙門,按循環啟動鍵進行零件的仿真加工。加工效果如圖4所示。

圖4 軸零件仿真加工圖

5 結語

針對典型的軸類進行工藝分析、刀具選擇、零件建模、程序生成、后置處理以及仿真加工。通過UG的自動編程和數控仿真加工相結合的方式,為機械加工車間實現自動化和智能化生產提供了有力的保障,并且提高了數控加工的生產效率,減少了廢品率,節省了生產成本。