復雜鋁合金閥體零件毛刺的控制與去除

張彥杰

(北京縱橫機電科技有限公司,北京 100089)

鋁合金閥體零件在鐵路制動控制系統中起著至關重要的作用。零件的尺寸精度、孔內潔凈度以及孔徑大小等直接決定制動控制系統能否正常工作。此類閥體零件內部結構比較復雜,各種孔系和槽系較多,且孔孔交叉、孔槽交叉等情況較多。加工過程中會有毛刺產生,需要在加工工藝中增加去毛刺工序。從20世紀開始,就有日本的奧島和中山一雄、美國的Gillespie L K和中國的王貴成教授等專家深入研究了毛刺的形成機理和控制方法,為去毛刺或控制毛刺的形成奠定了理論基礎[1-3]。但是,受零件結構的限制,毛刺的理論去除方法在復雜類型的閥體上并不能得到很好的應用。本文根據閥體的毛刺特征,結合作業效率、可實施性以及加工成本等因素,制定了一套有效的毛刺去除方案。

1 閥體結構及其加工工藝

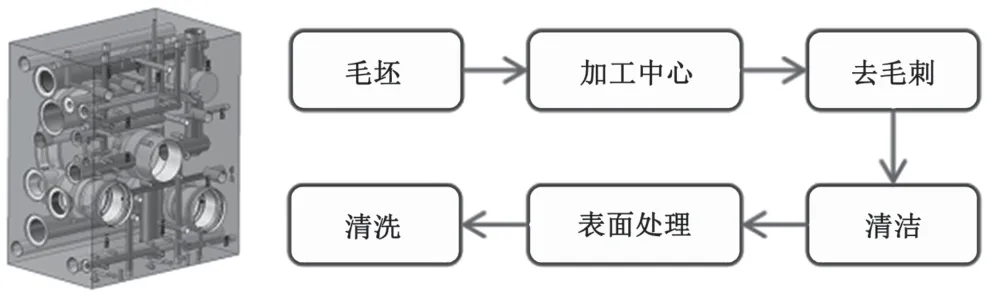

在列車制動控制系統中存在很多結構復雜的閥體,如某型號機車中一個重要的鋁合金閥體零件及工藝流程如圖1所示。可以看出,該零件包含各種孔系和槽系,閥體內部氣路錯綜復雜。閥體加工工藝與公司所具有的設備、工裝及刀具等工具的加工能力有很大關系,但總體的加工工藝流程基本一致,在加工過程中不可避免會產生毛刺,因此去毛刺尤為重要。

圖1 某型號列車閥體模型及加工工藝流程

2 毛刺的產生

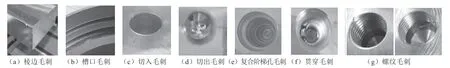

毛刺形成的根本原因是刀具切除工件端部時,工件端面材料支撐強度不夠而產生塑性彎曲變形和塑性剪切滑移變形,最終使部分切削層金屬離開切削路徑但沒有被刀具切削掉,反而留在工件端面而形成。在本閥體的加工工藝中使用的主要機械加工方式有銑、鉆、鏜和攻絲。毛刺主要集中在如圖2所示的位置。

(1)銑削六面時在棱邊上,如圖2(a)所示。該毛刺主要是翻邊的鋸齒狀毛刺,毛刺的大小與面銑刀的切屑刃角度、切削三要素、刀具的鋒利程度以及順逆銑等加工方式的選擇有關。

(2)槽銑削時在槽口位置,如圖2(b)所示。T型槽刀在加工通氣槽或卡圈槽時,在邊緣產生鋸齒狀毛刺。

(3)鉆、鏜孔的表面及交叉位置。孔常用的加工方式為麻花鉆頭鉆削、鉸刀鉸削或者鏜刀鏜削。孔加工時,毛刺主要有切入進給方向毛刺和切出進給方向毛刺兩種形式。切入方向毛刺主要是工件材料被擠壓而產生的擠壓毛刺,毛刺尺寸較小,如圖2(c)所示;切出方向毛刺主要是加工結束時材料的塑性變形而引起的翻邊,如圖2(d)所示,尺寸一般較大,交叉孔位置去除難度較大。

(4)復合階梯孔的邊緣位置。復合孔由一系列直徑尺寸不等的階梯孔組成,主要由銑削和鏜削等綜合工藝加工而成。加工時,階梯邊緣會產生小的翻邊毛刺,如圖2(e)所示,毛刺尺寸較小。

(5)加工有貫穿孔時,在貫穿位置會產生大片狀毛刺,如圖2(f)所示。該類型毛刺根部厚度較大,毛刺高度尺寸也較大。

(6)螺紋加工的起牙和終牙位置。螺紋加工一般有兩種方式,一種是使用絲錐直接攻絲,另一種是使用螺紋銑刀加工。螺紋在起牙的時候毛刺最明顯,如圖2(g)所示。

圖2 不同加工方式產生的毛刺

3 毛刺的判定標準與檢測

在零件加工圖中,設計者一般都是只標注工件的尺寸精度、位置精度和粗糙度等,但是對毛刺并沒有明確的說明和標注,給工人的加工和檢測等帶來了不便。也有部分設計者標注了未定義邊尺寸,但是實際去毛刺加工中也很難滿足要求。《技術制圖 圖樣畫法 未定義形狀邊的術語和注法》(GB/T 19096—2003)中對毛刺有明確的定義,即毛刺是指在外部邊理想幾何外的材料的粗糙的殘余,是機加工或成型過程的殘余物。

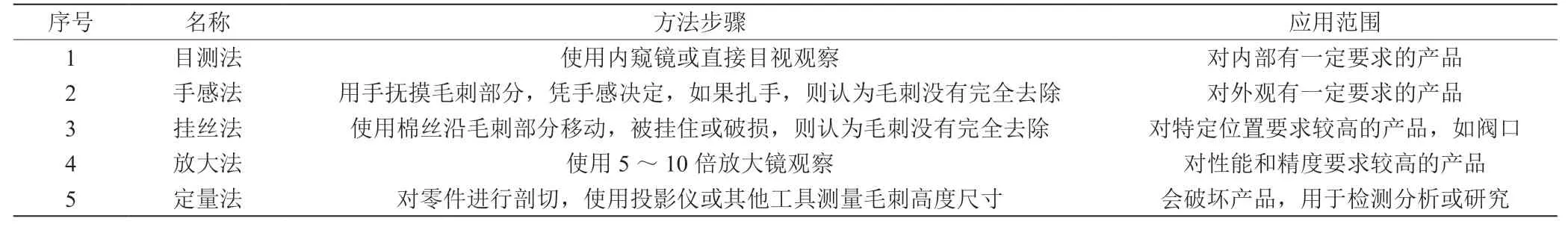

在實際生產過程中應根據技術、經驗、檢測設備以及產品本身的特點、功能和外觀等要求制定適合的檢測方法,盡可能做到簡便、經濟和有效。目前,常用的幾種毛刺測量方法如表1所示。

表1 毛刺檢驗方法

對于一般的氣路閥體而言,目測法和手感法最常用。外表面可觸及位置,采用手感觸摸方式判定,手觸無劃手感即為合格。閥體內部的毛刺主要依靠目視和內窺鏡觀察,無明顯凸起及粘連飛邊即為合格。

4 毛刺去除與控制

目前,各類零件去毛刺的新工藝和新方法種類繁多,去毛刺原理以及所用到的設備、工具、材料和工藝方法等差異較大,主要有熱能去毛刺、高壓水去毛刺、磨粒流去毛刺、電化學去毛刺以及機械去毛刺等。不同去毛刺方法均有不同的優缺點。例如,電化學去毛刺要處理廢液,會造成嚴重的環境污染[4]。選擇去毛刺方法時,需要綜合考慮零件本身材質、加工精度、幾何尺寸、毛刺大小和部位、作業環境以及生產成本等因素。針對復雜鋁合金閥體在實際生產過程中出現的毛刺問題,依據毛刺產生的位置形狀可以分為規則、較規則和不規則3類,應對其分別制定不同的去除工藝。

4.1 規則形狀位置毛刺的去除

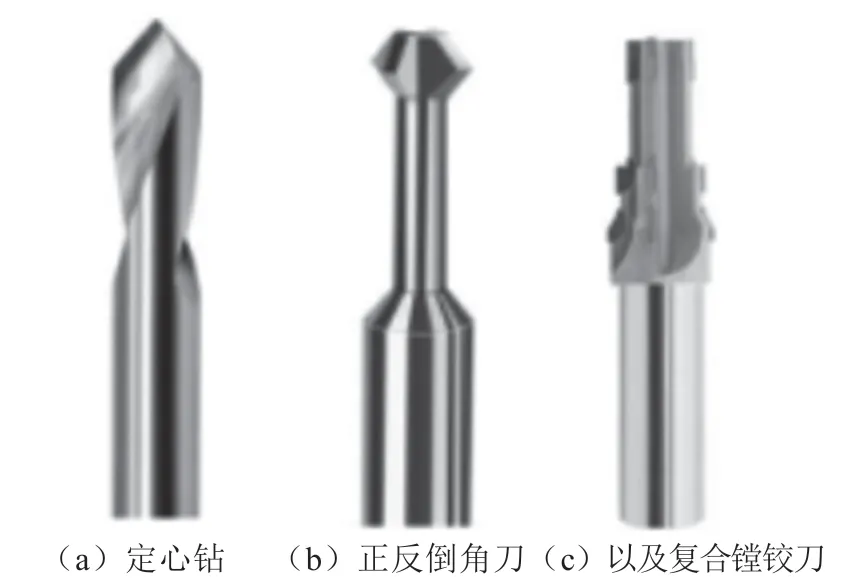

針對閥體外輪廓的棱邊、槽口、孔口以及階梯孔臺階邊緣等外形規則的位置,應使用定心鉆、正反倒角刀以及復合鏜鉸刀進行機內加工,以提高去毛刺效率和去毛刺的一致性。刀具形狀如圖3所示。

圖3 規則位置去毛刺刀具

4.2 較規則形狀位置毛刺的去除

此類毛刺主要在孔和孔正向貫穿的位置,相貫線相對比較規則。該類型毛刺去除有兩種方案:一種是利用球頭銑刀進行去除,對編程和機床設備要求較高,存在一定的局限性;另一種方案是利用彈性正反倒角刀,但是需要注意鋁合金工件硬度較低,孔口有螺紋時易劃傷工件。刀具形狀如圖4所示。

圖4 球頭銑刀及彈性倒角刀

4.3 不規則形狀位置毛刺的去除

此類毛刺主要在孔槽交叉位置產生,毛刺尺寸大,根部厚度也大。采用某品牌熱能去毛刺設備,可通過在封閉空間內可燃氣體熱化學反應瞬間產生高溫融化毛刺,一次性可以去除閥體內所有片狀和粘連毛刺。該設備加工效率高、節拍快,適合大批量生產。經以上機床刀具加工及熱能工藝去除該復雜閥體的毛刺后,原人工去毛刺位置數量從120余處減少到30余處,顯著降低了人工去毛刺的工作量,也保證了毛刺去除的一致性。

4.4 毛刺的控制

毛刺形成的影響因素很多,主要有材料特性、加工工藝、切削用量、刀具幾何尺寸以及刀具涂層特性等。各種因素相互影響,相互制約[5]。因此,在實際加工過程中應根據產品自身的特點綜合考慮各影響因素,并采取相應的措施抑制和減小毛刺的產生。針對本文的鋁合金閥體中的毛刺,可以采用以下方式:鋁合金專用刀具;加工時,使用冷卻液;攻絲或者銑螺紋前,對孔口進行倒角處理;合理安排工藝,使毛刺產生在不影響使用的一面或者便于去毛刺作業的一面。

4.5 去毛刺及少無毛刺加工的原則

控制和去除毛刺是加工過程中不可避免的問題,可以遵從以下3個原則。

4.5.1 功能原則

在金屬切削過程中有些毛刺會產生在工件的邊、角、棱等部位,但不會影響尺寸精度、形位精度以及使用性能。這種情況下可以不需要再進行去毛刺工藝,只要達到少無毛刺的加工即可,因此毛刺的判定及要求是一個很重要的原則。

4.5.2 高效、低成本原則

去毛刺為工件加工過程中的一個輔助工序,應盡量使用低成本的工藝完成去毛刺作業。目前,有很多自動化去毛刺設備,如熱能去毛刺設備,但其采購成本高,需要綜合考慮費用,保證低成本。

4.5.3 位置原則

當切削加工過程中無法避免毛刺的生成時,應采取有效的措施使毛刺生成在非關鍵的邊、角、棱或對工件的精度影響較小亦或毛刺較容易去除的部位,盡可能減小毛刺的影響范圍。在實際加工過程中,各種工件的加工要求不盡相同。制定毛刺的去除和控制工藝方案時,要綜合考慮在不影響功能的前提下,高效率、低成本地完成去毛刺作業。

5 結語

多孔系的鋁合金閥體加工產生的毛刺狀態千差萬別,依據毛刺根部形狀將毛刺分為規則形狀、較規則形狀和不規則形狀3類,并分別制定了不同的機內去毛刺工藝,去毛刺效果良好。此外,簡述毛刺的判定標準和檢測方法,為去毛刺作業提供了依據和判定標準。最后,提出了3種毛刺去除及控制的原則。相關人員應結合自身產品的特點,選擇最合適的去毛刺方案。