基于Automation Studio的塔式起重機的建模與仿真

王亞男

(陜西能源職業技術學院,咸陽 712000)

塔式起重機工作效率高,是現代建筑施工的重要設備[1],但其占地面積大,存在一定的操作危險性。操作人員若操作不當,很可能直接影響人們的生命財產安全。因此,對塔式起重機進行建模仿真,配合人機交互界面模擬塔吊操作的基本動作,如左右回轉、吊鉤上下移動和小車前后變幅等,建立駕駛模擬平臺,實現模擬駕駛效果,才能提高訓練效率,保證操作人員的實習時間和實習安全,減少實訓設備的投入。

Automation Studio[2]集機械、液壓、氣壓、電子、電工、 電氣、可編程邏輯控制器(Programmable Logic Controller, PLC)、順序功能圖(Sequential Function Chart,SFC)及OPC(OLE for Process Control)于一體,建模、控制和動畫仿真等功能較為強大,編程語言較為豐富,包括梯形圖、指令表和SFC等[3]。

本文首先利用SolidWorks建模軟件對塔式起重機零件的主要零部件進行三維建模,其次將建好的塔式起重機零件模型導入AS軟件進行裝配,并關聯分配變量,最后設計塔式起重機的PLC控制系統和PLC硬件結構,利用AS軟件對塔式起重機進行了進一步的建模和仿真。

1 塔式起重機結構模型的建立

塔式起重機基本結構包括金屬結構、工作機構和驅動控制系統。金屬結構主要包括支承座、吊臂、平衡臂及回轉臺等。小車變幅方式變幅速度快,幅度利用率較高。回轉機構能夠通過回轉支承,使回轉部分在左右方向上做360°全回轉。起升機構通常包括電動機、制動器、卷筒、滑輪組及吊鉤等零件。

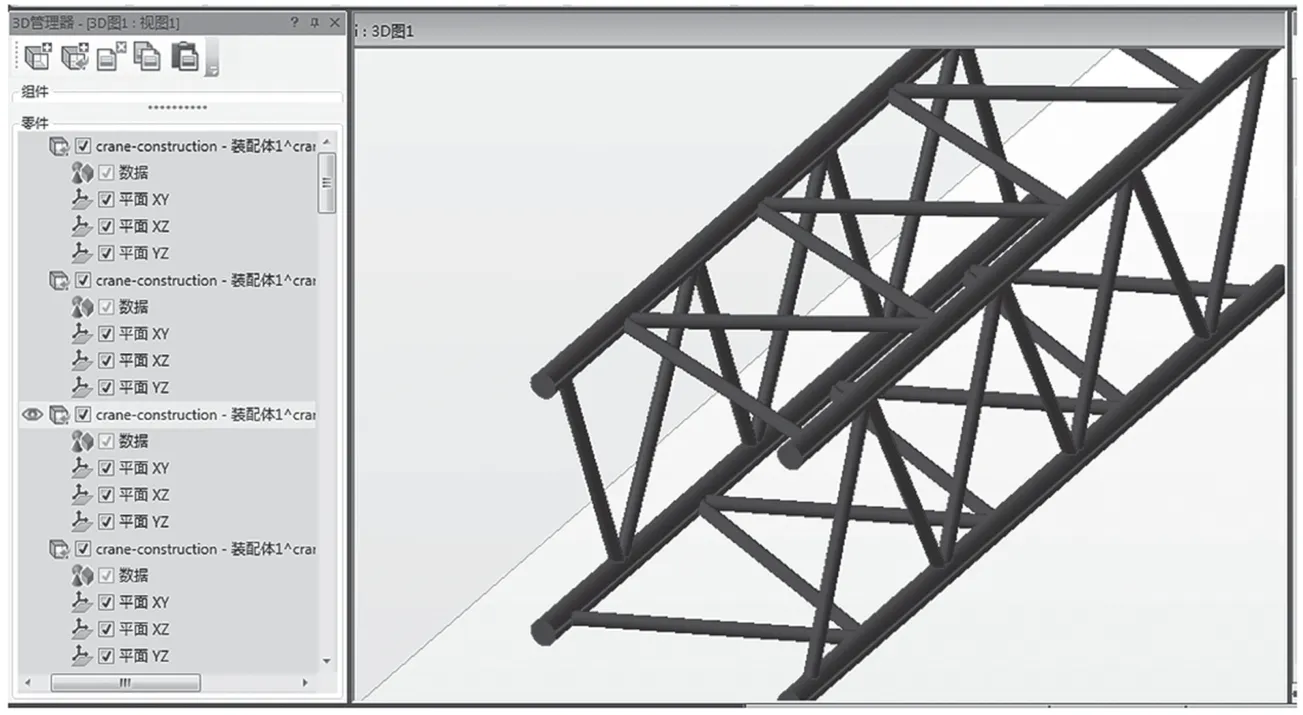

本文設計的塔身標準節為空間桁架結構,標準節長2.5 m。標準節間的連接方式為套筒螺栓聯結,塔身復桿為角鋼,采用米字型布置方式。塔式起重機臂架使用SolidWorks自頂向下的三維設計方法,上弦桿為圓鋼,下弦桿為角鋼。總裝配模型如圖1所示。

圖1 塔機三維模型

2 塔式起重機PLC控制系統的設計

塔式起重機PLC電氣控制系統[3]應遵循塔機控制需求的原則,使控制系統簡單、經濟、可靠,且滿足PLC各項技術指標和環境要求[4]。

本文將塔式起重機控制系統設計為PLC控制,塔機有回轉機構、小車變幅機構和起升機構等。塔式起重機的起升、變幅和回轉都需要獨立運行,分別由3個電機控制,且使用1臺PLC控制。

根據控制要求[5],PLC的輸入包括回轉機構的逆時針和順時針轉動長動與點動開關信號、小車左行和右行的開關控制信號、兩個限位開關信號、吊鉤的上升和下降點動與長動開關信號等共計15個開關量輸入信號。PLC控制系統的輸出包括小車前進和后退驅動信號、限位開關驅動信號、回轉順時針和逆時針驅動信號、吊鉤上升和下降驅動信號、吊鉤上升和下降點驅動信號等共10個輸出信號。總的控制系統梯形圖[6]如圖2所示。

圖2 控制系統梯形圖

3 塔機起重機的三維動畫仿真

3D編輯器功能將虛擬系統的概念帶到了一個更深的層次,是對其他如液壓、氣動和電氣等自動化工作室及模塊的一種補充。3D編輯器可以方便建設虛擬環境并進行模擬,在3D工作室中可以進行旋轉和平移等動畫演示,但不能對其進行任何動態分析(如質量、慣性和摩擦等)。AS允許導入用其他的專業軟件創建3D零件,導入后零件將被機械地連接到其他AS變量并相互關聯。3D圖中同一個零件只能導入一次,要導入零件必須打開3D圖,導入方式為將“物體組”-“導入零件”導入的文檔在3D圖中打開,并插入到3D管理器的樹形圖中,使其位于管理器頂部,且在零件上方。

零件創建或者插入3D管理器后可以彼此連接,從而實現實物的高度仿真。在裝配的過程中,可以通過選擇不同的連接類型確定零件的相對位置,也可以和其他AS工作室進行同步動畫仿真。將STL文件轉入到AS中,如圖3所示。

圖3 零件的STL文件轉入

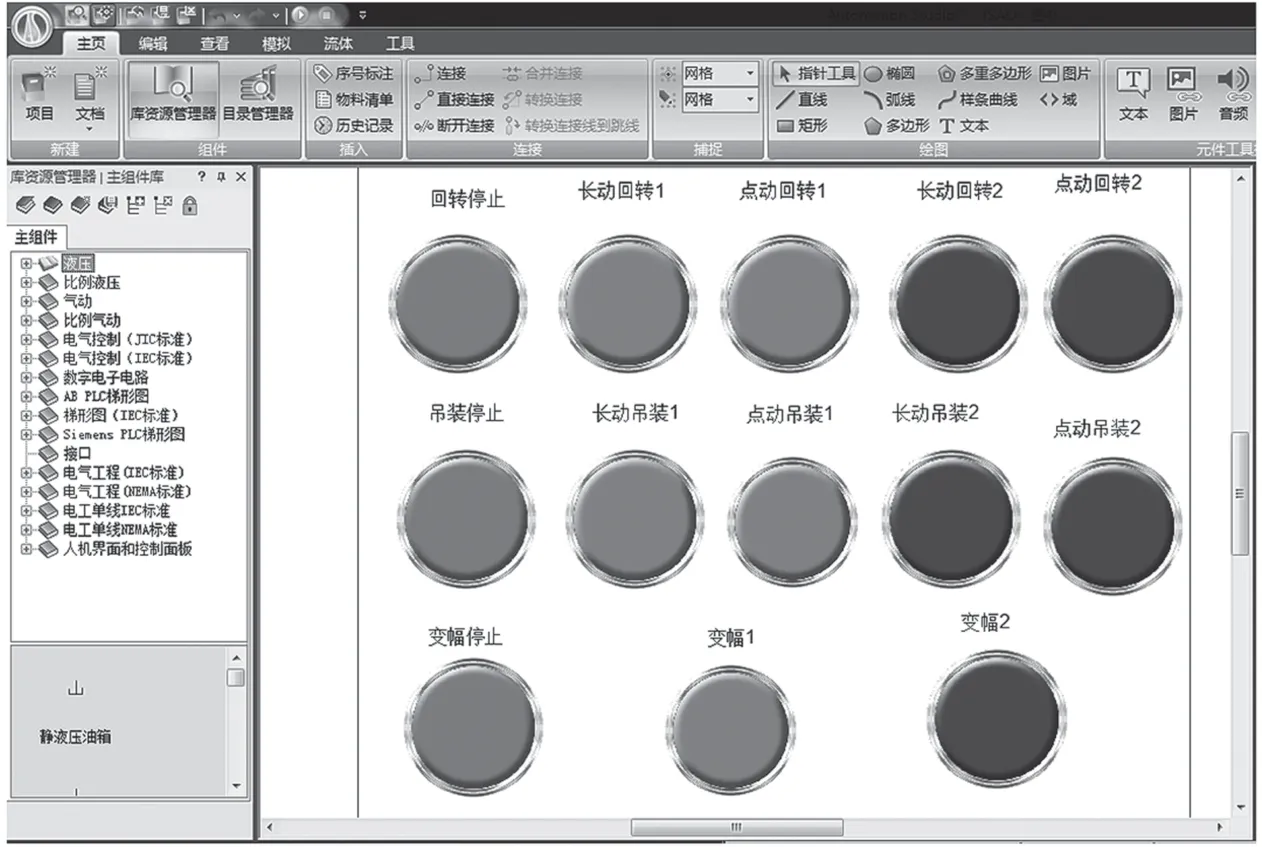

由硬件設計可知,共有13個按鈕控制,分別為回轉停止按鈕、長動回轉1按鈕、點動回轉1按鈕、長動回轉2按鈕、點動回轉2按鈕、吊裝停止按鈕、長動吊裝1按鈕、點動吊裝1按鈕、長動吊裝2按鈕、點動吊裝2按鈕、變幅停止按鈕、變幅1按鈕以及變幅2按鈕。它們的交互模型界面如圖4所示。

圖4 交互模型界面

4 結語

本文對塔式起重機進行基于AS軟件的建模與仿真,先用SolidWorks軟件對塔式起重機進行零件三維建模,然后將零件導入AS并關聯,再用AS軟件控制塔式起重機的運動過程。控制系統平臺采用AS軟件平臺編程實現,完成了塔機的過程控制系統和硬件結構的設計。AS軟件的PLC控制改進了傳統塔式起重機繼電器控制系統的電能浪費大和效率低等缺點,完成了塔式起重機的三維動畫仿真,且運行控制的主要參數均可控,具有較大的靈活性。