位置度量規的綜合研究與設計

宋淼杰

(安徽合力股份有限公司,合肥 230601)

安徽合力股份有限公司研發的8~10 t叉車機械變速箱中,吸油管總成承擔著吸收油液的作用,有一定的位置精度尺寸要求,如圖1所示。現有手段僅能通過三坐標測量機進行尺寸精度檢測。由于三坐標檢測費時費力,嚴重影響生產效率與節拍,且無法實現對產品質量的有效監控,因此需要設計一款專用檢具進行檢測。

1 圖紙研究

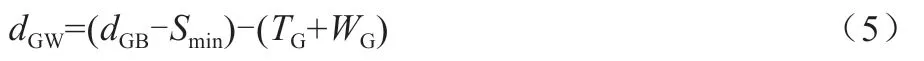

通過圖1圖紙要求,得出吸油管Φ30(-0.05,-0.10)mm軸的軸線到塊Φ35(+0.05,0)mm圓心的距離(2.8±0.3)mm和吸油管Φ30(-0.05,-0.10)mm軸的軸線到塊底平面的距離(29.9±0.3)mm,是需要檢測的尺寸。經研究,可將距離尺寸公差轉換成位置度要求,如圖2所示。結合國家標準《功能量規》里提供的尺寸公差、形位公差、允許磨損量及最小間隙的數值、基本偏差數值表和計算公式等進行位置度量規設計,實現吸油管總成的精度檢測[1]。

圖1 吸油管總成簡圖

2 設計原理與要求

以(29.9±0.3)mm上部分為基準A、孔Φ35(+0.05,0)mm為基準B,將(2.8±0.3)mm和(29.9±0.3)mm尺寸轉化為位置度公差,即Φ0.6○M,其中○M代表MMC,為最大實體要求,文中表示的是軸Φ30(-0.05,-0.10)mm為最大實體尺寸Φ29.95 mm時,位置度公差帶為Φ0.6 mm[2]。 量規的設計圖如圖2所示,主要由檢具體(底板)、定位銷、測量軸套以及導向套組成。

圖2 吸油管總成距離公差轉換為位置度要求圖

工件采取一面兩孔方式進行定位,即Φ35(+0.05,0)mm、Φ12(+0.2,0)mm,平面A為定位基準。其中,Φ35(+0.05,0)mm基準孔采用圓柱銷限制兩個自由度。為防止過定位,Φ12(+0.2,0)mm孔采用菱形銷來限制旋轉方向自由度。

檢測部位采用軸套的形式,其孔作為測量部位,檢測前應先確保基準孔的尺寸合格,之后利用功能量規進行位置度檢測。當檢測軸套能順利通過導向套和工件軸時,則證明被測要素的實際輪廓未超出最大實體實效邊界,即零件合格。

各部位的尺寸計算依據《功能量規》(GB/T 8069—1998) 的要求進行綜合檢具中各個量規的定位部位、檢測部位以及導向部位的計算。《功能量規》(GB/T 8069—1998)部分的內容見表1。其中,綜合公差Tt等于被測要素或基準要素的尺寸公差(TD、Td)和形位公差(t○M)之和,即Tt=TD或(Td+t○M)。

表1 功能量規各工作部位的尺寸公差、形位公差、允許磨損量和最小間隙的數值(單位:μm)

2.1 定位部位計算

2.1.1 定位圓柱銷

定位孔定位部位綜合公差Tt為0.05 mm,即0.05 mm為Φ35(+0.05,0)mm孔的尺寸公差。

按《功能量規》(GB/T 8069—1998)查詢表1,可得定位部位尺寸公差TL為0.003 mm,定位部位允許磨損量WL為0.003 mm。

定位部位的基本尺寸為dLB=DM1,均為Φ35 mm,其中DM1為孔的最大實效尺寸;定位部位的極限尺寸,定位部位的磨損極限尺寸dLW=dLB-(TL+WL),帶入數據有dLW=34.994 mm。

2.1.2 定位菱形銷

(1)確定圓柱銷與菱形銷中心距尺寸及公差。取吸油管總成上兩孔的公稱尺寸為兩銷中心距的公稱尺寸,一般取工件孔中心距公差的1/5~1/3,即令TLX=(1/5~1/3)TLK, 其中TLX與TLK分別為兩孔中心距和圓柱銷與菱形銷中心距的公差。吸油管總成兩孔中心距公差為±0.10 mm,可令兩銷中心距公差為±(1/5)×0.10=±0.02 mm[3]。

(2)確定菱形銷的寬度、直徑及其公差。按菱形銷的結構尺寸設計標準選取菱形銷的寬度b為4 mm,計算菱形銷和Φ12(+0.2,0)mm配合孔的最小間隙為:

式中,Δ1min為圓柱銷和Φ35(+0.05,0)mm孔的最小間隙,即0.003mm,D2為與菱形銷配合孔的最小直徑,即Φ12 mm。因此,計算可得Δ2min=0.079 mm。

計算菱形銷直徑的公稱尺寸為d2=D2-Δ2min,計算可得d2=11.921 mm。

圖3 菱形銷結構圖

2.2 檢測部位計算

檢測部位綜合公差Tt=TD+t○M=0.05+0.6=0.65 mm,其中TD為被測要素Φ30(-0.05,-0.10)mm軸的尺寸公差,t○M為此軸的位置公差即0.6 mm。

查詢表1可得,檢測部位尺寸公差Tl=0.012 mm,檢測部位允許的最小磨損量Wl=0.012 mm。根據《功能量規》 (GB/T 8069—1998)中的功能量規檢測部位的基本偏差數值表,可對檢測部位的基本偏差數值進行計算。由于本量規的基準類型屬于一個平表面和一個中心要素型,檢驗部位屬于插入型機構,所以測量部位的基本偏差F1=0.063 mm。

檢測部位的基本尺寸DlB=dM+t○M,dM為軸的最大實效尺寸,即Φ29.95 mm,計算可得DlB=Φ30.55 mm。

檢測部位的尺寸Dl=(DlB-F1)0+TL,計算可得。檢測部位的磨損極限尺寸D1W=(DlB-F1)+(Tl+Wl),計算可得D1W=30.511 mm。

2.3 導向部位計算

導向孔為襯套形式,在檢具體中的配合方式為過盈配合。它的導向孔的基本尺寸由設計者自行確定,本設計選用的基本尺寸DGB=38 mm。

查詢表1,可得導向部位尺寸公差TG=0.008 mm,導向部位允許最小磨損量WG=0.008 mm,導向部位最小公差Smin=0.005 mm,工作部位位置公差tG=0.02 mm,導向部位同軸度公差t′G=0.006 mm。

導向部位的尺寸為:

導向部位的磨損極限尺寸為

利用式(2)和式(3),計算可得DGW=38.016 mmm mm。

2.4 與導向孔配合的導向軸套的軸部位計算

導向軸套的軸部位基本尺寸dGB=DGB=38 mm,導向軸套的軸部位的極限尺寸為:

導向軸套的軸部位的磨損極限尺寸為:

代入數值,計算可得dG=37.9950-0.008mm,dGW=38.011 mm。

吸油管總成位置度量規的設計簡圖,如圖4所示。

圖4 吸油管總成位置度量規的設計簡圖

3 材料的選擇

此量規由檢具體、定位件、檢測件以及導向件等組成。通過上述計算可知,量規的準確度要求較高,且制備完成后需長期服務于車間生產一線檢測,因此量規需保證一定的耐磨性和穩定性。檢具體部件采用45鋼,熱處理調質后焊接,最后在五面體上加工保證尺寸的精度。定位件、檢測件和導向件均采用T10A工具鋼,表面滲碳淬火處理,保證硬度在60~62 HRC,最后對量規非工作面進行防銹處理[4-5]。

4 拓展延伸

經調研,公司共有3種結構相似的吸油管總成。除吸油管有區別外,其零件和相應的位置尺寸公差均一致。因此,在此量規的設計基礎上,遵循避免干涉原則,可考慮增加2個導向孔與導向件,將此3種吸油管總成放在同一副量規上進行檢測,實現一檢多用的目的,從而減少量規的制造成本,如圖5所示。

圖5 油管檢測圖

5 使用與保養要求

量規在日常使用中要定期維護保養,確保工作環境干燥,保證量規的外部清潔,防止磕碰,將需要拆卸的活動零部件放置在對應的位置上。記錄接近磨損極限的元件,時刻留意觀察,避免其超出磨損極限要求。

6 結語

通過將產品尺寸公差要求轉換為位置度尺寸要求,結合功能量規的設計理念制備相應的量規,實現了產品尺寸精度的快速檢驗,得到了公司的實踐驗證,結果精準可靠,操作簡易,為產品質量提供了保障。經測量,該量規的單件檢測時間比傳統的三坐標測量縮短近16 min,可進行有效代替。