機電一體化技術在煤礦機械中的運用探析

宋文杰

(華能扎賚諾爾煤業有限公司靈露煤礦, 內蒙古 呼倫貝爾 021400)

0 前言

在社會科技水平的持續提升中, 煤礦企業對于機械的各種性能標準和要求也在不斷提高。 當在化工機械中融入自動化技術以后, 煤礦生產質量就會直接受到自動化技術優劣的影響, 進而對于整個企業的發展前景產生影響。 機電一體化以整合電子信息技術、控制技術為主,具有諸多優勢。 另外,因為煤礦機械耐用性較強,并且容易操作與控制, 如電子控制裝置就能夠讓煤礦企業在生產工作中獲得諸多便利和優勢。 科學技術的進步使得自動化技術逐漸融入到煤礦生產之中, 作為相關人員要持續深入學習專業化的知識和理論, 在自動化機械的操作中掌握維修技術、管理方法,積累工作經驗,保證出現各種問題時都能及時有效地解決,構建高效工作模式,進而創造更多效益。

1 機電一體化技術概述

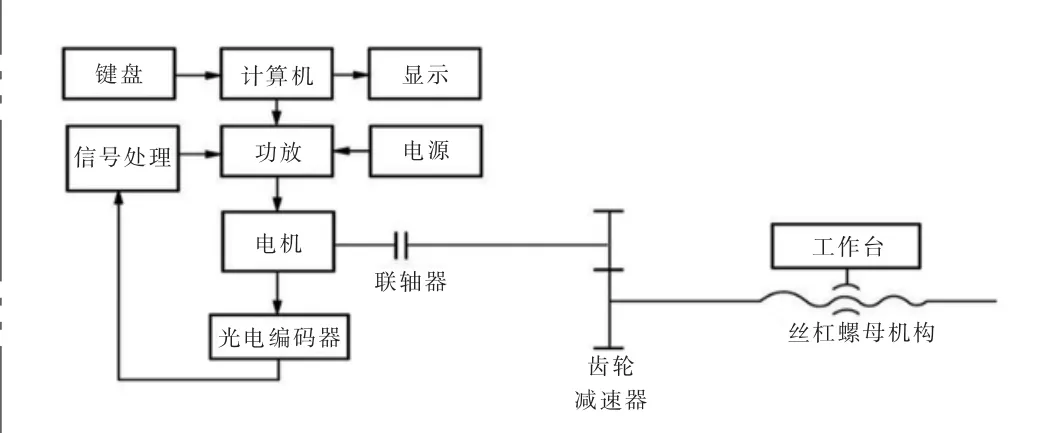

針對機電一體化技術的使用,見圖1,以主菜單為基礎,在智能技術和微電子技術的相互配合之中讓技術控制能力更強,同時構建優越的技術應用環境。 但是就目前的實際情況來看,一些簡單問題的發生往往會對機電一體化建設產生影響。 在經過幾代科研人員的努力之后, 取得了機電一體化技術研究的突破性進展,進一步提高了系統化與智能化水平,應用于煤礦企業生產實踐可以更顯著地提高煤礦機械生產效率,并為作業人員提供可靠的人身安全保障[1]。 機電一體化設備系統的基礎構造見圖2 所示。

圖1 機電一體化技術

圖2 機電一體化設備系統基礎構造示意圖

2 機電一體化技術的運用效果及意義

在煤礦設備的管理中, 機電一體化技術的應用相比理想狀態存在一定的差距, 這就要求在今后的研究與運用之中能夠不斷完善技術、創新技術,以此推動煤礦工業的發展。

2.1 提高勞動效率

在煤礦設備之中應用機電一體化技術能夠帶動勞動效率的提升,減少勞動者的實際勞動量,相比傳統煤礦生產模式,采礦作業模式也得到了進一步的改善,這樣可以提升實際的勞動生產率。

2.2 帶動相關產業發展

在煤礦設備之中, 機電一體化技術的運用在保障提升煤礦產量的同時可以促進企業經濟效益的提升, 進而提供必要的可持續發展保障條件, 帶動相關產業快速發展。 這仿佛是一條產業鏈,當一條鏈快速發展的時候,就會帶動相關產業鏈的發展, 提升人們的收入水平和生活水平[2]。

2.3 提升安全保障能力

相對于其他行業而言,煤礦行業存在更多安全隱患,因為煤礦作業環境相對復雜,人員發生危險的概率更大,對于機械工作的要求就會更加嚴格。 在煤礦各個環節設備之中加強機電一體化技術的運用, 能夠為安全添上一把鎖,更有效地保障工作人員的生命安全,促進煤礦的正常生產, 并且通過現代化技術的使用滿足遠程監控與操控要求,提升煤礦生產的安全指數。

3 煤礦機械中機電一體化技術的實際運用分析

機電一體化技術在煤礦機械之中的具體運用主要包含了如下幾種機械。

3.1 掘進機

在現代化的煤礦生產中, 掘進機作為主要的設備之一,有著較為復雜的電氣系統,包含了安全操作箱、隔爆照明燈等。 針對電氣系統,可以充分配合液壓系統,驅動掘進機機械設備開展一系列的掘進作業; 在控制系統之中,主要是實現對于主控制器的操控,并且針對故障信息做詳細的記錄,這可以保證掘進作業的順利進行[3]。

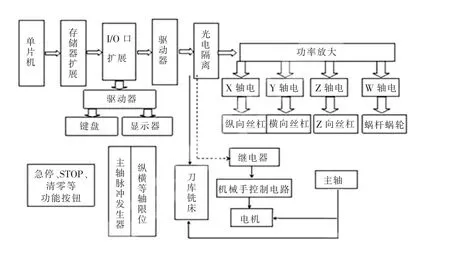

針對機電一體化掘進機控制系統示意圖見圖3。 圍繞機電一體化技術的掘進機有很多優點, 主要包括:第一,保護功能非常完善,能夠保障設備與工人的安全性;第二,擁有強大顯示功能,利用高清顯示屏能夠實現對于設備運轉狀態、系統運行狀態、周邊環境條件等信息的細致顯示,以便管理人員和操作人員有充分的認識和了解;第三,擁有相對緊湊的結構,可以滿足井下狹小空間的掘進環境作業要求。

圖3 機電一體化掘進機控制系統示意

將機電一體化技術運用于掘進機, 首先能夠通過RS485 通訊獲得控制操作箱的信號, 再根據對應程序自動控制繼電器。同時,需要接收并合理分析電流互感器的信號和電機溫度等, 依托自動化控制系統為系統穩定運行提供保障。只要掘進機發生任何故障問題,傳感器和對應的程序就會快速判斷故障類別, 從而采取針對性的處理措施,分析故障原因與信息。

3.2 提升機

在煤礦開采之中會使用到諸多機械設備, 礦井提升機作為重要設備之一, 屬于一種體積相對偏大的提升機械, 對于機電一體化技術的應用有助于通過上下升降滿足輸送煤炭的工作需求。 傳統的礦井提升機的實際提升量偏小,并且安全性能較低,但是隨著科學技術的不斷發展,設備智能化程度的不斷提高,目前的礦井提升機之中就逐漸開始運用自動化技術和電子信息技術, 同時搭配使用了各種科學機械技術, 為運輸工作帶來了良好的便利條件[4]。

傳統煤礦生產模式之中所使用的提升機結構相對復雜,而且很容易出現問題,現階段所使用的礦井提升機結構簡單易懂, 在出現問題時能夠迅速找到發生問題的原因,并且及時有效地解決問題,提升的重量也更大,運行速度更快,可以極大限度保障安全,為煤礦企業帶來可靠的保障條件。 礦井提升機也劃分了諸多種類,如摩擦式、纏繞式等, 針對不同類型的提升機在對應深度礦井之中的應用需要結合礦井的年產量做出合理選擇, 杜絕出現浪費問題。

3.3 采煤機

在煤礦機械化生產之中, 采煤機也是不可缺少的關鍵性設備,其實際銷量也掛鉤企業的基本效益。 目前,機電一體化技術在煤礦采煤機設備中的運用以電引采煤機最為常見,相對于傳統的液壓牽引采煤機,電牽引采煤機的生產效率更高,還能保障采煤過程的穩定性。

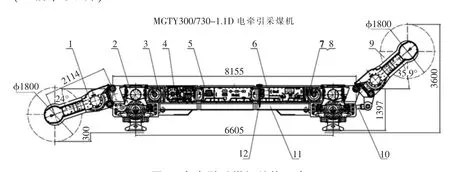

如圖4 所展示的某煤礦企業是采用的電牽引采煤機, 針對區域內開采深度越來越大的情況,由于每一層的傾斜度偏高,所以采煤機面臨著更高的制動性能要求。基于機電一體化技術,可以為電引采煤機配備良好停電設備, 在采煤過程中有效規避設備下滑的現象。

圖4 電牽引采煤機結構示意

3.4 安全管理系統

除開上述各種機械設備之外, 在煤礦機械之中應用機電一體化技術時還需要重點考慮到各種設備與系統安全性的提升。具體而言,使用機電一體化技術能夠精確控制機械設備,并且實時監督機械設備的狀態和周邊環境,通過利用精準電氣控制確保機械設備維持安全的、 穩定的運轉狀態,并且合理預判各種安全威脅和故障隱患,及時消除故障,規避風險。例如輸送機是煤礦生產中的重要機械設備之一,一旦長時間使用,難免會受到地下不穩定的環境因素和地下高濕度狀況的影響, 對機電一體化技術的合理使用就能很好地規避這一系列的問題, 保障整個運行環節的安全性[5]。

4 結束語

在煤礦企業的實際生產和發展之中,機電一體化技術的運用在一定程度上代表著礦山機械生產已經進入交直流全數字化的時代。 機電一體化技術的使用能夠將通信、自動控制、 電力電子等各種技術手段完美結合起來,促進各種機械設備的協調與配合,并且結構很簡單, 可以促成煤礦機械生產效率的全面提升。 因此,希望通過本文的研究,能夠對機電一體化技術有整體性的認識和了解, 最終推動機電一體化技術在煤礦機械設備之中的廣泛深入運用。