邯鋼高線成品自動稱重的優化與應用

趙 亮, 汲康康, 劉辰嬌

(河鋼集團邯鋼公司 大型軋鋼廠, 河北 邯鄲 056015)

0 引言

邯鋼高線成品自動稱重控制系統優化前, 主要存在三大問題:①稱量重量誤差大,產品標牌上重量一欄只能用理論值來替代,導致貿易結算時經常出現計量異議,影響公司形象和經濟效益; ②稱重和打印標牌是兩套獨立的系統,兩者之間沒有建立通訊聯系,本來應該是稱量一捆鋼后,標牌打印機自動打印一個標牌,而改造前是操作工在計算機輸入理論重量, 手動打印出一個批次的標牌后去逐個張貼, 很容易漏貼或者錯貼, 不能滿足客戶需求;③秤盤升降邏輯控制程序不完善,導致在PF 線上的每捆鋼旋轉到秤盤正上方時, 經常發生不停止或者秤盤不升降故障;秤盤的中心位置和C 型鉤停止器中心位置也有偏差,導致升降過程中,每捆鋼會輕微晃動,影響稱重數據穩定性。

1 詳細優化改造內容

1.1 稱量重量誤差大改造

原傳感器為模擬型傳感器, 位于長方形秤體的四個角,通過對原傳感器尺寸、安裝位置精確測量,決定在原有位置上更換為數字型傳感器,并改造安裝方式, 更加牢固、便于維護。

四個稱重傳感器模塊采用串聯連接方式,最后一個稱重模塊與儀表終端相連。 見圖1、圖2。

圖1 傳感器串聯連接

圖2 最后一個傳感器與儀表終端連接

1.2 在稱重和打印標牌兩套獨立系統之間建立通訊聯系

在稱重主控室安裝一臺服務器,能夠同時和稱重系統、軋線二級系統通訊。基于SQR Server 數據庫,利用Delphi7 軟件開發并完善稱重數據和軋線二級系統鋼坯計劃號的通訊程序, 保證每捆鋼的計劃號和自身重量匹配后, 指令再傳給打牌機打印標牌。

1.3 秤盤升降問題優化

優化并修改稱重臺架升降PLC 邏輯控制程序; 精確定位停止限位的安裝位置。

2 系統具體實施步驟

經過對現場工況實地研究、分析,從四個方面進行優化改造。

2.1 更換傳感器,改造傳感器安裝方式

把原精度等級低、 誤差大的模擬型傳感器更換為等級高、誤差小的數字型傳感器。

采用把秤盤4 個角各打穿兩個孔, 在打孔處用兩個150mm 長, 等級為10.9 的螺栓從下往上依次貫穿秤盤、傳感器底板、傳感器螺栓孔的固定方式。此安裝方式既能保證傳感器安裝牢固,又有利于對固定螺栓的拆卸、更換等維護工作,如圖3 所示。

圖3 傳感器安裝方式

2.2 優化并修改稱重臺架升降PLC 邏輯控制程序

改造后稱重臺架升降的控制原理為:PLC 程序收到C型鉤到位就緒指令后,稱重臺架自動升起,當上升接近開關收到高位信號后,啟動程序中上升保持定時器工作,使稱重臺架上升保持一定時間計量,上升保持時間需要根據稱的響應時間多次調整,當保持時間到設定后,稱臺架自動下降,下位接近開關收到信號,稱卷完成,同時給PF 線PLC發出稱重完成信號,停止器自動打開,稱完的卷隨著C 型鉤往下一道工序繼續,見圖4。

圖4 稱重臺架升降邏輯控制流程

2.3 精確定位C型鉤停止器停止限位的安裝位置

經測量發現,C型鉤停止器中心線距秤盤中心線偏東25mm,檢修時把停止器往西移動25mm,保證了秤盤升降過程中不晃動,見圖5,其中:C 型鉤停止器(1)、秤盤(2)、C 型鉤停 止器中心線(3)和秤盤中心線(4)。

圖5 改造停止器限位安裝位置

2.4 開發稱重和打印標牌兩套系統之間的通訊程序

采用RS232 串口通訊的方式把單捆稱重數據從稱重顯示器采集、傳輸到線材軋線二級服務器, 單捆稱重數據和計劃號逐個匹配后, 上傳給三級PES 指令系統,三級PES 系統再向打牌計算機發送打印信息, 自動打印標牌,見圖6、圖7。

圖6 單捆稱重數據和計劃號逐一匹配

圖7 稱重數據自動打印在標牌上

3 系統優化后應用效果

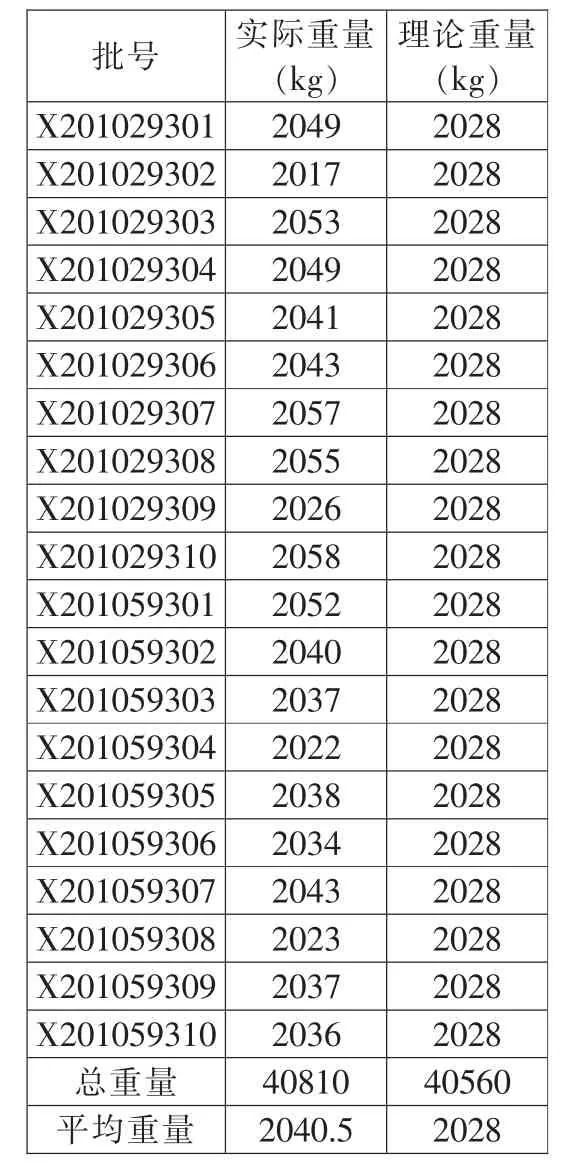

此項目完成后, 隨機抽查不同時間段2 個批次共20根鋼的重量,結果見表1。

把表1 數據代入圖8可以更加直觀顯示應用效果。

圖8 隨機抽查20 根鋼實重和理重對比圖

表1 隨機抽查結果

2019 年度,邯鋼高線全年使用單捆計量, 每捆平均重量增加12.5kg,增幅比例為12.5/2028=0.6%。

2019 年線材全年產量為584177t, 噸鋼效益按照800 元折算,全年可增加效益:

584177/(1+0.6%)=580693t

(584177-580693)×800=278 萬

4 結束語

以2019 年度為例,高線成品單捆自動稱重打牌系統運行穩定,數據更加精確,能夠客觀實際反映出成品重量,既便于操作人員和理論重量作對比從而改進生產工藝,又滿足用戶要求,在同類企業中具有較強的競爭優勢和推廣價值。