移動電站電氣性能測試系統設計

趙 誠, 韓啟龍, 時華峰, 矯英祺

(1.中機科(北京)車輛檢測工程研究院有限公司 北京 102100;2.中國人民解放軍32379 部隊,北京 100071)

0 引言

移動電站主要用于移動車載平臺、 固定或野外場所,為用電設備和作業系統提供電力。隨著工程裝備信息化的發展,為了保證設備的可靠工作,各種裝備大多配備移動電站、自發電系統、車載式綜合電源等設備,并明確提出性能要求。移動電站及其他形式的供電單元已經是現代裝備不可或缺的組成部分。科學系統的評價電源系統電氣性能成為考核裝備整體性能的重要項目。 因此,設計能夠滿足移動電站電氣性能測試,且能夠適應移動電站應用環境的測試設備顯得尤為重要。本文主要介紹一種高效、高精度,具有較好環境適應性的移動電站電氣性能測試系統。

1 系統組成及原理

1.1 系統組成

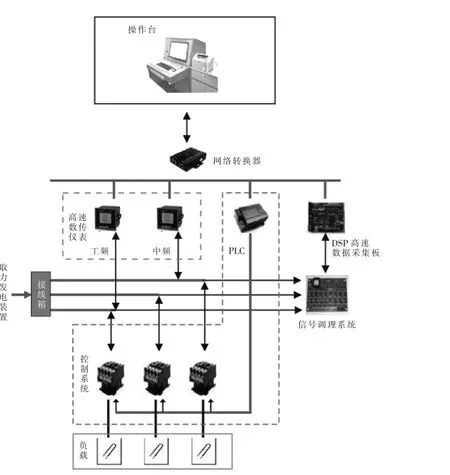

測試系統是主要包括上位機(現有操作臺)、測控系統和負載三大部分,見圖1。 測試系統軟件平臺安裝在上位機中,軟件系統通過網絡總線與硬件測試系統相連;該硬件測試系統由阻性負載、 感性負載、控制系統、DSP 高速數據采集板、信號調理系統、高速數傳儀表以及冷卻風機等組成。

圖1 系統組成示意圖

1.2 系統測試原理

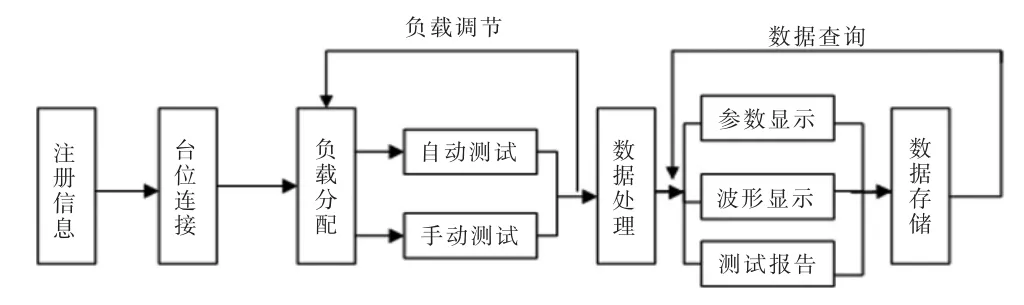

整個系統的負載單元包括工中頻和直流負載兩大部分。 工中頻負載包括感性負載和阻性負載,可以實現功率因數為0.8~1.0 的負載組合。直流負載只有阻性負載。負載控制與數據采集單元信號包括負載控制部分和數據采集部分。 負載控制部分由可編程邏輯控制器和接觸器組成; 數據采集部分由數字表、電流互感器、電壓電流信號變換、波形采集DSP 板、網絡服務器組成,將模擬的電壓、電流信號經過傳感器和采集器轉變為數字信號輸入計算機。 上位機單元由工作臺、液晶顯示器、工業計算機等組成。 測試數據的處理、管理以及輸出則由工控機內部的測試控制與數據采集軟件程序完成,系統軟件框圖見圖2。

圖2 測試系統軟件框圖

系統采集的數據經數據處理程序處理后, 由人機交互界面完成參數、波形顯示和測試報告生成、打印工作。系統程序還具有數據存儲及查詢功能. 可以實現測試參數、波形和測試報告的查詢功能。 系統測試原理見圖3。

圖3 系統測試原理框圖

2 系統設計

2.1 系統設計依據

測試系統核心功能及技術參數指標主要依據國家標準,考慮到目前常規電源車、移動電站功率。 測試系統的工中頻負載適應機組最大功率設計為1000kW,直流負載適應機組最大功率為50kW。 為了能夠滿足相關標準測試要求,主要依據:GB/T 20136-2006 《內燃機電站通用試驗方法》、GJB235B-2020《軍用交流移動電站通用規范》、GJB 1488A-2020《軍用內燃機電站通用試驗方法》[1]。結合以上標準及目前電源及移動電站的發展水平和未來電源及移動電站發展趨勢確定系統的精度為0.5 級,能夠滿足試驗需求。

2.2 系統功能

測試系統能夠對交流(工頻/中頻)和直流發電設備類產品進行綜合測試。 能完成對移動電站整機電氣性能指標的檢測,具有穩態三相電壓、電流、有功功率、頻率、運行時間等基本測試功能。具有諧波分析,自動測試負載突變時電壓、頻率的最大、最小值;能進行不對稱負載測試;能進行穩態參數、突加、突卸、電壓、頻率曲線,及電壓、諧波曲線及諧波含量測試;測試系統能按要求進行發電設備運行狀態和參數進行監測, 并可對數據進行管理和輸出; 通過發電設備測試臺上的測試軟件或者負載裝置的開關來增減測試容量并采集相關電量參數。

系統采用自動測試功能設計,主要有:能夠自行設定三相電壓顯示、三相電流顯示、交流總功率顯示、交流頻率顯示;能按照功率自動配置工頻(0.7~1),中頻(0.8~1)功率因數的負載; 能按照設定功率的0、25%、50%、75%、100%、75%、50%、25%、0 的順序自動加減載,自動記錄測試結果;能夠按照設定功率的0~100%突加載、100%~0 突減載,自動記錄測試結果;具有過壓、超溫、緊急停機、風機自動保護功能;可按國家技術標準進行試驗,試驗結果由計算機自動記錄。

系統采用多個分檔的設計理念, 適應更多機種的測試需要,滿足加載功率可調,功率段百分比加載或按照所需功率加載, 并能連續可調。 電阻負載按0.1kW 步進加載,電抗負載按0.1kVar 步進加載。

2.3 結構設計

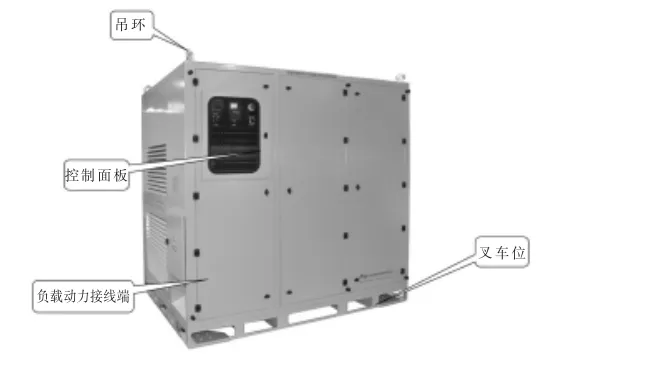

測試系統箱體采用電阻/電抗負載采用分段編碼組合方式。交流測試單元采用箱體下進風上出風形式,所有元器件安裝在箱體的正面電氣層,箱體后半部分上面裝有電阻模塊和風機冷卻系統,下面裝有電抗模塊,頂部有吊環。電氣控制層與電纜進線室隔開,箱體檢修方便。各門關閉后,箱體完全密閉,內部元件可得到最大保護。箱體所有的門均外開,開啟角度大于90°,并設定位固定裝置。

直流測試單元設計為箱體右進風,左出風。正面面板上裝有總電源、直流多功能電量表、負載總控,帶指示燈。箱體背面為直流輸出動力電纜、網絡接口、遠程電壓信號和操作工作電源的航空插座。 機箱底部裝四只滾輪可移動。 冷卻空氣從右側進入,熱空氣水平從左側排出。 機箱的正面為對開門,背面蓋板和頂蓋均為封閉式平板。 布置見圖4。

圖4 測試系統結構布置

2.4 軟硬件設計方案

系統采用自頂向下的模塊化設計,從功能上可劃分為上位機、網絡通信模塊、控制系統、數據采集系統、高速數傳儀表和負載等六大主功能模塊,其功能模塊見圖5。

圖5 測試系統框圖

(1)上位機。 上位機由計算機和測試系統軟件組成,實現與用戶的人機交互, 對整個測試系統進行控制指令下達,完成對所有測試數據的分析處理、計算存儲,并生成波形曲線和試驗分析報表。

(2)網絡通信模塊。網絡通信模塊完成網絡通信協議與通訊協議的轉換, 由網絡轉換器以及信號調理電路組成。該模塊接收上位機網絡協議下的指令控制碼,通過信號調理系統轉換成其它模塊認可的信號屬性, 從而對整個測試過程進行控制;同時該模塊接收控制系統、數據采集系統和高速數傳儀表的反饋信號或測試數據, 再次通過信號調理系統轉換成網口認可的網絡協議下的數據碼,上傳給上位機作為下一步指令的數據源和基準。

(3) 控制系統。 控制系統是以PLC 及其電路組成的硬件系統,主要用于根據上位機下達的指令,控制阻性負載和感性負載的實時功率調整、功率因數調整、加減載、量程選擇及風機控制等。

(4)數據采集。不同加載方式對應的暫態波形有著明顯的區別,相對感應電機,阻感負載的電流暫態過程相對較短,電流波形穩定快,但是暫態過程中的電流變化率均達到30A/ms, 需要很高的電流跟蹤速度滿足測試需求[2]。系統運用高速AD 采樣與DSP 信號處理技術進行數據采集[3]。完成對交流電源電氣參量的測試、瞬態試驗下的波形取樣,并完成PFT、頻譜分析與諧波等運算功能。 系統軟件對下位機(即硬件系統)發出控制和采集指令,并將硬件系統的運行狀態與被測電站的電氣性能數據進行分析和處理,并顯示到交互界面上。 軟件的功能見圖6,主要包括人機交互界面、用戶信息管理摸塊、參數設置模塊、數據分析與處理模塊、數據管理模塊、數據通信模塊以及數據庫。

圖6 測試系統軟件框圖

人機交互界面是用戶操作與顯示的平臺界面, 該模塊將用戶的操作轉換為指令代碼,下達給各功能模塊,進一步控制下位機,以圖表的形式顯示給用戶。用戶信息管理模塊主要是對用戶的登錄、 注冊以及密碼等相關信息的管理。 控制參數的設置是對負載的加載、減載、卸載與調整的過程進行設置, 以實現對被測電站設置不同的工況;測試參數設置包括對電站額定參數進行進擇或設定,以及手動與自動穩態瞬態試驗的設定等,見圖7。 數據分析與處理模塊對硬件系統測試過程中獲取的各種試驗數據進行分析、計算與處理,并分配到其它功能模塊中,以實現整個測試過程的監測和數據獲取。

圖7 參數設定

試驗結束后還可以通過數據查詢功能直接查找數據報告,設定查詢關鍵字即可篩選所要的數據報告。

2.5 系統適應性設計

(1)維修性設計。 全系統采用模塊組合設計,各設備采用隔離式結構,功能板卡之間相互獨立,更換維修方便快捷。 系統帶有故障自檢功能,可完成一般常見故障的自我檢測; 采集板卡與數傳儀表等電子部件采用一體化設計,便于故障定位,且可整體更換,提高維修效率;阻性負載部分均為可分離原件,便于單件更換;內部結構留有足夠的操作和維修空間。

(2)安全性設計。 系統電阻負載單根功率電阻的耐壓為DC2500V 或AC1500V/50Hz 時1 分鐘不擊穿, 通過多根合金電阻串聯,可保證耐壓值達到10kV。 電阻負載固定在絕緣材質板上,密閉處理,即使在潮濕天氣也能保證絕緣性和安全性, 并可預防相鄰電阻因內阻下降造成的短路事故。各種板卡接插件具有防插錯功能,電源輸入采用具有防插錯功能的航空插頭, 軟件中具有安全警告措施; 箱體備有便于與地線相連的接地端子并有明顯的標志;可直接與外界接觸的帶電部件有明顯高壓警示標志。系統還設計了多種保護功能:①過壓保護:負載輸入電壓超過警戒值時,自動卸載并報警;②短路、過流保護:電阻/電感負載每檔配有斷路器,短路或電流過大時自動卸載;③溫度保護:負載溫度超過警戒值時,自動卸載并報警;④風機風量保護:風機的風量不足時,自動卸載并報警;⑤緊急停止:可手動一鍵強制卸載,急停鎖定狀態下不能加載;⑥安全監控:可通過軟件報警提示,監控負載狀態,異常停機保護時,提示停機原因。

(3)環境適應性設計[4]。 系統設備外殼采用防雨設計,可在2mm/min 的降雨強度下正常工作。 選用溫度適應范圍更廣的電子元器件, 系統可實現溫度-40℃~+50℃、海拔高度≤4500m 條件下正常工作。

3 結束語

結合國家標準要求,在考慮環境適應性、測試效率及穩定性、結合運輸及保存等多方面的因素,應用高效的數據采集、分析技術,實現了交流、直流移動電站的多項測試功能。該系統自動化程度高、便于運輸、適應性強,能夠較好的適應與不同場景的測試需求。