冰箱管翅式蒸發器應用研究

李偉 李小紅 王一鳴 高志謙 逯兆棟

1.美的冰箱事業部 安徽合肥 230601;2.河南新科隆電器有限公司 河南新鄉 453002

1 引言

現階段,冰箱已經是用戶家中不可或缺的電器之一,給用戶的烹飪和休閑生活帶來了很大便利。除了滿足人們日常對食品保鮮儲存和快速冷卻的功能外,冰箱還附帶了越來越多的屬性不斷滿足人們更多的需求,如制冰、干濕分儲、解凍等等,但究其根本,其最主要的功能還是制冷并保存食物。目前市場上冰箱的制冷類型多種多樣,如蒸氣壓縮制冷、半導體制冷、磁制冷、相變儲冷類等,但超過90%以上的冰箱制冷類型還是采用蒸汽壓縮式的制冷系統。其主要的4個工作流程:壓縮、冷凝、節流和蒸發,分別由冰箱內的壓縮機、冷凝器、毛細管和蒸發器4個部件輔助來實現,達到持續輸出冷量對物品進行冷卻的目的。其中蒸發器是整個制冷系統中承載制冷劑和間室進行換熱的媒介。

2 冰箱用蒸發器

縱觀冰箱的發展歷程,從換熱類型角度來看,基本是沿著直冷到風冷的路線發展。直冷的優點是控制簡單,故障率少,相對于風冷保濕較好;但不足在于間室溫度均勻性比風冷差,且需要人為干預才能進行化霜。而風冷的優點在于可以經由送風較容易地實現多溫區,間室的溫度均勻性控制較好,除霜也可以自動控制;但不足之處也很明顯,冰箱的開放空間容易風干,盡管現階段冰箱也有各種保濕手段,但大多不外乎是制造密封空間,避免送風直接吹掃或采用輔助加濕的方式;另外風冷的輔助制冷部件較多,故障率也大大增加。雖然現在已有結合兩者優勢的風直冷冰箱,但種類和數量還較少,可以預測在今后一定時間內,市場主流還是向風冷冰箱發展。與之對應,冰箱蒸發器從早期的光管纏膽、板管貼敷、吹脹板、絲管,發展到現在的管翅式,在滿足其功能要求的基礎上,蒸發器始終遵循的發展邏輯就是:成本低廉、質量可靠、換熱優良。

對于風冷冰箱蒸發器類型,雖然一直有一些新類型換熱器在研究,如微通道[1]、熱管等,但都還因為存在部分問題(結霜、化霜等)未達到可應用階段,所以現階段主要還是以管翅式為代表。考慮到冰箱的運行工況,冷凍間室制冷到-18℃,穩定后的蒸發器工作溫度一般在-23℃左右,此工況下,間室空氣中含有的水分在循環過程中極易凝結到蒸發器、間室、風道的表面。所以冰箱的結構在設計時,除了滿足功能結構需要外,這些表面都要求盡量平整光滑,以便結霜和化霜時融霜水可以順暢地排走,避免堆積引起的各種不良情況。因此,冰箱管翅式蒸發器的翅片一般都設計為光滑平片類型,雖然平片對換熱而言不是最佳方案,但綜合考慮性能和使用可靠性,卻是現階段比較好的選擇。

現有冰箱管翅式蒸發器常用的類型為斜排(如圖1右)和直排(如圖1中)。對比兩者的優缺點:斜排的制作工藝較為簡單,翅片面積大,排水較為順暢,相同高度尺寸內排布的換熱管排數相比直排多,管路中間無焊接點,可靠性較高;而它的不足在于管翅之間的接觸非全包形式,兩者之間的換熱有一定損失。相較而言,直排的管翅接觸換熱較好,但不足在于制作工藝相對復雜,且管排列數大于2列時,中間至少有1個連接焊點,密封可靠性降低;另外和斜排相比,相同管排數占用高度尺寸更大。

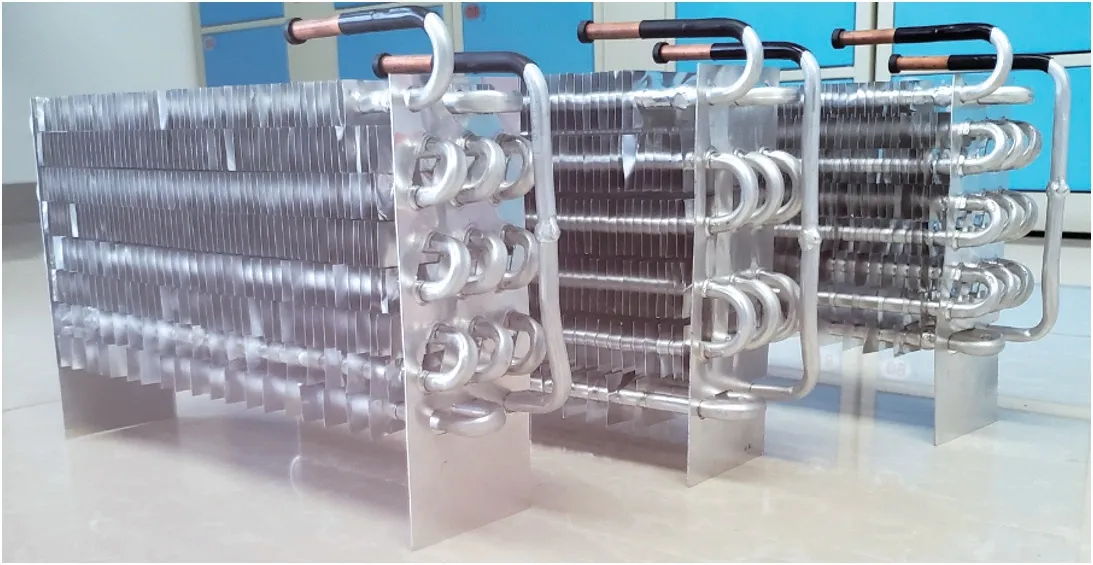

基于以上兩種管翅式蒸發器類型的優缺點,現在行業內,還設計出了一種斜脹類型的管翅蒸發器(如圖1左)。其采用類似斜排的縱向管排傾斜方式,減小高度方向上管排占用尺寸,同時采用類似直排管翅之間為全包形式,用于提升兩者接觸換熱。

圖1 斜脹(左)/直排(中)/斜排(右)管翅式蒸發器

此外,近年來參考空調行業換熱器對管徑逐漸減小的研究[2,3],各大冰箱換熱器生產廠家也推出了小管徑換熱器,相較于現階段普遍采用的8 mm管蒸發器,將管徑減小到6.35 mm。雖然現在冰箱廠家大批量的應用還較少,但如果在性能上可以匹配合格,考慮到充注量和材料的減少的優勢,在后續會有很大的應用前景。

同時,在國外市場上,還有一種螺旋針刺式的蒸發器在使用,其結構是在管上螺旋纏繞毛刷狀針型翅片,因環繞的異型毛刷狀翅片有很強的擾動性,從而換熱效率相比片狀翅片更高,但相對這種類型的翅片也更容易結霜,還需要根據實際使用情況進行評估。

綜上,現有冰箱管翅式蒸發器種類較多,且上述類型的管翅式蒸發器都在被設計人員使用,但現階段基本就是憑借工程師各自經驗和習慣選用,究竟孰優孰劣暫時都沒有人能準確的回答。基于此,本文對現階段國內冰箱市場上在使用和有一定應用前景的管翅式蒸發器進行比較,從工藝、成本、性能(單體仿真單體換熱量測試和整機測試)、使用可靠性方面,分析各個類型蒸發器的特點,以及在現階段應用還存在的問題,給出驗證后的結論,為后續冰箱蒸發器的選型應用提供參考。

3 蒸發器應用對比

3.1 方案設計

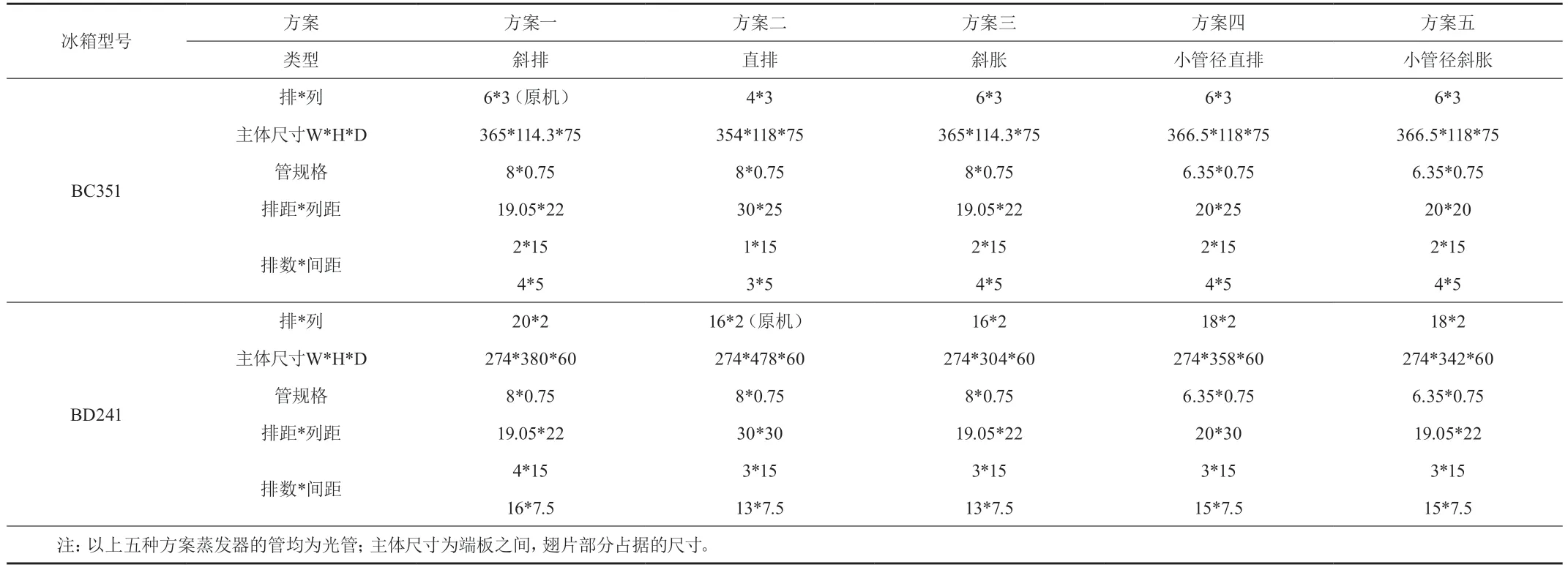

基于上述冰箱行業內在用管翅式蒸發器的類型,本文選取斜排、直排、斜脹和小管徑四種類型的蒸發器進行對比。所選的四種蒸發器方案分別基于我司一款351 L風冷冷藏箱和一款241 L風冷冷凍箱進行設計驗證。同時,為了在相同管徑下對不同類型蒸發器進行對比,對小管徑方案除了直排方案外,增加斜脹方案同步進行對比,共計五種方案,具體設計參數如圖2、表1所示。

表1 兩個型號五種方案設計參數

圖2 兩個型號五種方案圖示(上方為型號BC351,下方為型號BD241)

方案設計時為了減小干擾因素,在保證安裝的同時,所設計的各個類型蒸發器方案外形尺寸相近,要求寬度、厚度尺寸相同,高度尺寸可做部分調整。其中型號BC351因蒸發器縱向僅有6排管,主體部分高度114.3 mm,為保證足夠的除濕能力,要求在后續方案設計中,高度相差在±5 mm以內;型號BD240蒸發器縱向有16排管,主體部分高度480 mm,因原機為直排,每排管之間的距離為30 mm,而考慮到現有行業內斜排、斜脹類型模具,每排管之間的尺寸相比直排減小。因此在設計方案時,如果為了保證高度接近原機尺寸勢必會增加較多的管排數,相應管材成本增加較多,故此型號在后續設計方案中允許減小主體部分高度,但減小高度尺寸不大于30%。此外,在樣件制作時,所設計的方案均是和蒸發器制作廠家溝通,均有現成模具可以加工制作,且已在市場上使用。同時,為了避免不同工藝影響性能,所有方案中,對性能有影響的脹管工藝相同,且均使用同一臺制造設備制作,進一步減小誤差。

3.2 工藝對比

因本文設計的五種方案實際工藝步驟不受管徑影響,故僅需對比斜脹、直排和斜排的工藝即可,具體工藝如圖3所示。為了直觀對比,工藝是基于三種類型蒸發器相同的管排數和包接管排布。工藝流程中虛線框處沒有實際工藝步驟,后道相同的工藝在底部用線框標明。

圖3 斜脹/直排/斜排管翅式蒸發器加工工藝對比

通過對比,從工藝步驟數量上,斜脹類型管翅式蒸發器的工藝步驟最多,直排類型次之,斜排最少;在工藝的難易程度方面,斜排類型是校直、下料和彎管一道成型,且先管路成型再整體脹管的方式,相比直排、斜脹更加簡單,但對加工設備的依賴程度較高;而考慮現階段的工藝成熟度,直排、斜排類型的成熟度和自動化程度較高,而斜脹類型因為翅片的非對稱性,在排片工藝步驟處相比較復雜,后續還需要對設備和工藝繼續進行優化。

另外,對于較小管徑的管翅式蒸發器,雖然管徑減小后和現有工藝步驟相同,但部分工藝如彎管、脹管的難度會有一定程度提升,對實際生產的加工效率有一定影響。

3.3 成本對比

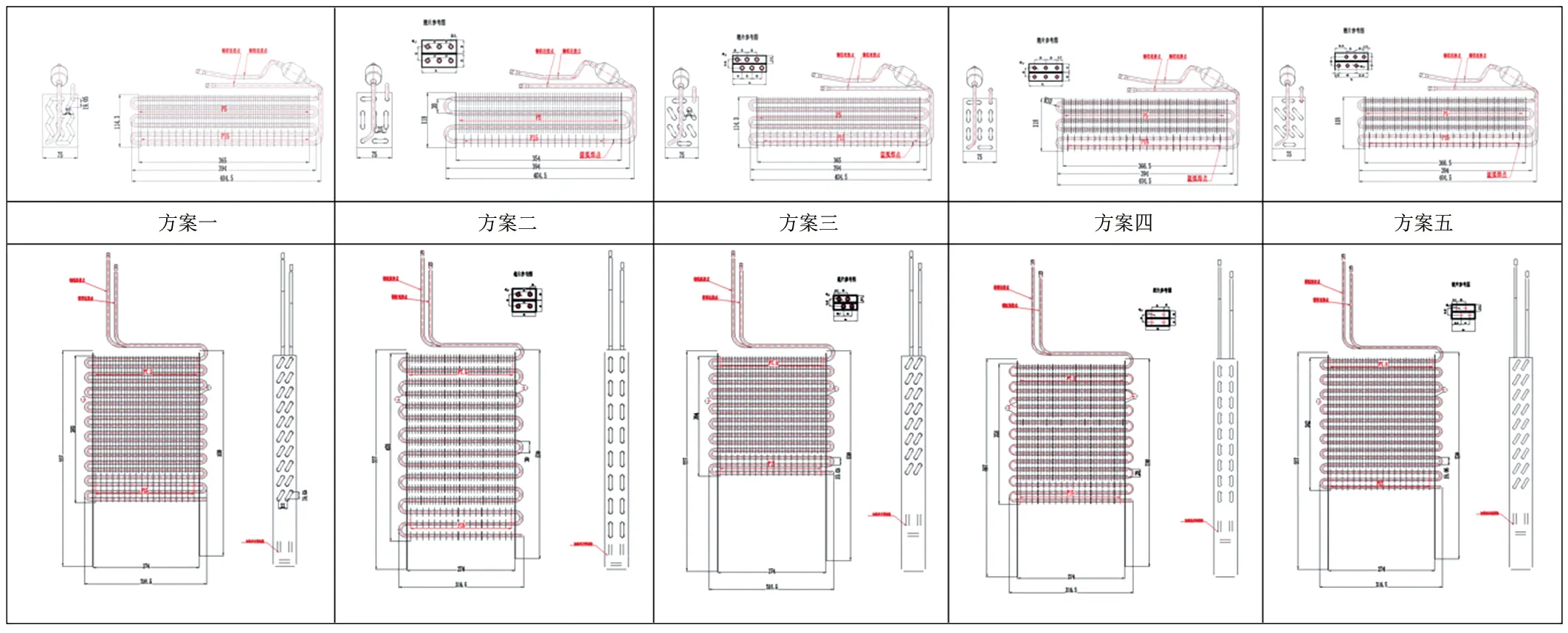

在成本方面,為了直觀對比,本文僅對比每種方案差異部分的成本變化。對比項包括因不同類型蒸發器方案使用材料不同、制作工藝不同引起的差異項,其余未計入。各方案差異成本對比如表2所示。

表2 兩個型號五種方案差異成本對比

經對比,差異材料成本方面:對于同一管徑蒸發器,對比型號BC351的方案一、方案二和方案三,材料差異成本直接和管排數的多少成正比;進一步對比型號BD241的方案一、方案二和方案三,材料差異成本直接和外形尺寸的大小成正比;對于不同管徑蒸發器而言,將兩個型號的方案四、方案五和原機方案進行對比,使用較小管徑材料成本明顯降低,BC351降低15.7%以上,BD241降低20.3%以上。

差異工藝成本方面:對比兩個型號的方案一、方案二和方案三,斜排類型蒸發器的差異工藝成本最低,直排次之,斜脹最高(相比斜排,成本增加在8.5%以上),究其根本,和斜脹類型蒸發器工藝更復雜有很大關系。

總計差異部分成本方面:對于型號BC351,總成本最低的為方案二直排類型,相比原機降低17.9%,接著是管徑較小的方案四和方案五,相比原機分別降低11.4%和9.5%,最高的是方案三斜脹類型,相比原機增加2%。進一步對比可知BC351型號方案二直排類型管排數減小33.3%,材料降幅較大而工藝成本增加較少,故總成本降幅較大。對于型號BD241,總成本較低的是管徑較小的方案四和方案五,相比原機分別降低16.7%和15.8%,接著是方案三斜脹類型,相比原機降低12.7%,最高的是方案一斜排類型,相比原機上升5.6%。進一步對比可知BD241型號方案一總成本較高是因為管排數相比原機增加較多,從而導致總成本增幅較大。

3.4 性能對此

性能方面,本文是從單體仿真、單體換熱量測試和整機測試角度進行了對此。

3.4.1 單體仿真

單體仿真部分采用軟件Coil Designer在給定相同的進口空氣側和制冷劑側條件下,對以上方案進行仿真模擬。因僅作對比,故管內選用制冷工質為水,在給定條件無相變發生。各方案的單體仿真結果如表3,主要的仿真步驟如圖4,給定的仿真計算條件如下:

表3 兩個型號五種方案單體仿真對比

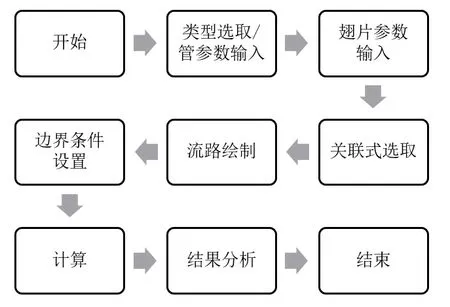

圖4 單體仿真步驟

(1)入口處空氣壓力0.1 Mpa,溫度25℃,空氣相對濕度50%,空氣流量50 m3/h;

(2)管內采用水工質,入口水壓力0.35 Mpa,溫度50℃,水流量60 L/h;

(3)換熱器計算關聯式均選用Wang-Chi-Chang Plate Fin,其余參數采用默認設置;

(4)考慮到直排、斜脹類型蒸發器的換熱管和翅片之間采用全包接觸的形式,熱阻較小。故仿真時,根據經驗取管翅之間的接觸熱阻為0 m2·K/W,斜排類型蒸發器換熱管和翅片之間為非全包接觸的形式,根據經驗取管翅之間的接觸熱阻為0.001 m2·K/W。

經對比,流阻方面:對比兩個型號的方案一、方案二和方案三,在同一管徑下,管排數和流阻的增加成正比;對比型號BC351的方案三和方案五,在相同管排數下,6.35 mm管流阻相比8 mm管類型蒸發器大幅增加,型號BC351增加2.7倍,型號BD241增加3.2倍。

換熱量方面:在同一管徑下,對比兩個型號的方案一、方案二和方案三,就蒸發器的類型而言,在管排數相差不大情況下直排、斜脹類型蒸發器的換熱量優于斜排類型(型號BC351提升5.4%以上,型號BD241提升9.58%以上);進一步對比兩個型號的方案四和方案五,直排和斜脹類型兩者在相同尺寸、管排數時,換熱量相差不超過3%;在同一蒸發器類型不同管徑下,對比兩個型號的方案二和方案四,方案三和方案五,采用較小管徑的蒸發器相比較大管徑換熱量均有提升。

3.4.2 單體換熱量測試

單體換熱量測試部分采用的換熱器測試臺進行測試,測試臺基本原理為熱平衡法。考慮到制冷劑工質換熱器單體測試臺的操作較為復雜且資源較少,故此部分測試采用的是水工質的換熱器測試臺進行。所選用的測試臺其工作量程為風量10~250 m3/h,循環水量10~100 L/h,循環水溫30~80℃,換熱量測試范圍30~800 W。測試臺的所有儀表(包括流量計、各傳感器等)已經過標定合格,相關準確度滿足:空氣干球溫度±0.1℃,水溫±0.1℃;測量空氣壓力的壓力變送器其準確度在讀數值的1%范圍內;當測量壓力小于100 Pa時,最小分度為1 Pa;用于測量試驗環境大氣壓的氣壓計其測定值準確到100 Pa。空氣流量采用噴嘴測量,其測量方法符合JG/T 21-1999《空氣冷卻器與空氣加熱器性能試驗方法》[4]的規定,并能保證所測的空氣流量準確度不低于測定值的1%;測量水流量的液體流量計其準確度不低于測定值的1%,滿足此次測試需求。

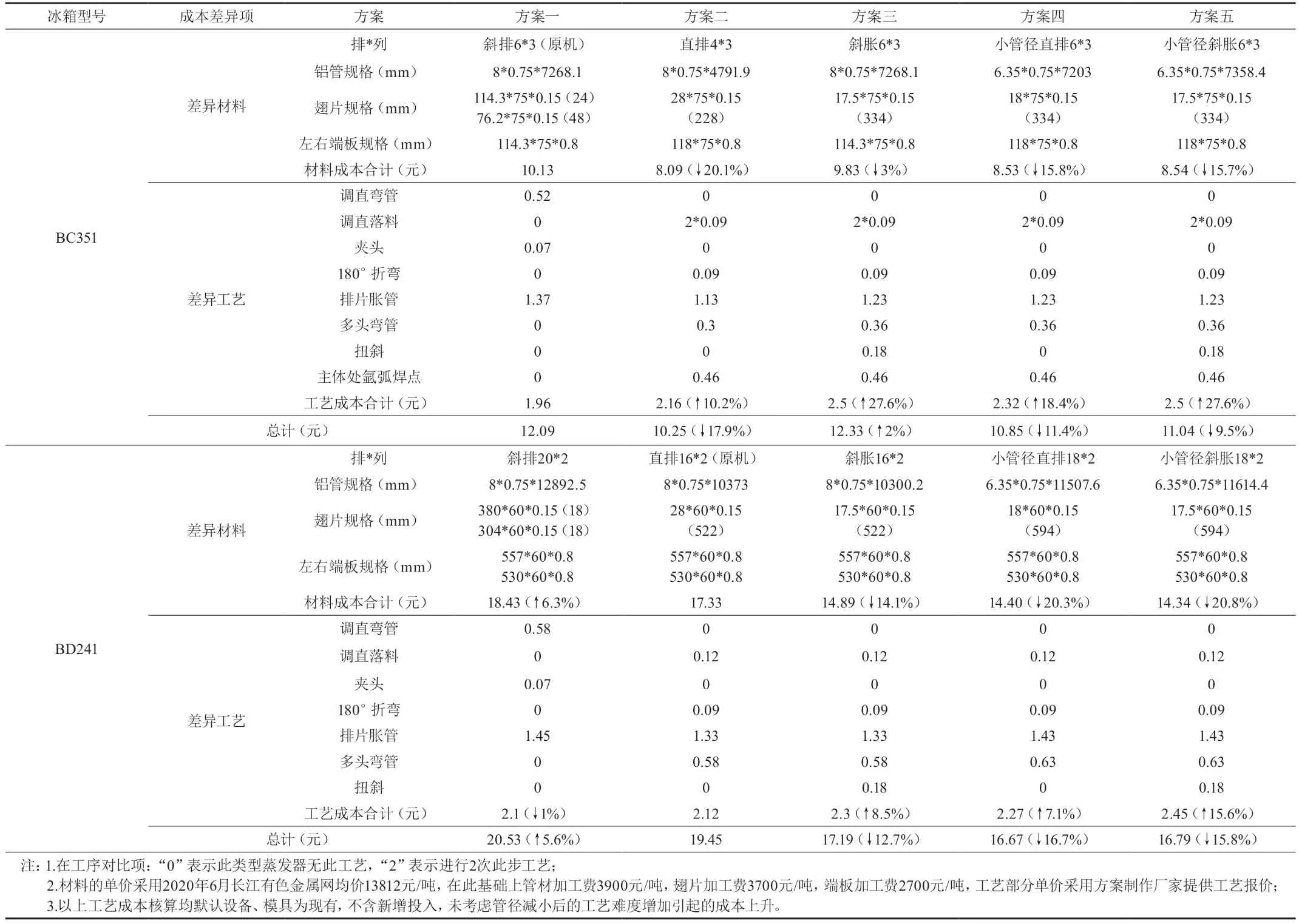

測試前按照兩個型號的設計方案分別制作對應樣件,如圖5所示。測試臺及其樣件安裝、操作控制界面如圖6所示,給定的測試條件如下:

圖5 兩個型號五種方案樣件(上方為型號BC351,下方為型號BD241)

圖6 單體換熱量測試臺

(1)入口處空氣壓力0.1 Mpa,溫度25±0.3℃,空氣相對濕度(45±5)%,空氣流量選取三組分別為50、60、(70±0.3)m3/h;

(2)管內循環水量選擇(60±0.3)L/h,入口水溫(50±0.3)℃;

(3)溫度、流量和壓力傳感器按照要求布置,各設置參數按照PID控制;

(4)測試結果數據的取值,是在設置參數運行穩定后,各監測點數據連續5 min波動不超過±1%,且空氣側和水側換熱量相差不大于5%時程序自動采集。

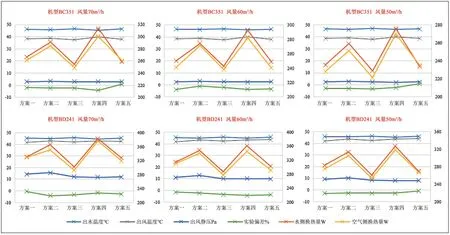

各方案單體換熱量測試結果如圖7所示。通過對比,在同一管徑下,對比兩個型號的方案一、方案二和方案三,8 mm管直排類型的蒸發器單體換熱量在相同流量、不同風量情況下均優于斜排類型,和單體仿真結果相符,但斜脹的單體測試換熱量最小,相較單體仿真結果降低6%以上;進一步對比兩個型號的方案四和方案五,同樣可以看出在三個不同風量下6.35 mm管蒸發器斜脹類型蒸發器的單體換熱量也小于直排類型,相較單體的仿真結果降低13%以上。

圖7 兩個型號五種方案單體換熱量測試對比(上方為型號BC351,下方為型號BD241)

對于試驗和仿真結果相差較大的現象,分析原因為:因此次制作樣件為了減小工序對樣件性能的影響,所有樣件方案的脹管工藝均采用同一種,考慮到在制作6.35 mm管徑內徑較小,常用的8 mm管穿芯脹管方式較難實現,故脹管工序采用的為液壓脹管工藝。雖然液壓脹管可以調節內部流體壓力,但由于管材各點的受力情況有差異,為了保證良品率,液壓脹管的壓力不宜過大[5],相較穿芯脹管的方式,液壓脹管后管翅的接觸緊密程度相比機械脹管的方式有所降低;此外,對于斜脹類型蒸發器,雖然脹管本身采用的是和直排相同的工藝參數,但在多頭彎管工藝后,需要再進行扭斜工藝,此時靠近兩側彎頭處的管會發生旋轉,而翅片僅是在左右方向上移動,導致換熱管和翅片之間不可避免發生旋轉位移,造成管翅之間接觸松動,而因為較小管徑管翅之間接觸面積更小,松動對換熱的影響會更大。接著檢查此次的測試樣件,發現從端板到寬度四分之一處的翅片,在手動拉拽時,翅片在管壁上明顯有一定晃動現象,且有越靠近端板處越明顯的趨勢;分析正是由于這種管翅松動情況的存在,管翅之間的接觸熱阻大幅增加,才導致蒸發器單體的換熱量變差。隨后按照單體測試結果的衰減程度重新校核仿真數據,發現在對8 mm管斜脹類型蒸發器增加接觸熱阻為0.0019 m2·K/W,6.35 mm管增加接觸熱阻0.0031 m2·K/W時,斜脹類型的單體仿真結果才可以和此次單體測試的結果相匹配。可以看出,斜脹類型蒸發器實際的制作質量相較理論管翅接觸熱阻和直排相同的情況還存在一定差異,需要在生產工藝中進一步優化。

而對于同一類型,對比兩個型號方案四和方案二,采用6.35 mm管徑的蒸發器的換熱量相比8 mm管徑蒸發器的換熱量有所提升,型號BC351提升6.49%以上,型號BD241提升4.39%,和單體仿真的結果相近。

此外,綜合對比每個型號的方案一、方案二和方案四,可以看出在設計的這些方案中,換熱量最高均為方案四小管徑直排方案,相比原機方案,型號BC351提升17.46%,型號BD241提升4.39%。

3.4.3 整機測試

此部分兩個型號的測試方案是綜合上述各方案在成本,單體仿真、測試對比的結果,選取在成本和換熱量兩方面占優勢的方案,最終篩選的兩個型號整機測試的方案分別為:BC351——方案一、方案二和方案四;BD241——方案二和方案四。

整機測試是在標準焓差室實驗室進行,所用設備的量程和精度符合GB/T 8059-2016標準要求。測試時每個型號驗證的方案均在同一臺冰箱上,僅更換蒸發器進行驗證,以排除不同樣機引起的測試誤差。在每種類型蒸發器確定完合適的灌注量后分別進行PD和耗電量實驗的對比。PD實驗可以對比出每種蒸發器的制冷速率和最大制冷能力,耗電量實驗可以對比出每種蒸發器的使用能耗,兩個實驗基本可以覆蓋蒸發器實際各工況正常使用情況。兩個型號各方案的現場測試照片如圖8所示,測試條件及結果如表4所示。

圖8 BC351和BD241蒸發器方案整機測試

經測試,對比兩個型號的方案四和其余方案,冰箱的灌注量方面,6.35 mm管徑蒸發器方案相比8 mm管徑,會有一定程度減小,型號BC351減小3.4%,型號BD241減小15.1%;進一步對比兩項試驗,6.35 mm管徑蒸發器方案相比8 mm管徑,PD實驗6.35 mm管徑蒸發器的拉溫時間增加,增加幅度在1.3%~3.03%之間,而耗電量實驗項6.35 mm管徑蒸發器占優,耗電量降低1.6%~2.64%,對于PD實驗拉溫時間增加,分析可能的原因為:較小的管徑在較大負荷工況時的冷量有一定程度衰減。

此外,對比型號BC351的方案一和方案二,在此型號中直排類型的蒸發器方案不管PD還是耗電量實驗均優于斜排方案,PD拉溫時間優化1.3%,耗電優化0.99%。

3.5 可靠性

在使用可靠性方面,方案一、方案二和方案三因均采用現有常規8 mm管,除方案三新增一道扭斜工藝需再進一步優化外,其余工藝已應用多年,其中存在的風險點基本已有應對方案,故不再贅述。而對于方案四和方案五,可以總結為使用較小管徑蒸發器給冰箱的使用帶來的一些風險,歸納主要有以下幾點需要加以關注:

(1)使用較小管徑蒸發器,管內流阻增加,導致系統壓比有一定程度增加,需關注對冰箱高、低電壓啟動性能的影響;同時阻力的變化還會改變管內流速,進一步影響蒸發器運行的噪音,需對整機運行噪音進行關注;

(2)使用較小管徑蒸發器,第一次開機后制冷速率會有一定程度上的衰減,需關注標準限值的要求,針對此情況,通過適當增大毛細管流量,經驗證確認有一定改善,可以參考;

(3)較小管徑蒸發器因為內表面積和體積的減小,對于使用同樣的壓縮機,如制冷系統內循環的壓縮機潤滑油量相同,殘留的潤滑油可能對較小管徑蒸發器的換熱影響更大,后續需對此情況進一步研究;

(4)使用較小管徑蒸發器,為了在空間上占據優勢,需要更小的彎管半徑及更高的工藝要求來實現。另外,常規如輕微幅度的磕碰、癟管、彎管處的變形等對較小管徑蒸發器的影響更大,因此,安裝前對外觀質量的要求也更高。

4 結論

基于對以上兩個型號、不同管徑的五種類型蒸發器方案進行理論分析及測試,可以得到以下結論:

從工藝角度選擇:對于常規8 mm管徑翅片蒸發器,斜排的工藝步驟最少,加工更簡單,且現有工藝及設備成熟度也較好,其次是直排和斜脹;而對于較小管徑的6.35 mm蒸發器,管徑減小后雖然和現有工藝步驟相同,但部分同樣的工藝,如脹管、彎管等難度有一定程度提升,對加工效率會有一定影響,仍需提升;

從成本角度選擇:對于同一管徑蒸發器而言,材料成本直接和管排數的多少、外形尺寸的大小成正比,所以使用較小管徑的翅片蒸發器材料成本更低;而對于同一管徑蒸發器,斜排類型蒸發器的工藝成本最低,直排次之,斜脹最高(究其根本,這和斜脹類型蒸發器工藝更復雜有關);

從單體性能角度選擇:對于同一管徑,在管排數相差不大情況下,直排和斜脹類型蒸發器仿真的換熱量均優于斜排類型。但在單體測試對比時,因斜脹類型換熱器樣件在實際制作過程中,因脹管后的扭斜工藝導致管翅之間松動、接觸熱阻增大,使得換熱性能衰減,單體測試換熱量反而最小,導致仿真和實際測試換熱量不相符,所以在今后斜脹類型蒸發器的生產中需對這部分工藝再進行優化。而對比同一類型蒸發器,采用6.35 mm管徑的蒸發器相比8 mm管徑換熱量在單體仿真和單體測試的結果上均有提升;

從整機應用性能角度選擇:對于同一管徑,直排類型的蒸發器方案不管PD還是耗電量實驗均優于斜排方案;而對比不同管徑,6.35 mm管徑蒸發器相比8 mm管徑,冰箱的灌注量會有一定程度減小;PD實驗項,6.35 mm管徑蒸發器的拉溫時間有所增加,分析可能是由于較小的管徑在較大負荷工況時的冷量有一定程度衰減;而耗電量實驗項,6.35 mm管徑蒸發器相比8 mm管徑對整機的能耗有所改善。

從可靠性角度選擇:對于同一管徑,考慮到工藝成熟度和復雜程度,斜排的可靠性最好,依次是直排和斜脹;而對比不同管徑,6.35 mm管徑相比8 mm管內徑減小,對冰箱的啟動,運行噪音,以及制冷系統內潤滑油量對較小管徑系統運行的影響等還有待進一步研究。

最后,雖然本文只對上述三個類型,總計五種管翅式蒸發器進行比較,但并不限定今后冰箱用管翅類型蒸發器只有以上幾種類型。隨著技術的進步及借鑒行業內其他類型換熱器的發展,后續冰箱用管翅式蒸發器也可更多地嘗試從翅片端進行優化,搭配現有涂層、材料技術的研究,進一步改善翅片的親水、疏水性,提高翅片的傳熱效率,從而使用更高效的異型翅片,如開縫、開窗、縱向渦等翅片類型,實現換熱效率和成本的最優解。