海底管道終端設備建造和測試

趙明哲, 郭興偉, 孫繁榮, 郭美那, 石艷芳(海洋石油工程股份有限公司,天津 300452)

0 引言

海底管道終端設備(PLET)也稱為管道終端控制系統,包含管道、閥門、結構、防沉板基礎等部件,并集成到水下生產系統和海底管道系統中進行水下連接的設備,是水下生產系統中至關重要的組成部分。隨著海洋石油與天然氣開采和生產的加速,針對其建造技術進行研究具有較大的意義[1-2]。PLET有多種形式,本文以典型的PLET為例,并結合陵水17-2氣田項目水下項目建造經驗,介紹PLET建造流程及工藝。

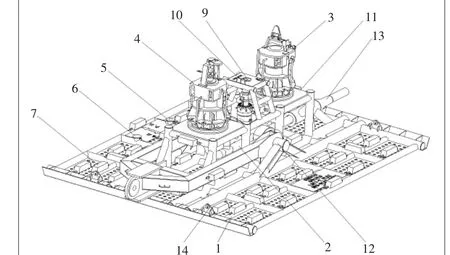

陵水17-2氣田位于瓊東南盆地北部海域,水深1220~1560 m。陵水17-2氣田的開發由水下生產系統、1個半潛平臺和海底管線組成。其中本文描述的一套典型PLET設計水深1393 m,設計壓力38 000 kPa,其構成如圖1所示。

圖1 PLET 典型圖

1 總體施工要求

1.1 一般要求

因水下生產設施不易維護或維護成本極高,因此對其可靠性有很高的要求。PLET的建造、測試和驗收每個環節都應符合相關標準規定:材料及設備選用應符合相關標準規范及設計圖樣要求。產品建造前,應根據其結構制定焊接工藝規程,并進行焊接工藝評定。所有鋼結構的內外表面均應有可靠的防腐措施,如涂層保護、陰極保護等。

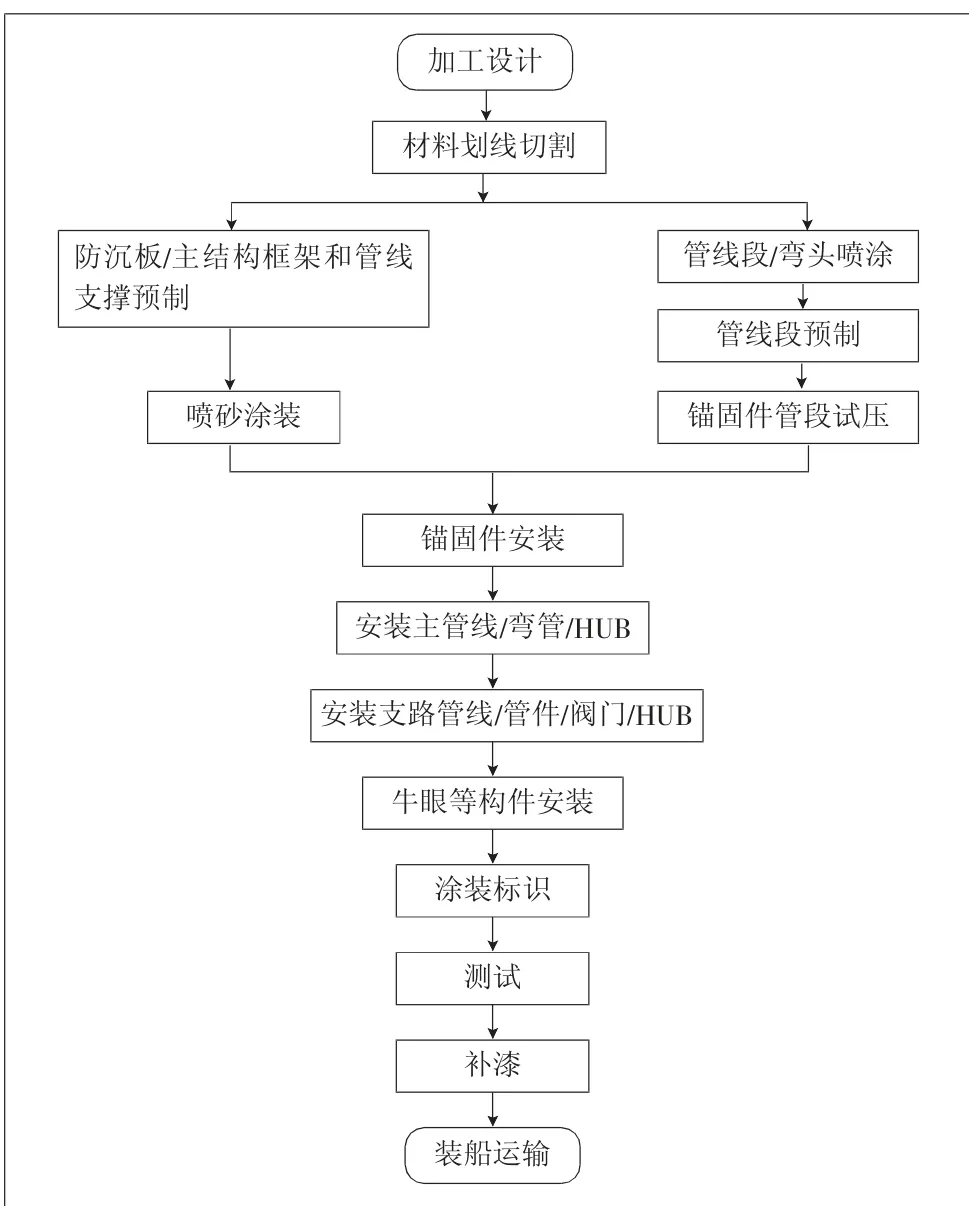

PLET的建造過程基本可分為預制階段、總裝階段和測試階段。結構預制和管道預制完成后,可將錨固件管線段與結構固定作為管線安裝基準。管線安裝完成后進行通球試壓和水壓試壓,然后安裝陽極、牛眼、羅經等,最后完成其他測試內容。通過總結多個水下項目建造測試經驗,優化了PLET建造測試流程,使其能夠最大限度縮短建造工期,并能夠保證設備可靠性要求。PLET建造流程簡圖如圖2所示。

圖2 PLET建造流程圖

1.2 焊接要求

PLET構件連接方式一般選用焊接方法,所有焊接工作需依據業主和船級社批準的焊接程序(WPS)。焊接時,所有相關變量必須嚴格按照WPS執行。為保證焊接質量,對焊工資質也有要求,只有具有焊工資質的焊工才能從事相關的焊接工作,包括點焊、結構/管線焊接和焊縫返修。焊工只能從事資格證書認定的焊接工作。

所有焊縫都應進行100%目檢和磁粉檢驗。缺陷焊縫不被接收。如果必須進行焊縫返修,必須依照已批準的焊接控制程序進行。返修的焊縫需按照原焊接工藝的檢驗方法進行100%檢驗[3]。

1.3 防腐要求

PLET的陰極防護應符合DNV-RP-B401、NACE SP 0176和項目規格書及建造圖樣要求。陽極的布置及數量應根據結構物的質量及在水下服役的時間等因素確定。

面漆的顏色應依據ISO13628-1,推薦選用橙色,便于水下機器人操作觀察[4]。

1.4 檢驗要求

檢驗應根據項目檢驗規格書、檢驗程序和相關標準執行。具體要根據不同的部位,選用射線、磁粉或超聲波等檢驗方法。檢驗順序首先是外觀檢驗,然后是尺寸檢驗,最終是NDT檢驗。

2 結構和管道預制

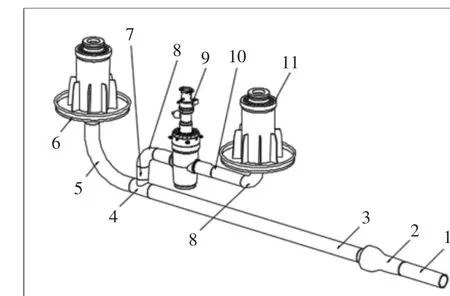

圖3 管線組成

對PLET本體及防沉板結構進行預制。預制順序:先焊接主梁,后焊接次梁從中間向四周施焊。施工時應嚴格按照認可的焊接工藝規程進行焊接施工。同時可進行閥門保護結構、ROV把手、YOKE、HUB支撐等構件預制。組裝YOKE到防沉板上時,注意安裝順序,先穿套管后焊接,避免工序錯誤造成返工。然后對預制好的防沉板結構、YOKE和閥門保護結構等進行噴砂和涂裝。

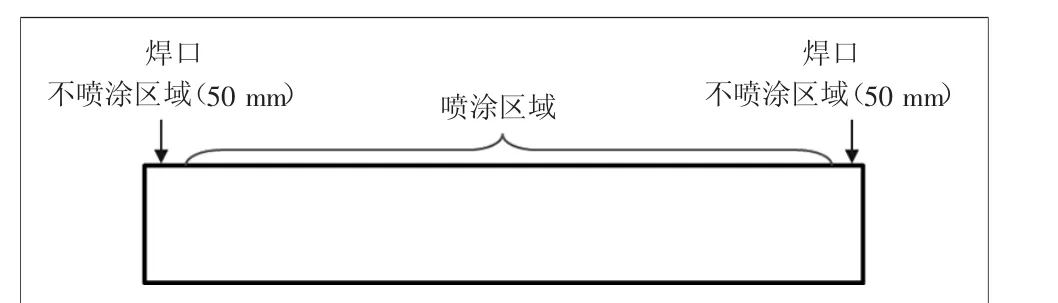

管道預制時,先將管線、管件、彎管端部開坡口并進行涂裝。其中僅管體涂裝,而焊口附近不涂裝,這樣可減少后續工序的涂裝工作。在此過程中需要對管線內部進行清潔。

圖4 管線噴涂區域

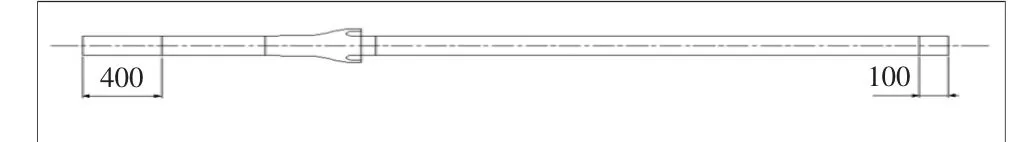

在錨固件兩端焊接管線Item1 和Item 3組成bulkheadkits。管線Item 1需要在理論尺寸基礎上加長400 mm,Item 3在理論尺寸基礎上加長100 mm,用于焊接試壓管帽和長度調節以進行總體尺寸控制,如圖5所示。

圖5 錨固件管線預制

管線的預制過程中應確保管段內部清理干凈,無雜物。

3 管線和結構總裝

當結構框架、管線段和相關附件預制完成后,將管線、閥門和結構進行裝配。管線安裝應檢查并確認下列各項安裝條件:1)管支架是否合適并已經焊接檢驗完畢;2)管線安裝前應檢查所要配管的設備是否已經就位、找正并固定完畢;3)管段內部是否清理干凈,無雜物;4)管線安裝前,預制管段的材料和尺寸應對照三維圖進行進一步的確認;5)連接器密封面必須清潔、無雜物,可應用木盒或類似物保護墊片,防止在安裝期間被損壞;6)應在組對過程中注意閥門朝向及標記;7)閥門焊接中應該保持完全開啟,并在焊接完成后對閥門內部進行清洗和吹掃,保證閥門內部無異物。

4 通球試驗與水壓試驗

管線、閥門安裝完畢后,進行流體管路的通球試驗與水壓試驗。

對PLET管線進行通球測試來驗證清管球被泵驅動可順利通過設備主流體管線,用以模擬水下清管球可順利完成通球。測試前檢查清管球是否有劃痕、損壞。以清管球順利通過主管線、未見明顯變形及損壞視為通球試驗合格標準。試驗完成后,對管線進行吹掃,保持管線干燥,并做好密封保護工作。

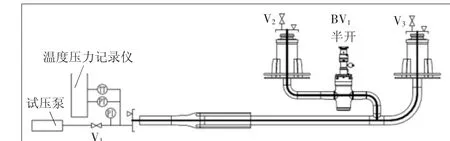

對PLET管線進行水壓試驗,驗證流體管在試驗壓力下的強度是否滿足要求,測試壓力按產品水深設計要求,保壓時間8 h或2 h(根據施工現場條件船級社批準),試壓介質為自來水。水壓試壓合格標準:1)在試壓過程中無異常響動;2)保壓期間進行100%目視檢查,沒有任何可見泄漏;3)在穩壓階段壓力不低于99%的測試壓力。

從圖7可以看出,在保壓階段,溫度為32~33 ℃時,管道內壓力在3965 psig附近。管道內壓力受環境溫度影響,環境溫度升高到35.8 ℃時,管道內壓力隨之上升,約為4016 psig。本測試保壓階段中的2 h內,壓力穩定,證明管道施工完畢后,強度滿足設計條件。

圖6 水壓測試示意圖

圖7 溫度、壓力曲線圖

5 附件安裝

水壓試驗后在錨固件位置的套管處進行聚氨酯填充。按不同水深要求確定聚氨酯抗壓強度、吸水率等技術要求。同時根據陽極布置圖,現場焊接安裝陽極。然后安裝牛眼、壓力帽和沖洗帽等附件。

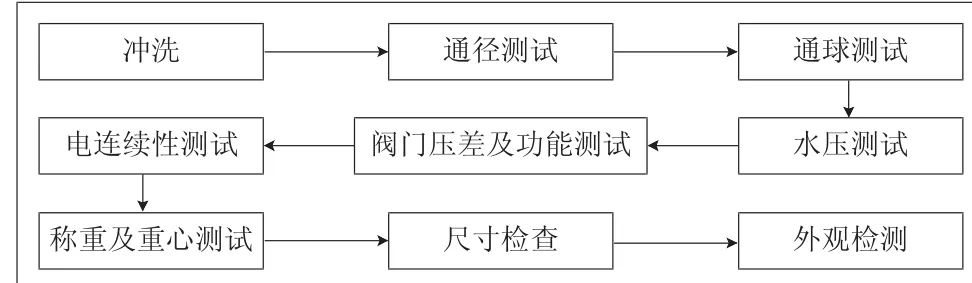

6 FAT/EFAT/SIT測試

在PLET完成組裝后應對其功能完整性進行工廠接收測試(FAT)擴展測試(EFAT)和系統集成測試(SIT)。

圖8 FAT測試流程圖

FAT中的閥門差壓及功能測試是驗證閥門在設計壓力下的密封性能,驗證閥門打開、關閉的轉矩及轉速是否與閥門數據表一致。EFAT/SIT測試根據不同的項目需要測試內容不盡相同,一般包括但不限于:1)設備完整性檢測。2)模擬操作。3)連接設備測試。測試內容應包括連接設備的預緊力、配合、鎖定裝置和液壓啟動裝置的功能完整性。4)ROV接口測試。檢查ROV工具與各自接口間配合良好,可對設備進行正常操作。5)連接器測試。驗證使用水下作業ROV工具,可順利完成連接器安裝和回收作業,連接器ROV工具可操作性能良好。

7 尺寸控制

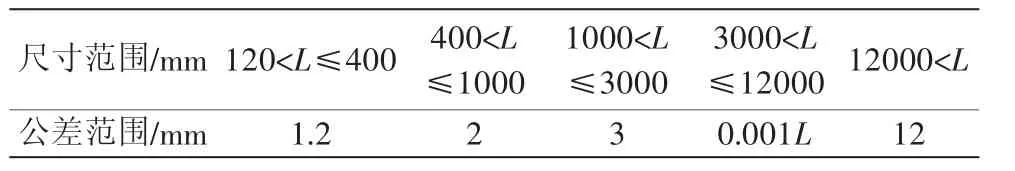

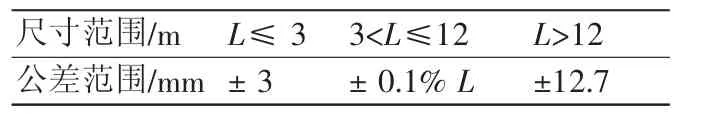

PLET建造過程中應嚴格控制尺寸精度,使其符合設計文件要求,以滿足安裝船舶安裝限制及水下生產系統連接要求。一般要求結構尺寸公差滿足AISC,機加工件尺寸公差滿足ISO2768-1。總結多個水下項目PLET建造經驗,PLET尺寸公差一般應符合表1所示要求[5-6]。

表1 結構建造尺寸公差

管線的建造公差應符合表2所示要求。

表2 管線建造尺寸公差

角度公差為±0.5°。

8 結語

PLET建造測試工藝復雜,質量要求嚴格,可靠性要求高,施工難度及風險大[7]。本文對PLET的制造測試流程及控制措施進行了深入分析,詳細介紹了建造要求及測試項目中的通球試驗和水壓試驗,驗證了建造的流體管在試驗壓力下的強度。該項目按設計要求完成了PLET的建造和測試相關工作,實現其設計功能,為順利完成海上安裝創造條件,同時可以為國內今后類似產品的建造提供很好的借鑒。