一種新型船用蝸桿蝸輪自鎖裝置的設計

何旺星,周增康,朱發新,李偉觀,盧瑋,姚凱慧,張慧玲,鄧淇文, 周帥

(浙江海洋大學船舶與海運學院,浙江舟山 316022)

0 引言

船舶抵達港口時,經常因為等候泊位、引水及接受檢疫、避風或過泊等情況,需要在錨地拋錨,船舶一般采用電動錨機、液壓錨機或電液錨機來拋錨,以實現船舶制動,保持船位不變。在風、浪、流等影響下,錨鏈產生很大拉力時,錨鏈輪與驅動軸、卷筒不能很好地實現制動,錨鏈被進一步釋放,導致船舶的運動范圍變大,可能造成船舶擱淺、碰撞等事故[1]。

為防止錨鏈進一步被釋放,需在錨鏈輪上附加一個抵抗外界突變拉力的約束力來保持平衡。本文利用蝸桿蝸輪傳動裝置的自鎖原理[2-4],并加以改進,將新型蝸桿蝸輪自鎖裝置應用于錨鏈輪上,實現錨鏈輪與驅動軸、卷筒的可靠制動。其改進體現在兩方面:1)采用蝸桿蝸輪傳動機構,可獲得較大傳動比,有利于船舶繃直錨鏈、回收錨爪;2)新型蝸桿蝸輪自鎖裝置的實質是采用雙蝸桿結構,自鎖性較好,且利用了PLC監測裝置,可精準控制錨鏈放縮的長度,有利于規范船舶在港口的停泊位置及增大停泊空間。

1 傳統蝸桿蝸輪傳動機構的自鎖原理

1.1 傳統蝸輪蝸桿減速器基本組成及工作原理

傳統的蝸桿蝸輪減速器[5]由傳動零件蝸桿蝸輪、軸、軸承、箱體及其附件所構成。可分為三大基本結構部分:箱體、蝸桿蝸輪、軸承與軸組合。其本質是一種動力傳動機構,利用齒輪的速度轉換器,將電動機(馬達)減速到所要的回轉速度,從而達到傳遞幾百倍的較大轉矩的機構。其中箱體的作用是所有配件的基座,起固定支撐作用;蝸桿蝸輪的主要作用是傳遞兩交錯軸之間的運動和動力。在作動力輸出時,以蝸桿為主動端,蝸輪為從動端,獲得較大傳動比,而在作自鎖時則反向,以蝸輪為主動端,蝸桿從動端;軸承與軸的作用是動力傳遞及提高效率。

1.2 傳統蝸桿蝸輪減速器自鎖條件

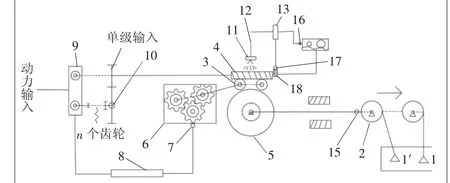

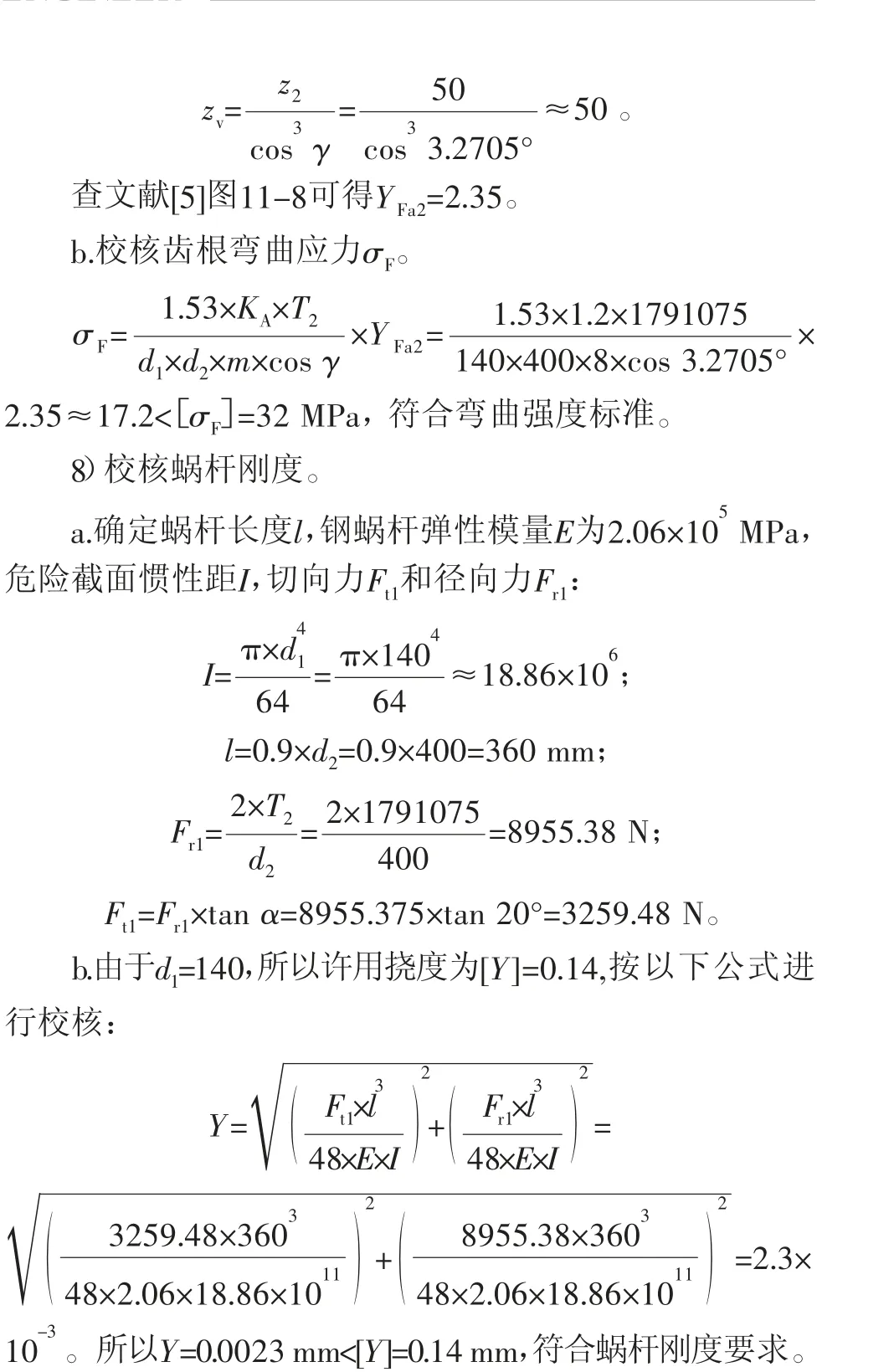

蝸桿蝸輪發生自鎖的條件[6-7]是蝸桿上升的螺旋角φ小于蝸桿蝸輪接觸的摩擦角ρ,即φ<ρ。其實際原理與斜面上的物體不下滑是一樣的,就是要求G·sin φ 工程上對于不同的蝸輪,其摩擦因數也不一樣,造成自鎖所需要的蝸桿導程角也不同:一般摩擦因數ρ=0.6時,蝸桿的導程角應小于3°29′11″;當摩擦因數ρ=0.7時,蝸桿導程角應小于4°03′57″;當蝸輪摩擦因數為ρ=0.8時,蝸桿的導程角應小于4°38′39″。由上述數據可表明,隨著當量摩擦因數的增加,自鎖所需的導程角逐漸放緩。 蝸桿蝸輪作為傳動輸出時,產生的摩擦損失較多,導致其效率比其他形式齒輪之間的傳動效率要低得多。而作為自鎖裝置時,由于摩擦損失較多,當量摩擦因數也就相應發生變化,螺旋升角無法低于當量摩擦因數,自鎖也就間接失效。 其次,考慮到摩擦因數受材料表面潤滑狀態的影響,蝸桿傳動時輪齒的接觸有油膜的黏附,其結果是蝸桿的導程角增大,無法保持系統的平衡,自鎖性能大大降低。 此外,蝸桿蝸輪作為減速的裝置,其工作環境較為復雜。輪船在海上航行的過程中,容易造成輪齒之間的振動,這時蝸輪與蝸桿之間的運動很有可能從靜摩擦變成動摩擦,摩擦因數變大,自鎖性能也變得較低。所以合理布置蝸輪與蝸桿之間的安裝位置,減少振動變得尤為重要。 本設計方案以防止錨鏈進一步被釋放為目的,在錨鏈輪的一端加裝可調傳動比的蝸桿蝸輪自鎖裝置,配以PLC信號監測裝置。蝸桿蝸輪自鎖裝置采用可切換動力輸入的同步器和電動機,PLC監測裝置采用PLC控制模塊[8]、傳感器和電磁離合器[9]。本設計裝置須滿足GB/T 549-2017電焊錨鏈[10]所能夠承載的最大載荷476 kN,信號監測裝置采用DAM-5161高速脈沖型號,滿足每一潯錨鏈(約1.822 m)的收縮信號能夠實時傳輸,精準自鎖。具體應用于船用蝸桿蝸輪裝置的設計要求如下:1)為滿足蝸桿蝸輪自鎖配合,蝸桿設計要求應為模數m接近15的單頭螺紋線;2)為盡可能減少潤滑帶來的人工成本,設計出由PLC控制的點噴噴油裝置;3)船用電動機設計功率P滿足實際市場標準,即不低于30 kW,不高于50 kW。 利用AutoCAD軟件平臺設計出新型船用蝸桿蝸輪自鎖裝置(錨鏈固定)的工作原理如圖1所示。 圖1 蝸桿蝸輪自鎖示意圖 由圖1可知,整個蝸桿蝸輪自鎖裝置由3個部分組成:潤滑機構、蝸桿蝸輪傳動機構及由PLC控制的自鎖機構。潤滑系統中的活性碳罐18一方面可以通過吸收空氣中的多余的油氣,使得蝸桿蝸輪之間的嚙合潤滑效果更好;另一方面,油量傳感器17會收集活性碳罐18的油量信號反饋給PLC控制模塊13,模塊再根據油箱油液傳感器信號16,打開單向閥12,潤滑油會通過噴油嘴11均勻地噴灑而出。下面通過蝸桿蝸輪的工作狀態來進一步說明減速傳動機構和自鎖機構。 1)蝸桿3為主動件,蝸輪5為從動件。當蝸桿作為動力輸出時,此時錨爪1′處于海底底部,與錨鏈輪呈一定角度鏈接,伴隨蝸輪5和中間雙蝸桿3的轉動,船舶整體向右移動,錨爪逐步從位置1′轉為垂直位置1,位置傳感器15檢測到錨爪1位置的變化;轉速傳感器7檢測到齒輪箱6三級齒輪轉速的變化,并同時把兩者的信號反饋給PLC控制模塊8,模塊記錄錨爪垂直狀態的信號,此時錨爪開始上升。模塊8通過計算錨鏈輪所需的收縮錨鏈的速率,把錨爪1的運動需求傳達給電磁離合器9,切換單級輸入為多級輸入,此時同步器10再對多級輸入的傳動比進行合理地換擋,獲得較合適的傳動比80。此為減速傳動過程。 2)蝸輪5為主動件,蝸桿3為從動件。當錨爪1逐步上升至船舶的甲板頂端,位置傳感器15檢測到錨鏈可縮短的最大極限,立即把信號反饋給PLC控制模塊8,模塊8即刻命令同步器10由較大齒輪嚙合逐步減少為較小齒輪嚙合,傳動比減少至30。當錨爪1到達船舶甲板時,位置傳感器15把立即停止蝸桿3轉動的信號輸送給PLC,電磁離合器9收到命令后由多級輸入轉為單級輸入固定端,并切斷動力,使得蝸桿3停止轉動。但由于蝸輪5受慣性力的影響,仍有一定的轉速。此時,兩側的蝸桿3起到了雙倍減速自鎖的作用,此為自鎖過程。 1)電磁離合器。上述采用的是固定線圈式電磁離合器,有2個從動件連接孔,頂端孔用以單級輸入,尾部的孔用以多級輸入,以此改變傳動比。其作用是將執行機構的力矩(或功率)從主動軸一側傳到從動軸一側,根據PLC的指令做出快速反應,以實現快速啟動、制動、正反轉或調速等功能。其工作原理是通過內外摩擦片之間的摩擦力,使機械傳動系統中2個旋轉運動的部件,在主動部件不停止旋轉的情況下,從動部件可以與其結合或分離的電磁機械連接器,是一種自動執行的電器件。 2)同步器。當與蝸桿相連的從動齒輪和輸入端的主動齒輪發生嚙合時,如需要變換擋位,必然會發生沖擊碰撞,這存在“同步”的問題,這時設計出1個同步器就尤為關鍵。其基本原理是靠同步環的錐面在2個齒輪之間摩擦,使快的減慢,慢的加快,這里采用的是慣性同步器。 3)PLC控制模塊。該控制模塊由中央處理器、存儲器、編碼器、信號輸入輸出模塊組成,普遍用于精密零件工作狀態的監控,其特點是傳輸速度快,通信功能好,不易被外界環境干擾,與其他控制器、傳感器配合使用。CAD簡圖中輸入的信號有液位傳感器、油量傳感器、轉速傳感器、位置傳感器,輸出信號為電磁離合器、油管噴嘴、齒輪箱、同步器。 4)傳感器。上述應用的傳感器有油液傳感器、油量傳感器、轉速傳感器及位置傳感器。其中油液傳感器的工作原理是通過感受液壓的變化,隨著液壓變化,阻值也相應變化;油量傳感器的工作原理是根據活性碳罐收集的油量的大小,判斷空氣中的含油量信號,并反饋給處理器,從而決定是否噴油;位置傳感器的作用是傳遞錨爪上升的信號;轉速傳感器的作用是檢測蝸桿蝸輪的運動情況。 2.4.1 蝸輪連接桿承受的轉矩參數 據現有的GB/T 549-2017 電焊錨鏈標準,選擇其中的AM3-24錨鏈。它的拉力載荷為332 kN,單位質量為12.61 kg/m。應用于實際船舶的受力錨鏈為6節,每節規定長度為27.5 m,錨爪的質量為3.2 kg。錨鏈的許用應力載荷為拉力載荷和自身重力載荷的矢量和。而錨鏈與蝸輪之間的動力輸入輸出則由一剛性連接桿傳遞,其上所承受的轉矩等同于錨鏈的切應力載荷與受力距離的乘積,計算數值為55 110 N·mm,記為T1。 2.4.2 蝸桿蝸輪選型 對于蝸輪選型,其齒形較為復雜,由于其輸出存在較大的轉矩,蝸輪輪齒表面常常出現膠合、點蝕和磨損等失效現象。為盡量避免出現此類失效現象,本文敘述的蝸桿傳動均為開式傳動。其次,為獲得良好的減摩性和一定強度。假定蝸桿為20Cr鋼,表面淬火,硬度為58~63 HRC;蝸輪為錫青銅ZCuSn5Pb5Zn5,砂型鑄造。最后通過以下計算校核選用蝸桿蝸輪材料。 1)確定蝸輪許用應力、蝸桿許用撓度。a.許用接觸應力,查文獻[5]表12-4得[σH]=200 MPa;b.許用彎曲應力,查文獻[5]表12-6得[σF]=32 MPa;c.許用撓度,由式[Y]=0.001×d1可得。 2)選擇蝸桿頭數z1,并估計傳動效率η。由i12=50查文獻[5]表12-2,取z1=1,則z2=i12×z1=50;由z1=1查文獻[5]表12-8,估計η為0.65。 3)確定蝸輪轉矩T2。T2=T1×η×i12=55110×0.65×50=1791075 N·mm。 其值小于導程角γ=3°30′,自鎖性較好。 7)校核彎曲強度。 a.確定蝸輪齒形系數YFa2,以下列公式計算當量齒數zv: 2.4.3 電動機功率選型 蝸輪的轉動需要一定的傳動比,電動機掌握著輸入功率的大小,由以下公式可估算出保證蝸輪所需要的最少功率: 由計算可得,選擇同步轉速n1=1000 r/min擋位時,T1為55 110 N·mm可得最小功率P為5.8 kW。再由查找文獻可知,選擇型號為Y160M-6電動機,它的功率為7.5k W,額定轉速為n2=970 r/min。 1)分析了傳統蝸輪蝸桿減速器基本組成及工作原理,并指出了現有蝸桿蝸輪自鎖存在的傳動輸出時,產生的摩擦損失較大、蝸桿的導程角增大時自鎖性能大大降低等問題。 2)針對現有蝸桿蝸輪自鎖存在的傳動輸出時產生的摩擦損失較大等問題,本文從其結構、參數及組成等方面總結出一種新型船用蝸桿蝸輪自鎖裝置的設計要求。為滿足錨鏈固定的設計要求,從組成、結構、成本等方面分析了該新型船用蝸桿蝸輪自鎖裝置,從而使錨鏈輪在監測錨爪收縮和釋放的過程更具有可操控性。 3)利用AutoCAD平面設計軟件設計出了一種新型船用蝸桿蝸輪自鎖裝置,該裝置主要由齒輪箱、轉速傳感器、活性碳罐等組成,依靠傳遞齒輪箱上的轉速傳感器信號,實現蝸桿蝸輪減速傳動和自鎖的需求。而活性碳罐則提供自鎖所需要的潤滑環境。并從電磁離合器、同步器、PLC控制模塊及傳感器等方面介紹了該裝置的主要組成零部件。 4)為能夠適用于各式鋼板船,在工作性能層面對蝸輪連接桿、蝸桿蝸輪、電動機等方面進行了選型設計。 本文的船用蝸桿蝸輪自鎖裝置屬于前期理論研究,是在滿足拋錨自鎖的基礎上加以改進得到的,該裝置也存在一定的不足,如蝸桿蝸輪自鎖的可靠性,兩側的雙蝸桿與蝸輪的合理布局,PLC控制模塊信號的準確性,改變傳動比的同步器換擋順暢性需要進一步討論分析。因此今后可從PLC控制系統的信號傳輸研究,蝸桿蝸輪自鎖力的提升,新型換擋實驗模型研發、新型蝸桿蝸布局結構的優化設計、實船實驗等方面做進一步的研究。1.3 蝸桿蝸輪自鎖存在的問題

2 一種新型船用蝸桿蝸輪自鎖裝置設計

2.1 設計要求分析

2.2 工作原理

2.3 新型船用蝸桿蝸輪自鎖裝置主要組成零部件

2.4 船用新型蝸桿蝸輪自鎖裝置選型設計

3 結語