基于數據“中臺”模式的鋼鐵企業信息系統數據整合探索與實踐

吳建杰

(河鋼集團唐山不銹鋼有限責任公司,河北 063105)

0 引言

深化信息化、智能化和大數據等系統的研發應用,打造企業信息系統互聯網平臺,拓展‘智能+’,是推動鋼鐵企業轉型升級、加快發展的有效方式。唐山不銹鋼公司(下稱不銹鋼公司)信息化系統經過多年建設和完善,已形成了從基礎級自動化到決策支持系統的五級架構。但由于各系統構建時間不同、構建目的不同,從建設伊始就沒有考慮各系統間的信息互聯互通,導致不同信息化系統之間的數據不能共享,各系統的數據不能有效整合、開發和利用,造成企業信息資源的浪費,同時各系統的功能拓展能力有限,已不能適應企業的信息化的發展和創新。

本文闡述了不銹鋼公司的信息化系統的建設歷程、整體架構以及系統數據的應用情況,對目前公司信息化系統存在的問題進行了分析,提出了搭建數據集中存儲平臺收集孤島數據的方案,并對基于數據“中臺”模式的數據整合平臺在公司生產中發揮的作用進行了分析總結。

1 原信息化系統的問題及分析

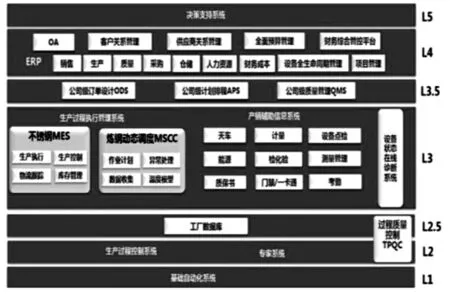

不銹鋼公司信息化系統經過多年建設,形成了從自動化一級到信息化五級的五級架構。煉鋼、軋鋼自動化一、二級系統已在產線得到普遍應用;信息化MES生產制造執行系統、QMS質量管理系統、ODS訂單設計系統、ERP經營管理系統以及OA協同管理系統等信息化系統已經廣泛應用。信息化系統架構如圖1所示。

圖1 不銹鋼公司信息化系統五級架構

1.1 信息系統數據孤島難以支撐公司業務變化與創新

在多年傳統的IT建設方式下,不銹鋼公司的各種信息系統大多是獨立采購或者獨立建設的,無法做到信息的互聯互通,導致企業內部形成多個數據孤島。隨著不銹鋼公司的發展,在高端產品生產及終端客戶深度服務過程中,原來以生產、質量、設備等專業系統為核心的建設模式所產生的業務操作數據,被煙囪式的信息化系統分割到了不同數據庫中,不同信息化系統之間的數據不能完全共享,一旦公司業務發生變更,產生新的應用需求,這種煙囪式體系架構難以支撐業務變化與創新。

由于公司煉鋼、軋鋼工序建設時間較早,基礎自動化設計時主要考慮設備內部需求,對外相對封閉,特別是部分高端設備由國外供應商提供,存在核心技術保護和擴展性、兼容性受限等制約因素,整個生產過程存在許多“信息孤島”。而公司信息化系統自2010年才開始陸續建設,建設期晚于基礎自動化建設,僅在后續煉鋼整體提升改造時,自動化系統增加二級系統后,各專業所需數據信息才陸續上傳到信息化系統,同時,隨著生產、工藝、設備等專業精細化管理水平提升,各專業對基礎自動化數據需求越來越多,信息化系統原有基礎自動化數據已不滿足各專業分析的需要。

1.2 信息系統需從信息技術向數據技術轉型

信息化系統的建設要從信息技術向數據技術轉型。信息化系統建設時為了確保業務數據不落地,更多側重生產、物流、工藝、質量等各專業業務流程串接,較少考慮單一專業所需數據的集成,業務人員找數、用數費時費力。

不銹鋼公司信息化系統自2010年開始建設,經歷了2011年ERP系統配套建設和2015年高強汽車板配套建設兩次大規模的拓展,實現了原有財務、采購、生產、質量、銷售等業務流程數據不落地。但由于信息化系統建設期間,更多關注的是各專業業務流程串接,而沒有考慮單個專業所需數據的系統集成,造成單個專業的業務數據或多或少散落在不同的信息化系統中(如銷售專業數據散落在SAP系統、APS系統、MES系統、計質量系統等),無法滿足各專業用戶高效、便捷的使用現有信息化系統數據。另外,目前還存在很多過程管理數據散落在現場的紙版、電子版記錄中,無法形成數據的集中收集、存儲和后續分析,不利于各專業效率提升。

2 解決方案

2.1 搭建數據集中存儲平臺收集孤島數據

2.1.1 設計開發PDA數據集中存儲平臺

搭建PDA數據集中存儲平臺,打通公司辦公網絡與自動化網絡的連接,收集產線基礎自動化數據。在采取可靠安全防范措施的情況下,利用bat批處理腳本和PowerShell腳本進行PDA數據文件的自動抓取和管理,將自動化一級網絡中的PDA文件自動拷貝到三級網絡中的服務器上,同時增加僅有查詢權限的PDA文件查詢用戶,將用戶提供給工藝、設備等技術人員使用,實現上述人員在辦公區內即可查看PDA文件。

2.1.2 完善MES數據中轉平臺

完善MES數據中轉平臺,收集過程自動化(L2)數據,轉發三、四級信息化系統數據,重新設計二級、三級接口表,清理無效接口及接口中的“垃圾”數據,降低中轉平臺數據承載負荷。

2.1.3 優化工廠數據庫系統

優化工廠數據庫系統,開發Python讀取接口,定制優化采集產線基礎自動化低采樣頻率數據。工廠數據庫采集到的數據經清洗、轉換和加工后,存儲到MySQL數據庫中,MySQL是一種關聯數據庫管理系統,提高了訪問速度并提高了靈活性。

These parameters were generated automatically by R software (The Comprehensive R Archive Network, TUAN Team, Tsinghua University). The program was written in advance.

2.2 搭建Python通用開發平臺

2.2.1 數據提取

利用Python程序解析PDA文件數據,將PDA文件中需要的數據按工藝和設備技術人員的需求提取出來,經過加工后,文件大小不超過50M,技術員電腦配置均可輕松打開[1]。Python數據平臺結構如圖2所示。

圖2 Python數據平臺

2.2.2 數據分析與整合

由工藝技術人員提供一套電子版的異常分析PDA數據需求表,通過編程將需求表中的PDA數據點集中進行采集、加工并合并到一張報表中展示給技術人員,供技術人員后續分析[2]。

2.2.3 設備狀態的趨勢分析

利用PDA文件中已采集記錄的設備相關監測點數據進行設備狀態的趨勢分析。由于屬于自主開發,增加監測點覆蓋面、新增檢測點、改變趨勢檢測算法等過程可達到零費用,并在較短周期內即可實現所需功能。

2.2.4 1580軋線換輥時間自動報出

利用Python開發“1580換輥時間自動報出程序”,解決數據統計過程完全依靠人工、費時費力的問題[3]。

2.2.5 搭建微信發布平臺

不銹鋼公司微信發布平臺主要是以Python語言為基礎構建微信接口,以不銹鋼各作業區群為對象,以公司正式成文、各種規定、標準等文件或網絡抓取的相關信息等為基礎數據,通過問答或自動推送的形式將信息展示在微信群,供公司領導及員工查閱、學習。

3 理論或實踐效果分析

3.1 形成了統一的數據平臺

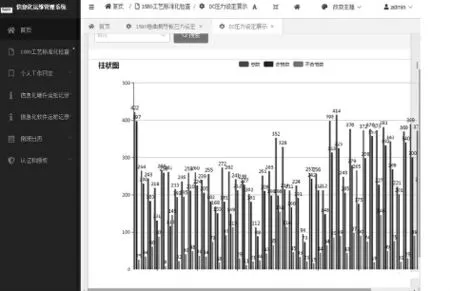

統一的數據平臺可有效服務于各專業業務數據采集、處理、分發和應用的全過程,實現了對MES系統、計質量系統、天車系統、PDA系統、PI工廠數據庫系統等十余套系統的數據集成;同時可根據工藝參數分析需求,借助基礎自動化平臺,實現自動采集整合工藝數據,形成數據分析趨勢圖,判斷生產工藝和設備使用狀態。1580軋機壓力設定趨勢圖如圖3所示。

圖3 1580壓力設定趨勢圖

3.2 過程自動化數據的集成

利用PDA系統和PI工廠數據庫系統實現了產線過程自動化數據的集成。

3.3 數據取用接口的開放

利用MySQL數據庫中臺數據文件存儲,實現了開放式接口定義,便于用戶自定義取數。

3.4 形成了數據分析模型

3.4.1 實現了數據分析模型的固化

利用程序實現了數據分析模型的固化。數據分析模型可實現:熱軋生產線粗、精軋軋制節奏的數據監測比對、飛剪切頭尾的數據輸出及鋼坯入爐溫度的數據監測;粗軋軋制節奏、高壓水除磷狀態的數據監測;卷箱穿帶和成卷速度的數據監測;精軋終軋溫度、軋機竄輥等狀態的監測;卷取芯軸張力、側導板壓力系數等狀態的監測。

3.4.2 形成數據使用指南知識文檔

以PDA數據使用指南為例,形成知識文檔,便于用戶使用。PDA數據使用指南包含了前言、數據來源、數據需求確定、數據解析、算法設計、數據展示等內容,通俗易懂便于用戶使用。

4 結語

不銹鋼公司在不引入外部技術支持的情況下,利用公司內部IT人員開發和實施了公司數據“中臺”的項目,有效的消除了公司內部各信息化系統的數據孤島,實現了各專業的數據集成和共享。

數據“中臺”系統投用后成效十分顯著:從企業戰略決策層面看,開始通過數據支撐經營決策;從數據積累情況看,注重業務過程中數據的積累、收集;從數據維度看,數據維度逐漸豐富;從數據組織形式看,以面向業務主題的指標體系為內容進行數據組織;從數據質量看,開始實施數據質量控制,對相關數據進行清洗、加工;從數據應用場景看,為企業管理提供決策支持;從數據應用工具看,以數據倉庫、數據開發和專業化BI報表工具為主。