油氣管道控制邏輯評測相關技術進展及應用現狀*

張靜楠 徐洋 孟頔 彭世垚 黃薇薇 楊全博

1國家管網集團北方管道公司管道科技研究中心

2中國石油天然氣管道工程有限公司

3國家管網集團北京管道有限公司

4國家管網集團北方管道公司技術服務中心

在我國推動新一代人工智能健康發展的趨勢下,管道也由數字化管道向智慧管網發展,這對管道控制提出了智能化的要求[1-2]。目前,我國油氣管道主要采用中心級、站場級、設備級的三級控制模式。PLC(Programmable Logic Controller,可編程邏輯控制器)作為管道安全操作的基礎,具備數據接受與上傳功能,能夠通過采集全線站場、關鍵設備的實時數據并發送至調控中心,執行調控中心指令,對設備進行調節、控制[3]。PLC 控制邏輯作為管道運行“大腦”,通過其內部儲存的控制邏輯程序來實現油氣管道的自動化控制,因此,控制邏輯的科學、可靠、智能程度就成為油氣管道控制智能化的核心。

在實際生產運行過程中,現役管道的控制邏輯有時無法與當前工藝條件實現高效匹配,而且一些先進的控制邏輯尚未引入到油氣管道行業。一方面,現有控制邏輯尚不能與工藝條件實現高效匹配。管道實際投產運行后,運行工況有時會與設計工況存在偏差,而且由于油品資源、市場需求的變化引起實際運行工況發生變化,從而導致管道原有自控邏輯及其設定值不能匹配運行,進而增加了管道運行的風險。目前,主要以經驗調整方法應對這些問題,無法全面、系統、有預見性地分析新工況的適應性,主動減小因設計偏差及工況改變帶來的管道運行風險。另一方面,自動分輸、全線一鍵啟停等先進的自控邏輯尚未在我國油氣管道上全面推行。由于先進的控制邏輯相對更為復雜,且與管道運行工況(流量、壓力等)關系密切。目前,調度管理人員缺乏控制邏輯與管道工藝耦合的評測手段,對于復雜自控邏輯與運行工況的適應性還沒有整體、全面的認識,關鍵調度操作仍需依賴現場調度人員。

為此,提出了管道工藝與控制半實物仿真耦合的思路,在半實物仿真技術的基礎上,將工藝仿真系統與控制系統聯合起來研究,以期解決上述問題。

1 半實物仿真技術研究發展

半實物仿真技術,也稱HILS(Hardware In the Loop Simulation,硬件在回路中仿真),是在仿真過程中,將數學模型與實物相結合,進行實時仿真的過程[4-5]。半實物仿真過程中,對于系統中比較簡單的部分、規律比較清楚的部分,建立數學模型,結合編程在計算機上實現仿真;對于相對復雜的部分、規律尚不明確的部分,則直接采用物理模型或實物進行仿真。相較于計算機仿真,物理模型或實物仿真更加接近實際情況,能夠得到更確切、更可靠的信息。

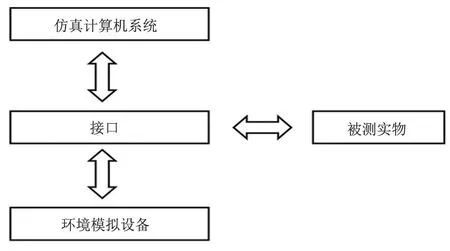

典型的半實物仿真系統(圖1)一般由以下幾部分組成[6-7]:

圖1 半實物仿真系統結構圖Fig.1 Hardware-in-the-loop simulation system structure diagram

(1)仿真計算機系統。包括仿真模型、程序及運行數據。

(2)接口。包括硬件接口、通訊接口、電路接口等。

(3)環境模擬設備。模擬被測實物運行環境特性的仿真設備或模型,使得被測實物能夠在模擬的真實環境下工作,獨立的仿真設備常見于航空、導彈半實物仿真系統,如角運動仿真器、負載仿真器等。

(4)被測實物。可以是傳感器、控制器、執行機構等。

在國外,半實物仿真技術廣泛應用于航天與國防系統[7-8]。美國較早就開始了在導彈防御、制導武器系統開發等方面的半實物仿真技術應用,且擁有當前世界上先進水平的半實物仿真試驗室。

在我國,半實物仿真技術在導彈制導、火箭控制、衛星姿態控制等領域的應用研究也達到了較高水平[9-10]。自20世紀80年代起,我國建設了一批高水平、大規模的半實物仿真系統,如射頻制導導彈半實物仿真系統、驅逐艦半實物仿真系統等。20世紀90 年代開始,對分布交互仿真等先進仿真技術開展研究,實現了較大規模的復雜系統仿真。此外,在石化行業也開展了半實物仿真研究,實現了石化生產過程控制的半實物仿真。沈廣臣等[11]基于OPC(OLE for Process Control,應用于過程控制的OLE)技術,模擬唐鋼煉鐵廠北區原料場的各類生產設備,通過建立與PLC控制系統的通信連接,搭建鋼鐵煉廠原料控制系統與美國AB 公司PLC 的半實物仿真系統,并應用于生產實例,提前排除了程序錯誤,縮短了設備現場調試時間。張金山等[6]利用Simulink(系統仿真軟件)建立油氣水分離過程系統仿真模型,通過OPC技術連接DCS(Distributed Control System,分散控制系統)及相關控制器,搭建了石化生產與過程控制的半實物仿真DCS測試系統,用于DCS 輸入輸出、網絡通信等性能測試,以及回路控制、邏輯控制等控制效果的驗證。在油氣管道行業,經過文獻檢索與現場調研,半實物仿真技術尚未開展系統的研究,目前控制邏輯設計與優化方面,室內研究主要采用基于SPS(Synergy Pipeline Simulator,長輸油氣管道仿真模擬)與虛擬PLC的模擬仿真,現場測試則僅基于PLC實物開展現場接線調試。

2 油氣管道控制邏輯評測技術現狀

目前,國內外對油氣管道控制邏輯的測試手段可以歸納為2類:①利用工藝仿真軟件系統編寫簡單的控制邏輯進行測試;②利用PLC模擬器、信號發生器等簡化實物系統等進行觸發測試。有些學者針對管道控制邏輯的優化開展了探索性研究,主要以仿真軟件模擬和現場經驗調整為主,近幾年一些學者逐漸開展了PID(Proportion Integral Differential,比例、積分、微分)控制優化方面的探索與研究。整體上,半實物仿真技術在油氣管道行業尚未開展系統地研究,處于初期探索階段。

2.1 基于仿真軟件的控制邏輯模擬與優化

目前,國內外管道行業常用的仿真軟件有TGNET(Pipeline Studio for Gas,天然氣集輸管網瞬態模擬)軟件、SPS 等。其中,SPS 軟件能夠模擬長輸管道水力、熱力的變化,同時動態模擬進出站的關鍵控制參數[12-13],通過對動態參數的全面分析與試算,觀察控制邏輯響應后管道的水力、熱力變化,從而提出改進建議。

任亮等[14]利用SPS 軟件搭建管道水力模型,通過軟件的ADL(Architecture Description Language,體系結構描述語言)將壓力開關保護、水擊超前保護、PID控制,高、低壓泄壓等管道控制邏輯編程寫入模型,對某成品油管道的控制邏輯進行分析,提出了管道后續安全運營的優化措施和方案。

但是,由于ADL 語言編程的局限性,上述研究對控制邏輯的仿真與PLC專業編程軟件相比,邏輯簡單且控制精度較低;而且,受到ADL 語言的局限與仿真軟件計算速度的影響,一鍵啟停、一鍵分輸等復雜控制邏輯相對不容易實現。目前,國內大部分研究機構對于管道實際邏輯的優化主要以經驗調整為主[15-17]。

電力、鐵路等行業對泵和開關等單體設備控制邏輯的優化開展過一些研究[18-20],主要集中在日常經驗結合計算機仿真驗證的方法,對設備運行過程中出現的異常缺陷進行分析,總結提煉日常工作中的實踐經驗,形成有效的優化策略,再利用計算機對優化后的邏輯予以模擬驗證,從而達到較好的效果,這些方法也是依靠經驗優化為主。

2.2 PLC控制邏輯觸發性測試

在工業控制領域,對控制邏輯的研究相對較少,測試也多以人工測試為主[21-23]。楊曉光[23]曾開展泵和閥門類單體設備的邏輯測試,利用測試計算機搭載ControlBuild(仿真檢驗測試軟件),通過OPC接口連接PLC仿真器,搭建了基于PLC仿真器的邏輯控制程序的測試平臺,設計了泵、閥門以及相關設備的邏輯模型,可以針對供油過程中泵和閥門的PLC邏輯控制程序進行理想條件、故障條件及工藝連鎖條件下的測試。該方法僅能測試控制邏輯的邏輯功能,未與實際工藝系統關聯,不能驗證控制邏輯與實際運行工況的適應性。

2.3 油氣管道PID控制優化應用

近幾年,油氣管道自動化控制程度發展較快,一些學者開展了PID 控制方面的研究[24-29],重點關注了PID 影響分析及參數設置等方面。魏亮[26]通過調整PID特性參數,對調節閥壓力響應、管道水力波動情況、油品泄漏判斷的影響進行分析,提出了PID 參數優化方案,并根據調度經驗總結了PID 控制及手動控制的切換技巧。結合工程實踐與現場設備特點,分析影響PID 壓力控制效果的關鍵因素,形成了管道PID壓力控制的優化標準,并進行了仿真驗證。但實際生產過程中,由于PID控制效果受多方面因素的影響,對PID的相關影響分析存在掩蓋部分異常事件的可能,因此如何提高PID控制優化效果,減少不確定因素的影響,還需開展深入研究。

3 管道工藝與控制系統半實物仿真

油氣管道工藝與控制系統半實物仿真是利用高精度仿真模型與管道實際PLC相結合開展的半實物仿真,針對油氣管道在典型工況下的控制邏輯響應進行測試,從而實現管道控制邏輯聯合工藝的全工況、全時段評測與優化。

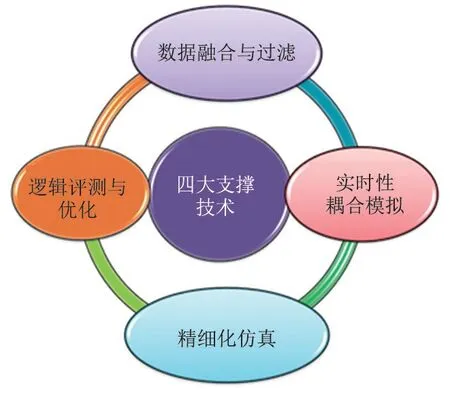

模型、實時性與接口是半實物仿真系統需要解決的關鍵問題。為了實現油氣管道工藝與控制系統半實物仿真,需要在以下四個技術方面開展持續攻關,形成油氣管道工藝與控制系統半實物仿真關鍵技術體系(圖2)。

圖2 油氣管道工藝與控制系統半實物仿真關鍵技術Fig.2 Key technology of hardware-in-the-loop simulation of oil and gas pipeline process and control system

(1)精細化仿真建模。現有仿真模擬針對旋轉設備、調節控制閥門等采用內置理想化性能曲線進行模擬,這與現場實際運行情況存在較大差異。因此,利用設備實際運行數據,對模型進行修正,提升旋轉設備啟動、停機及調節控制閥開啟的模擬精度,可以大幅提高管道仿真模型的精細化程度。

(2)實時性管理。在實際生產中,油氣管道控制邏輯程序中對時間類邏輯判斷的時長大多在秒級,因此,邏輯測試時對系統傳輸延遲的包容性相對較高。但是,由于工藝仿真系統步長可調整,而實物PLC自然時鐘無法調整,在仿真系統步長改變的情況下,實現仿真系統與PLC 設備的實時同步,仍然需要解決仿真系統與PLC運行步調不一致的難題[30]。

(3)交互數據融合與過濾。一方面,需要將計算機仿真系統與PLC實物系統進行關聯,保證批量數據的交互與快速傳輸;另一方面,仿真軟件模型與實際設備模型存在一定差異,在非穩定工況下的數據波動較大,數據質量需要進行控制。提高數據質量是保證半實物仿真系統可靠運行的基礎,也是油氣管道在線仿真技術研究急需解決的技術難點。

(4)全工況智能化評測。管道工藝與控制系統半實物仿真的最終目的是針對不同工況條件下的控制邏輯開展響應測試,因此需要有一套覆蓋各類典型工況的智能化評測方法,以實現管道控制邏輯的全工況、全時段評測與優化。

4 結論

隨著油氣管網規模日益擴大、結構日益復雜,先進控制技術應用的需求也在不斷提升[31-32],油氣管道工藝與控制系統半實物仿真的應用前景廣闊,應用該技術建立集管道工藝、自控系統、編程語言的一體化的評測優化平臺,形成管道工藝控制全工況智能化評測方法,可全面分析管道工藝運行和自控系統中存在的安全隱患,為新建油氣管道邏輯開發或現役油氣管道邏輯完善提供系統指導;同時為確保管道運行的邏輯安全提供了新的測試評價手段,為實現集“仿真測試、智能決策、事故推演、考核培訓”等功能于一身的“油氣管網智能調控平臺”打下堅實基礎。