粉煤灰與再生骨料對再生混凝土在不同齡期的物理力學性能影響的研究

喬立

北京城建設計發展集團股份有限公司 北京 100037

混凝土的出現給世界建筑、公路、橋梁等結構的發展和跨越帶來了機遇,而面臨混凝土對環境的影響也帶來了挑戰。具有關文獻統計,混凝土行業每年導致的CO2排放量幾乎可以占據全球CO2總排放總量的10%[1]。另外,混凝土用量的不斷擴增,也意味著以后廢棄的混凝土量也在增大,這給我們的生活帶來了更大、更難以處理的建筑垃圾。因此,如何減少混凝土在制備和應用過程中對環境的不利影響,已經成為當代科學和工程界的巨大挑戰。另一方面,大量資源的利用和開發也會造成嚴重的資源短缺。從全世界土木工程發展情況來看,每年生產的混凝土量約為28億m3[2],這無疑地消耗了大量資源。而在混凝土用量中,骨料用量占據了絕大的部分,大約為75%。所以,尋找天然骨料替代品的任務已經迫在眉睫。再生混凝土的出現,無疑是對上述問題最好的解決方法,將廢棄的混凝土經裂解,破碎等措施后制成再生骨料以替代原生骨料,不僅減少了污染的排放還節約了資源。同時,也發揮了再生骨料在混凝土的重新利用的作用,減少對新資源的開發和浪費。綜上所述,粉煤灰再生混凝土在全球范圍內的建筑工程中,將會得到越來越廣泛的關注和應用,相應的,其物理以及力學性能,需要被進行系統性的研究和總結,以滿足對其的利用。

通過對以往文獻的收集和整理發現,不同學者對再生混凝土的力學性能都進行了許多研究[3-5],他們往往從單一變量研究摻合料對混凝土性能的影響,而多變量耦合影響的研究并不多見。因此,本文將從粉煤灰和再生骨料雙參數來進行相關的試驗研究,以探究上述單變量,雙變量以及兩參數相互協同作用對其物理力學性能的影響,并給出相應的機理用來解釋和探討試驗結果,包括工作性,抗壓強度,劈拉強度以及與鋼筋的粘結強度,以達到尋求工程應用可以使用的具有經濟性和環保性雙重考慮的粉煤灰再生混凝土的目的。

1 試驗原材料、配合比及試驗方法

1.1 原材料

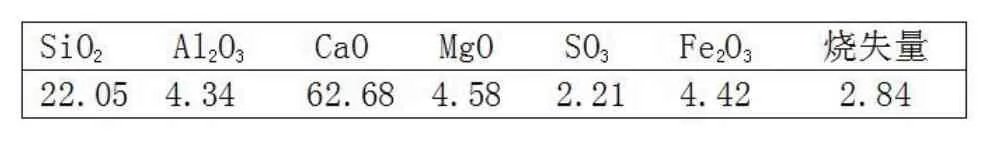

(1)水泥(C):采用湖南韶峰水泥廠生產的南方牌PO42.5級普通硅酸鹽水泥(OPC),水泥的具體成分見表1所示。

表1 水泥的化學成分(C) %

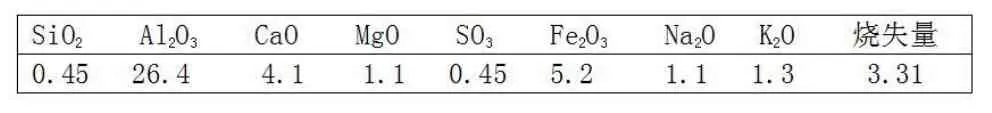

(2)粉煤灰(UFA):采用I級粉煤灰,其具體參數如表2所示。

表2 粉煤灰的化學成分(FA) %

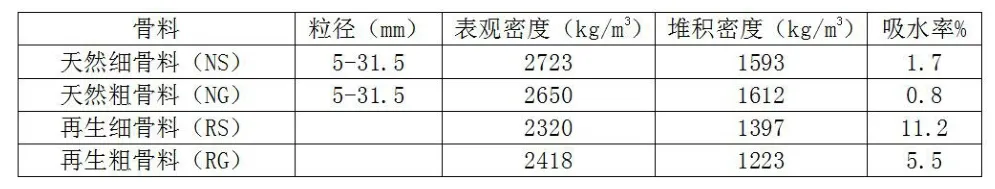

(3)天然粗骨料(NG):從湘河就地取材,檢驗合格,采用5mm-31.5mm的連續極配。

(4)再生粗骨料(RG):由某實驗室提供,采用的極配與天然粗骨料一致。

(5)天然細骨料(NS):從湘河就地取材,檢驗合格,細度模數MX=2.63。

(6)再生細骨料(RS):對再生粗骨料再次粉碎和篩選選獲得,采用粒徑小于5mm的連續級配。

(7)外加劑:山東萬山集團生產的FDN-C高效減水劑。

表3 骨料的性能

1.2 配合比設計

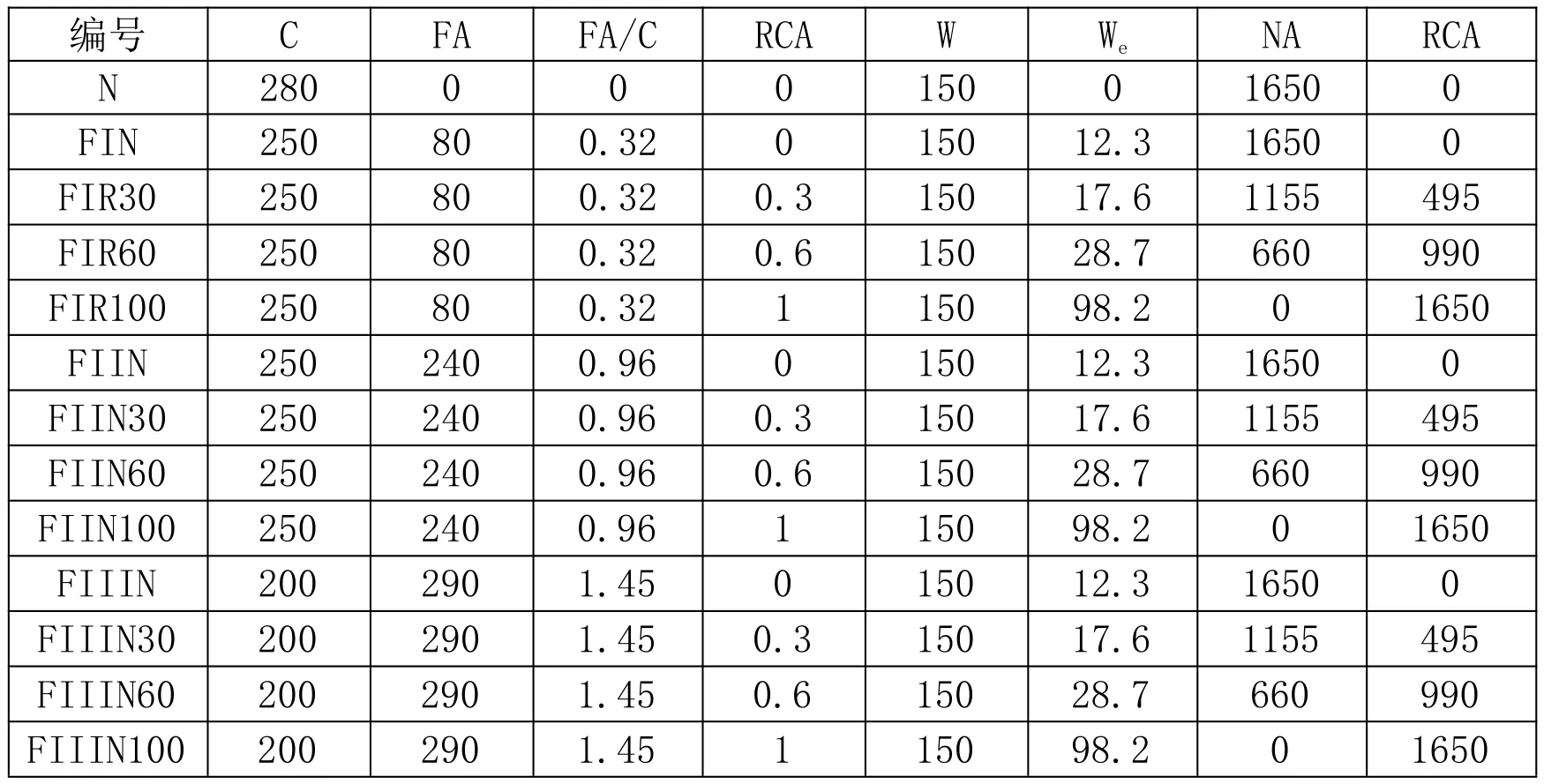

本文主要考慮的配合比設計基于考察在水泥用量不變的情況下,不同齡期粉煤灰及再生骨料(RCA)替代率雙參數的變化對再生混凝土的性能影響以及在保持總凝膠體用量不變的情況下,上述兩摻量的變化對再生混凝土不同齡期的性能影響。本文將粗骨料和細骨料設置為定值,它們的比例關系為1.3:1,不考慮它們對混凝土力學性能的影響。在試驗中,基準混凝土編號為N,設計強度為C30,滿足《普通混凝土配合比設計規程》(JGJ55-2011)的要求。再生骨料按0%,30%,60%和100%的取代率取代天然骨料,標號依次為R30,R60和R100。粉煤灰摻量分別按不同的粉煤灰與混凝土用量的比值確定,依次為0.32,0.96和1.45,編號分別為FI,FII和FIII。其中,FI按照《普通混凝土配合比設計規程》(JGJ55-2011)規定的最大粉煤灰摻量進行配比,FII和FIII按照凝膠體總量為490kg/m3進行配比。高效減水劑(TQN)的量控制為1.2%。另外,由于再生骨料吸水率大于天然骨料,需要考慮按照再生骨料15min的吸水率來計算額外吸水量[5],標號為We。試驗配合比見表4。

表4 粉煤灰再生混凝土的配合比設計(kg/m3)

2 試驗結果分析與討論

2.1 工作性

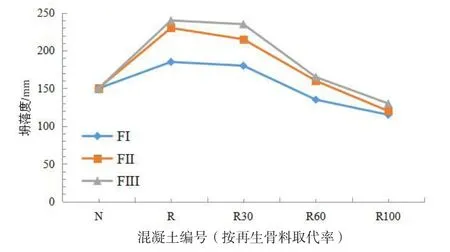

工作性是新拌混凝土最重要的特性,用來描述混合料的流變性能,一般認為混凝土的工作性最少要包含流動性和粘聚性兩種主要性能,試驗結果見圖1。

圖1 不同配合比再生混凝土坍落度

由圖1可知,在混凝土中摻加粉煤灰對混凝土的工作性能影響顯著。與基準混凝土相比,粉煤灰的摻加量從(FA/C=0.32)到(FA/C=0.96),對應的坍落度分別增加了35mm和80mm。在保持總凝膠體總量不變的情況下,減少水泥的用量并增加相應的粉煤灰摻量,其坍落度相對增加了10mm,可以推測,粉煤灰對混凝土工作性的影響大于水泥對其工作性的影響。這其中的原因在文獻[6-7]已經說明,就是因為粉煤灰的微觀結構以球形為主,可以很好了提高混凝土的和易性。

再生骨料的添加對新拌混凝土的流動性也有著顯著的影響。從實驗結果可知,在再生骨料取代率小于30%的情況下,混凝土的坍落度變化并不是十分明顯,根據不同粉煤灰的摻量,其塌落度分別只比每組無再生骨料的混凝土降低了5mm,15mm和5mm。而隨著再生骨料取代率的增加,其坍落度降低趨勢變大,在取代率30%-60%分別達到45mm,55mm和30mm而隨后其趨勢放緩,最終在100%再生骨料取代率時分別達到20mm,30mm和35mm。根據總體規律,FII組60%-100%再生骨料取代率之間的坍落度降低量應該屬于實驗誤差。上述試驗現象可以歸結為由于再生骨料的吸水性比較大,隨著再生骨料取代率的變大,吸附和消耗的拌合水就越多,所以將會影響其塌落度,其流動性隨之降低。而從本文試驗中可以發現,如果將再生骨料取代率控制在30%左右,新拌混凝土的工作性將不會受到太大的影響。

2.2 抗壓強度

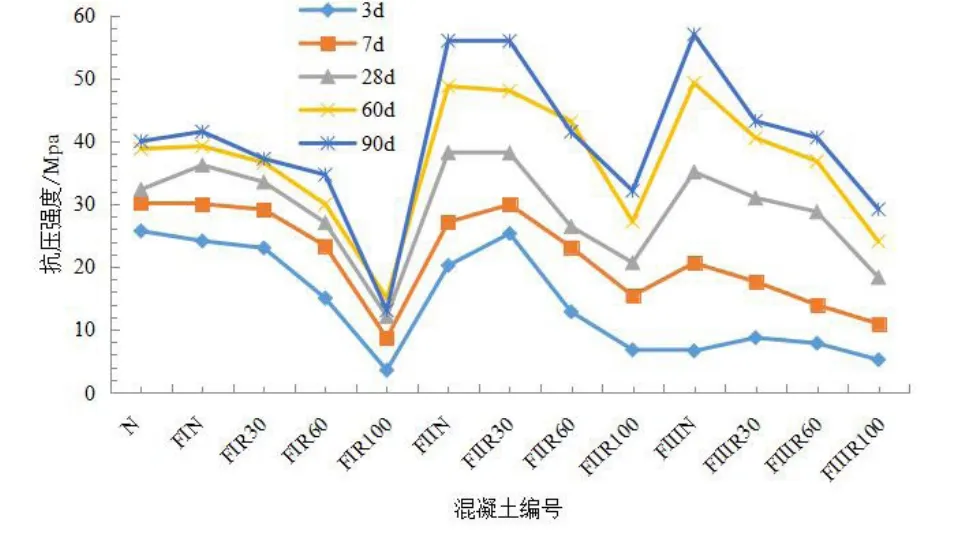

由于抗拉強度與抗壓強度比值懸殊,所以混凝土在結構中主要被設計成承壓試件。在進行性能分析時必要考慮的一個重要參數。本文試驗得到的各個試件對應的抗壓強度見圖2。

圖2 不同配合比再生混凝土的抗壓強度

由圖2可知,粉煤灰的摻入對混凝土的抗壓強度有著一定的影響。在少量粉煤灰摻入時(FA/C=0.32),其抗壓強度在小于28天時和基準混凝土的抗壓強度區別不是很大,但隨著齡期的增加,其抗壓強度逐漸增大,速率越來越快,在28天,60天和90天分別增加了3.9Mpa, 5Mpa和6.5Mpa。隨著粉煤灰替代率增大到(FA/C=0.96),此現象最為明顯,其90天齡期的抗壓強度增大了16.01Mpa。而在保持凝膠體不變的情況下,減少水泥并增加相同量的粉煤灰(FA/C=1.45),其抗壓強度比基準混凝土增加了17.01Mpa,但相對于(FA/C=0.96)的情況增加量并不明顯。上述試驗出現的結果與文獻[8-10]一致,摻加粉煤灰會延長混凝土抗壓強度的齡期。

同樣,再生骨料對混凝土抗壓強度的影響也比較大。但再生骨料對抗壓強度影響比較明顯作用的體現是在取代率大于30%以上,比如在(FA/C=0.96)的試件中,再生骨料替代率為30%時,其抗壓強度在初期反而比此基準混凝土強度增大,在齡期為3天和7天時分別增大了5.1Mpa,2.78Mpa,然后才隨著再生骨料取代率的增加而減小,其變化程度隨著混凝土齡期的增加而越來越小。由本文試驗研究結果可知,再生骨料的取代率控制在30%左右效果更佳。

2.3 劈拉強度

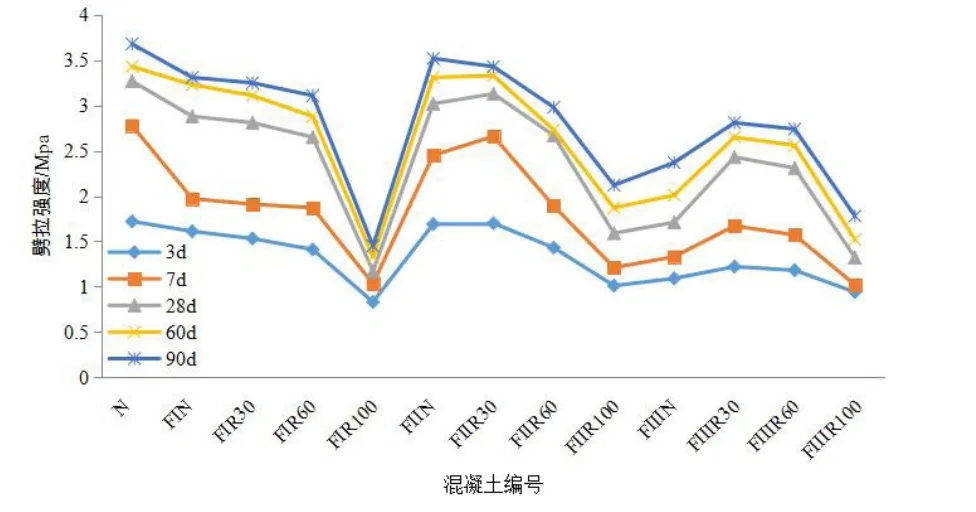

在混凝土結構中,結構的開裂、裂縫、變形以及受剪、受扭、受沖切等承載力均與其抗拉強度有關,而采用軸心拉伸試驗的結果很容易被試件安裝時的偏心或其他因素所影響而導致結果有較大的離散型。圖3給出了劈拉強度的性能在粉煤灰和再生骨料共同作用下的變化趨勢。

圖3 不同配合比再生混凝土的劈拉強度

由圖2可知,不同配合比再生混凝土的劈拉強度的發展過程情況大致和抗壓強度一樣,但是在低粉煤灰摻量的情況下(FA/C=0.32),混凝土的劈拉強度會被明顯降低,在齡期為7天的時候最為明顯,降低了1.21Mpa。但當摻加粉煤灰量在(FA/C=0.96)時,相比其他兩個摻和量試件,混凝土的劈拉強度增量達到了最大,特別是在齡期為7天的時候,與對應的(FA/C=0.32)和(FA/C=1.45)兩種試件,分別增加了0.48Mpa和1.33Mpa。可見摻加粉煤灰對混凝土劈拉強度的影響并不是成線性增長關系。出現這種情況是因為在粉煤灰摻量為(FA/C=0.96)時,其火山灰效應和填充作用發揮效果較好,使其抗拉性能最大;若摻量超過(FA/C=0.96)時,由于總膠凝體用量保持不變,混凝土中水泥用量隨著粉煤灰的摻入而降低,導致水泥水化產物CH的減少,最終局限了CH對粉煤灰的催化作用,此時粉煤灰不在作為有效膠凝體而僅僅是在混凝土中起到填充作用,混凝土的力學性能由此而降低,此規律在其他文獻也得到證明[11]。

在再生骨料取代率小于30%的情況下,混凝土的劈拉強度在粉煤灰摻量為(FA/C=0.32)的情況下平緩減小,在100%取代率的時候,減小速率達到最大,相對于再生骨料取代率為0的混凝土試塊,在不同齡期分別減少了0.89Mpa,1.65Mpa,2.1Mpa,2.2Mpa和2.23Mpa。出現這種情況原因在于再生骨料自身攜帶的粉塵對骨料與水泥漿體之間的粘結起到了阻礙作用,對混凝土劈拉強度的增長不利。而在粉煤灰摻量為(FA/C=0.96)和(FA/C=1.45)的情況下,當再生骨料取代率小于30%的時候,混凝土的劈拉強度是逐漸增高的,然后隨之減少。

2.4 粘結強度

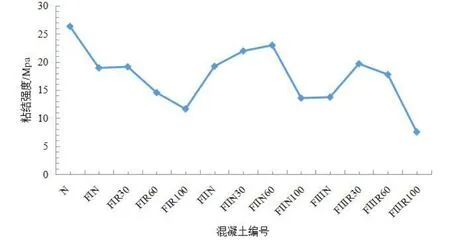

本文通過對不同配比再生混凝土在齡期為28天時進行立方體拔出試驗,以達到檢測其粘結性能,試驗結果見圖4。

由圖4可知,在粉煤灰摻量小于(FA/C=1.45)情況下,混凝土和鋼筋的粘結強度分別降低了7.58Mpa和7.1Mpa。但在粉煤灰摻量為(FA/C=0.96)時,其粘結強度相對于(FA/C=0.32)時僅增加了0.28Mpa,而在保持膠凝體總量不變,粉煤灰摻量為(FA/C=1.45)時,相對于基準混凝土降低了12.58Mpa。分析原因是粉煤灰會影響鋼筋與混凝土之間的化學膠著力,所以粉煤灰產量大于(FA/C=0.32)時,混凝土的粘結強度不在有明顯變化,在滿足混凝土粘結強度最低要求下,可以適量增加粉煤灰的摻和量,提高廢料的使用率。

圖4 不同配合比再生混凝土的粘結強度

在粉煤灰摻量為(FA/C=0.32)的混凝土中,當再生骨料取代率等于30%的時,混凝土的粘結強度反而增加了0.2Mpa,然后才減小,最終降低了14.69Mpa。在粉煤灰摻量為(FA/C=0.96)不變時,通過調整再生骨料取代率得到了該狀態下混凝土的最大粘結強度,此時對應的取代率為60%,相對于基準混凝土增加了3.75Mpa。同樣得到粉煤灰摻量為(FA/C=1.45)不變時,對應的取代率為30%,相對于基準混凝土增加了5.06Mpa。上述大致規律的原因可以歸結為對比于天然骨料,再生骨料顆粒表面的棱角數量多而粗糙,包含著許多硬化的水泥砂漿,導致其孔隙率大,而且其破碎后,有不可忽視的裂紋數量。由文獻可知[12],隨著再生骨料取代率的提高,混凝土內部孔隙率也會有所增加。所以本文將粉煤灰控制在(FA/C=0.96)以及再生骨料取代率配為60%時,混凝土的粘結性能可以得到最佳地體現。

3 結束語

本文通過在試驗的基礎上,考察粉煤灰,再生骨料在不同齡期對再生混凝土物理力學性能的影響進行了系統的研究,并給以相應的機理來解釋了試驗現象,得出了以下結論:

1) 混凝土摻加粉煤灰可以有效地改善混凝土的工作性能,再生骨料取代率大于30%,混凝土的工作性能將被削弱;摻加粉煤灰對混凝土早期強度影響比較明顯,會延長混凝土抗壓強度的齡期,再生骨料取代率在30%時,對早期強度比較有利,對后期影響微乎其微。

2)粉煤灰摻量大于(FA/C=0.32)時,同時再生骨料取代率在30%時,能有效的增加再生混凝土的劈拉強度;粉煤灰摻量為(FA/C=0.96)以及再生骨料取代率為60%時,混凝土和鋼筋的粘結性能可得到最佳地體現。