葉片數對煤粉燃燒機燃燒性能的影響分析

李建新

(中國煤炭科工集團太原研究院,太原 030006;山西天地煤機裝備有限公司,太原 030006)

在我國能源富煤、貧油、少氣的資源結構下,廉價的煤炭資源成為了能源利用的優先選擇,且高比重的利用率將一直持續到21世紀中葉[1]。瀝青攪拌站設備煤粉燃燒機以煤粉為燃料會產生大量的污染物,在國家污染物排放政策的監督下,控制煤粉燃燒機污染物的排放亟待解決。旋流風能夠控制燃料與氧化劑加速混合,混合過程中有回流煙氣生成,這樣便加劇了燃料的燃燒,提高了燃燒穩定性,增大熱量的釋放,燃料在充分利用的同時,污染物的排放量也得以降低,因而旋流燃燒技術在各類工業燃燒裝置中得到廣泛的應用[2-4]。旋流器葉片數對旋流式煤粉燃燒機內部流場有很大的影響,但其內部流場運動規律復雜,進行試驗研究耗資耗力,且難以測量數據,應用CFD軟件數值模擬旋流式煤粉燃燒機內部流場,分析葉片數對旋流式煤粉燃燒機流場及燃燒性能的影響可以得到比在試驗中更詳細、更難測量的數據。

本文分析旋流葉片數對旋流式煤粉燃燒機燃燒性能的影響,控制旋流式煤粉燃燒機旋流葉片數的合理參數,為旋流式煤粉燃燒機的設計提供理論依據。

1 煤粉燃燒機數值模擬

1.1 計算域模型

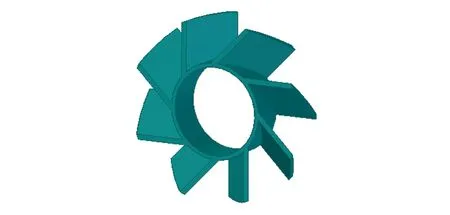

旋流風的產生可以提供軸向速度和切向速度,具有較強的卷吸和混合作用,能使燃料與氧化劑充分混合,提高燃燒效率。旋流器能夠產生旋流效果,本研究采用軸向直葉片旋流器,葉片內徑r=260 mm,外徑R=600 mm,旋流器葉片安裝角固定為45°時,分別研究葉片數分別為8,10,12時煤粉燃燒機的燃燒性能,旋流器結構如圖1所示。

圖1 旋流器模型

(1)

式中S為旋流數;θ為葉片安裝角,(°);r為葉片內徑,mm;R為葉片外徑,mm。

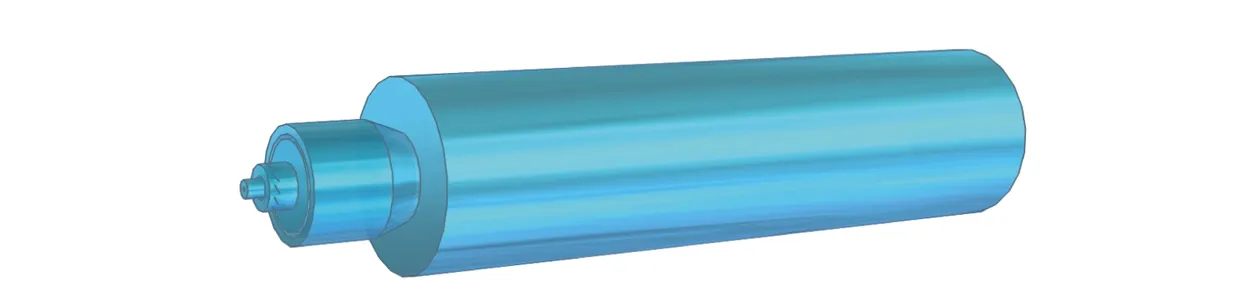

由于旋流煤粉燃燒機噴出火焰對干燥筒內部流場具有影響,因此將兩者劃分在一個熱力學系統中。如圖2為建立的旋流式煤粉燃燒機內部流場的三維模型。

圖2 計算域模型

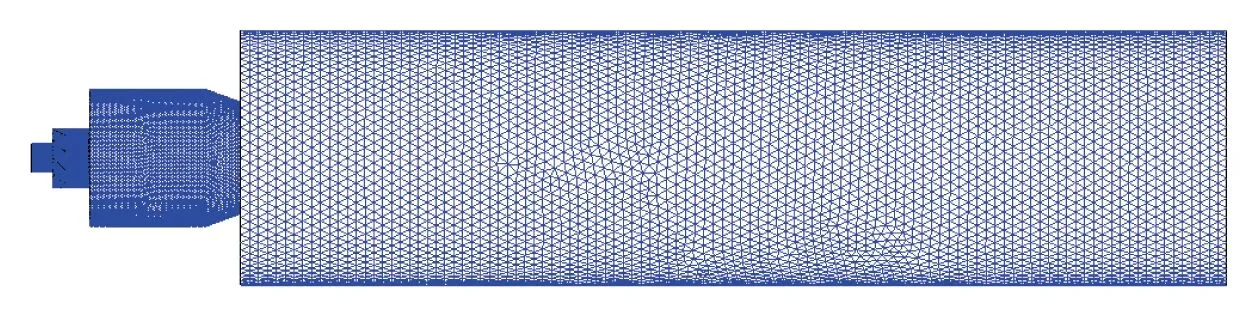

1.2 網格劃分

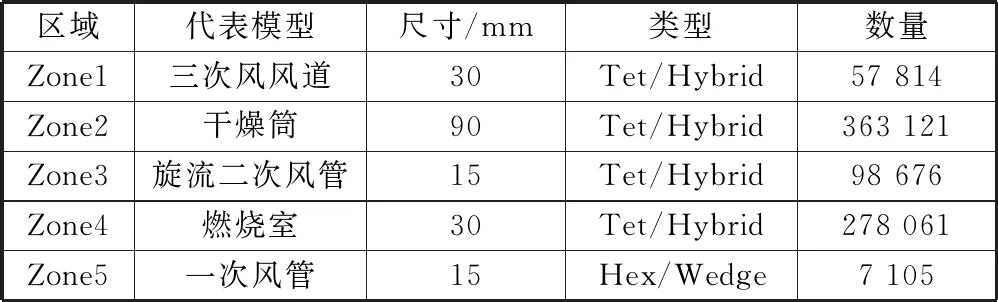

對旋流式煤粉燃燒機計算域模型進行網格劃分如圖3所示。網格質量對模擬的準確性和收斂難易程度影響較大,如果Equisize Skew和Equiangle Skew在0~0.9之間的網格數占比達到100%,認為計算精度準確。如表1為本研究中模型各部分網格劃分的參數,網格質量檢查結果:Equisize Skew值為0.75;Equiangle Skew值為0.8,均小于0.9,故認為網格質量完全達到了數值模擬的精度。

圖3 網格劃分結果

表1 網格劃分的相關參數

1.3 數學模型的選擇

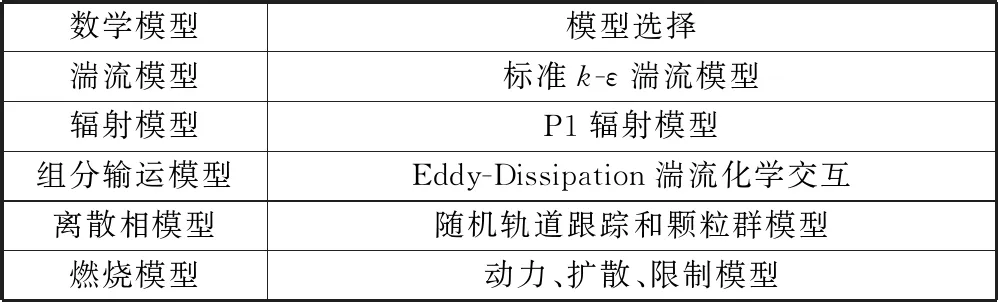

煤粉燃燒過程復雜,涉及輻射、能量變化、湍流等現象[5-7],為達到計算精確、效率較高的目標,本文采用表2模型進行數值模擬。

表2 模型的選擇

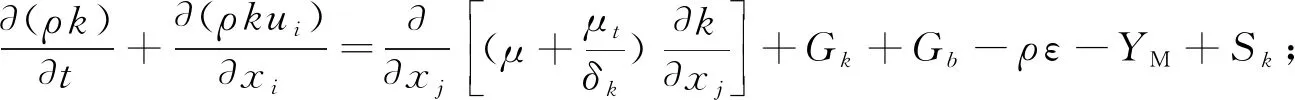

煤粉燃燒引起劇烈的湍流運動,當流體中出現速度變化的時候,必然會出現湍流現象,這些變化促使流體介質之間相互交換能量、動量和濃度變化,因標準k-ε湍流模型精度合理、適用性強,因此能夠用來精確計算湍流的作用。湍流動能方程k,和擴散方程ε如下:

(2)

(3)

式中:ρ為流體密度,kg/m3;t為時間,s;μ為層流黏性系數;k為湍流動能;ε為湍流動能耗散率;μt為湍流渦黏系數;Gb、Gk為速度梯度應力源項和湍流動能產生項;YM為脈動擴張項;Sk、Sε為用戶定義源;δk=1.0;δε=1.3;C1=1.44;C2=1.92;C3=0.99。

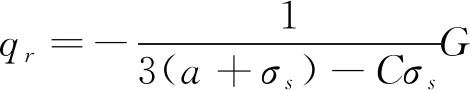

煤粉燃燒是強烈的化學反應,其中涉及輻射傳熱,因此為考慮燃燒過程的輻射傳熱,選用P1輻射模型用于當前研究。

項目實現了縣有預警指揮中心,鄉鎮有自動監測站和預警發布平臺,行政村有簡易雨量站、手搖警報器、銅鑼、有線廣播等預警設施和自然災害避災場所的目標,進一步完善了山洪災害群測群防體系。

輻射傳熱的方程為:

(4)

式中:G表示入射輻射的梯度;σs表示散射系數;a表示吸收系數;C表示各相異性相位函數系數。

煤粉燃燒中,以渦耗散模型(Eddy-Dissipation)來控制湍流反應中的相互作用。

煤粉燃燒是氣固多相耦合過程,離散粒子對整個燃燒化學反應過程有很大的影響,為了減少湍流對顆粒的隨機性的影響,選用粒子群模型和軌道模型,使其追蹤足夠多代表性顆粒的軌跡,這樣能夠有效減少他帶來的影響。

煤粉燃燒過程涉及粒子表面、體積、和壁面多種反應類型。動力、擴散、限制燃燒模型能夠考慮到離散相煤粉顆粒擴散和動力學反應對煤粉表面反應速率的影響。

模型的燃燒速率:

(5)

式中:K為焦炭粒子外表面的反應速度;β為反應中焦炭消耗量跟氧氣消耗量的比值,在完全生成CO2的反應中,β=0.375;φ0為氧氣體積分數;KS為動力燃燒速度;Kd為擴散燃燒速度;K0為頻率因子;E為焦炭氧化的活化能;R為氣體常數;T為反應溫度;D為氧的擴散系數;Nu為Nusselt數,在認為焦炭粒子跟空氣之間相對運動速度很小時取值為2;d為某一組分焦炭粒子的直徑,μm。

1.4 邊界條件的設定

邊界條件設置如表3所示。采用壓力出口(Pressure outlet)可以考慮到計算中存在的回流現象,能夠有效改善收斂的難易程度。將各次風入口定義為速度入口(Velocity inlet),能夠便于研究風速變化對旋流式煤粉燃燒機流場的影響。模擬中由于要追蹤游走的離散相煤粉粒子會與邊界發生碰撞,對入、出口離散相邊界條件類型定義為逃逸(escape)使離散相通過,壁面定義為無滑移固定邊界,邊界條件類型選擇反射(reflect)使離散相保持在計算域空間,這樣可以很好地追蹤離散相煤粉粒子的軌跡,保持計算的精度和穩定性。粒子追蹤最大步數400 000,步長0.0 025 m,二者乘積需大于離散相煤粉粒子游走的總軌跡長度,否則會導致離散相粒子追蹤不到位,造成計算誤差,甚至導致結果錯誤。

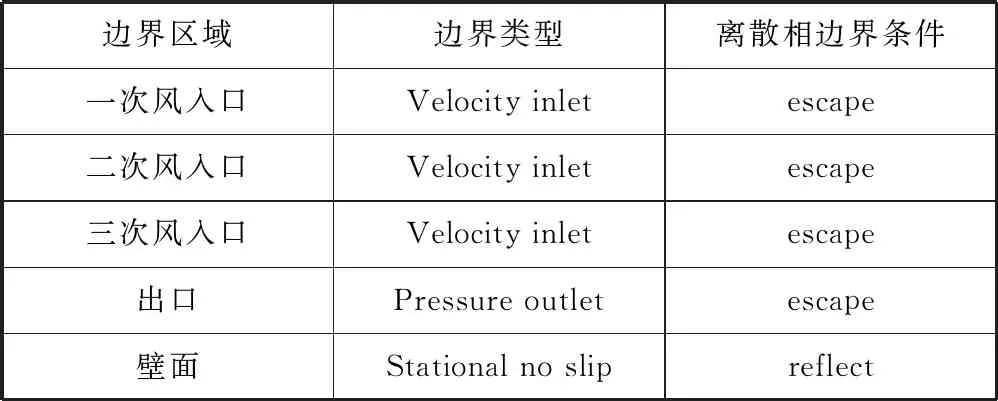

表3 邊界條件的設定

2 煤粉燃燒機模擬結果分析

以旋流器葉片數為影響因素,結合燃燒機內部中心平面溫度等值線、污染物分布等值線、內部粒子流線軌跡、燃盡率等值線,分析旋流器葉片數對煤粉燃燒機內部流場的影響及污染物排放的影響規律。研究采用控制變量法,參數變化為旋流器內外徑之比為260∶600,v1=30 m/s、v2、v3均為40 m/s保持不變,旋流葉片安裝角45°,旋流器葉片數分別為8、10、12。

2.1 葉片數對中心平面CO2質量分數的影響

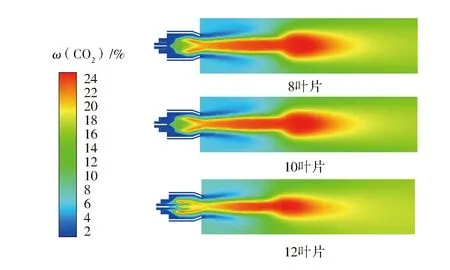

圖4對比了當旋流器葉片數為8個、10個或12個時,計算域中心平面上CO2質量分數等值線分布。從圖可知,葉片數為8和10時,CO2質量分數分布幾乎沒有變化;當葉片數為12時,CO2質量分數在整個計算域中心平面都有明顯的變化,CO2質量分數在燃燒機內部分布范圍變廣,生成CO2的位置提前,并且在一次風進入燃燒室的位置已有CO2生成,但在烘干滾筒內部的高濃度范圍減小。

圖4 計算域中心平面CO2

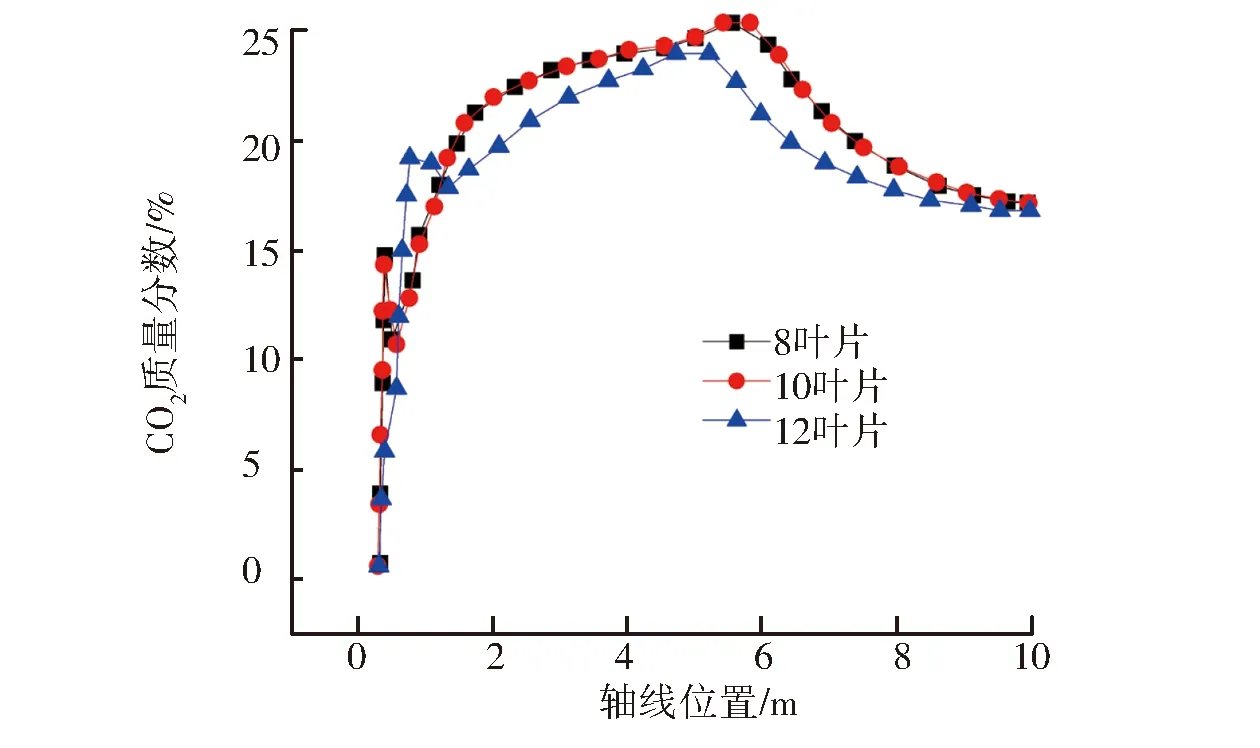

圖5為計算域中心軸線CO2質量分數分布曲線。當旋流器葉片數為8和10時,計算域中心軸線上CO2質量分數幾乎沒有變化,這與中心平面上的CO2質量分數分布是相同的,在0~0.5 m位置呈先增加后減少的趨勢;在0.5~6 m位置,CO2質量分數呈增加的趨勢;在6~10 m位置表現為下降趨勢。當葉片數為12時,產生CO2質量分數較前兩者降低,在0~1.5 m位置呈先增加后減少趨勢,在1.5~10 m位置呈先增加后減少趨勢,并且在烘干滾筒區域內中心軸線位置上生成CO2最大質量分數的位置較葉片數為8和10時降低。

圖5 計算域中心軸線CO2質量分數

2.2 葉片數對中心平面CO質量分數的影響

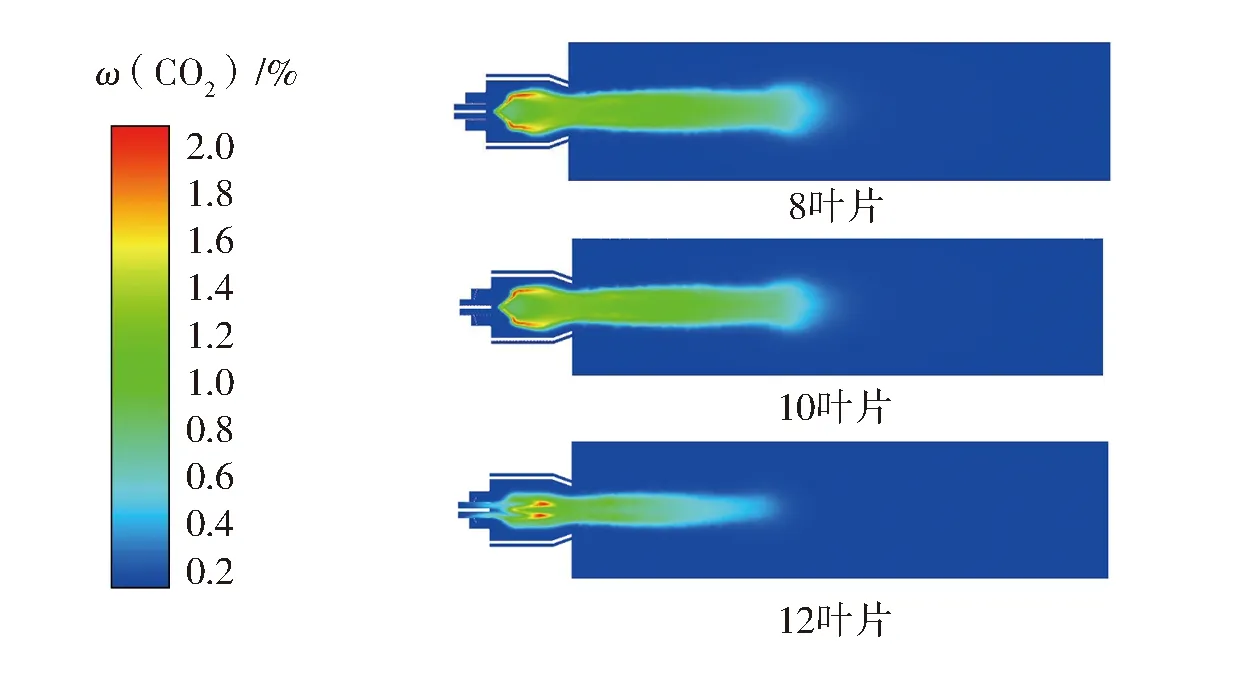

圖6對比了當旋流器葉片數分別為8個、10個及12個時,計算域中心平面上CO質量分數等值線分布。從圖可知,葉片數為8和10時,CO質量分數在整個計算域中心平面幾乎沒有變化,在烘干滾筒內部呈短粗的柱狀形態,生成CO最大質量分數的位置同樣發生在燃燒器內部。當葉片數為12時,CO質量分數從燃燒器內部到烘干滾筒內部均有明顯的變化,在烘干滾筒內的高濃度范圍長度寬度均變小,在燃燒器內部的CO質量分數高濃度區域由兩端向中線位置靠近,并且在一次風入口處已有CO生成,在燃燒器內部的范圍軸向變長徑向變窄。

圖6 計算域中心平面CO

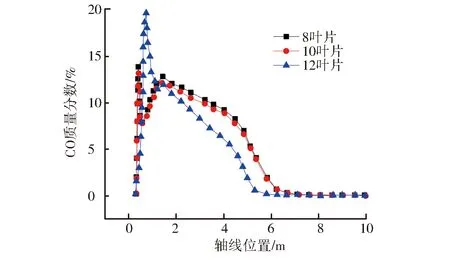

圖7為計算域中心軸線CO質量分數分布曲線。當葉片數為8和10時,中心軸線上的CO質量分數幾乎沒有變化,在0~0.5 m位置呈先增加后減少趨勢,最大值分別為1.4%、1.3%;在0.5~6.5 m位置,CO質量分數呈先增加后減少趨勢,最大值分別為1.3%、1.2%;在6.5~10 m位置CO質量分數降為零。當葉片數為12時,CO質量分數分布趨勢與前兩者有較大差異,表現為先增加后減少趨勢,最大值為2.0%,并且CO質量分數降為零的位置前移,表明隨葉片數增加,中心軸線上的燃盡(CO質量分數為零)位置提前,因而在烘干桶內部煤粉含量降低,導致火焰縮短變小。

圖7 計算域中心軸線CO質量分數

2.3 葉片數對中心平面NO質量分數的影響

圖8對比了當旋流器葉片數為8個、10個或12個時,計算域中心平面NO質量分數分布的等值線圖。由圖可知,8葉片與10葉片時中心平面NO濃度幾乎無變化,在烘干滾筒內部中心區域靠近軸線位置NO質量分數非常少;但在烘干滾筒兩端靠近壁面位置處的NO質量分數濃度較大,燃燒器內部靠近燃燒室壁面位置處的NO質量分數分布濃度較大,其余位置濃度幾乎為零。當葉片數為12時NO質量分數較前兩者分布變化明顯,其中烘干滾筒內部中心區域附近NO濃度增大,且烘干滾筒后端NO濃度增加,同時位于燃燒器內部的NO濃度相對于前兩者降低。

圖8 計算域中心平面NO質量分數

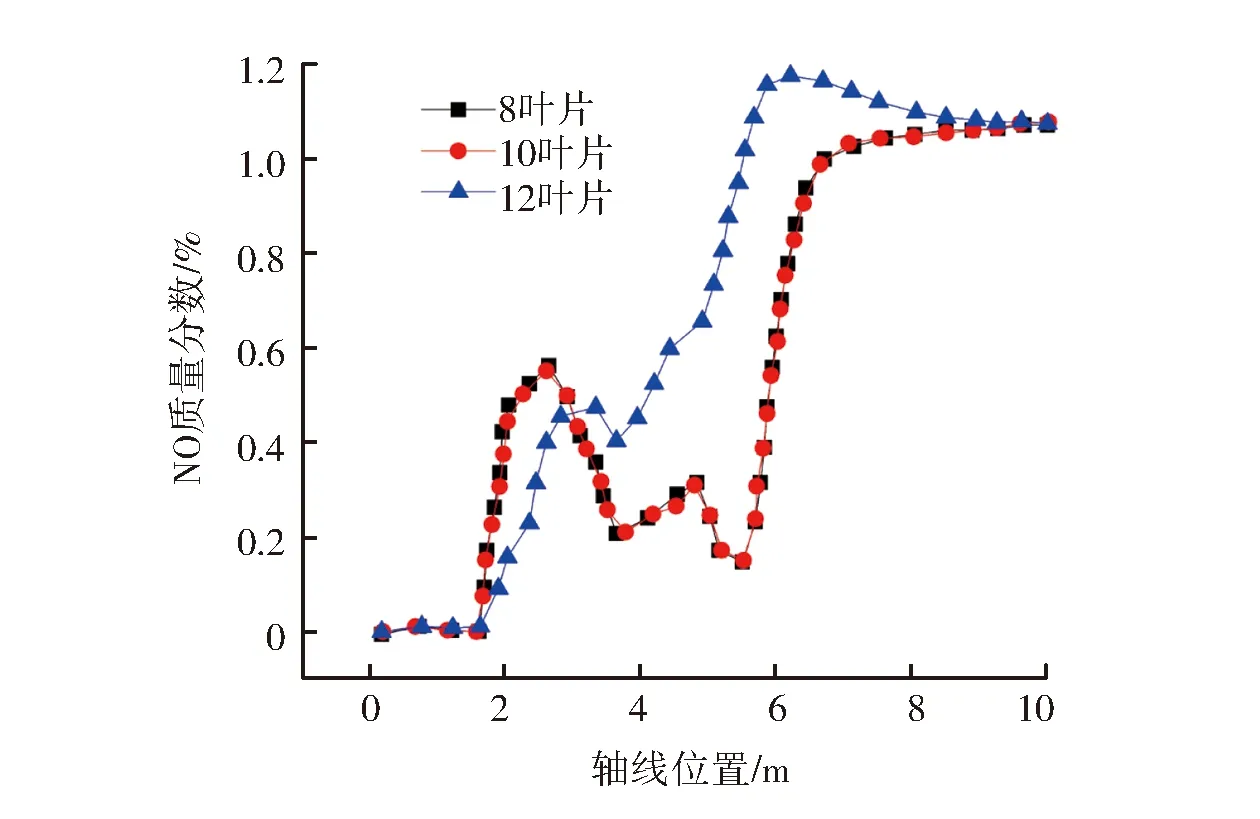

圖9為計算域中心軸線NO質量分數分布曲線。當葉片數為8和10時,中心軸線上NO濃度幾乎保持同樣的分布趨勢,在0~1.8 m位置,NO質量分數非常少接近于零;在1.8~3.8 m位置,NO質量分數呈先增加后減少的趨勢,最大值均為0.6%;在3.8~5.8 m位置,NO質量分數呈先增加后減少趨勢,最大值均為0.3%;在5.8~10 m位置,NO質量分數呈增加趨勢;在6~7 m時增加快速,在7~10 m增加緩慢。葉片數為12時,NO質量分數分布發生較大的變化,在0~1.8 m位置,NO質量分數幾乎為零,在1.8~3.8 m位置,NO質量分數先增加后降低,最大值為0.5%;在3.8~10 m位置,NO質量分數先增加后減少,最大值為1.1%。

圖9 計算域中心軸線NO質量分數

2.4 葉片數對燃燒機內部流線的影響

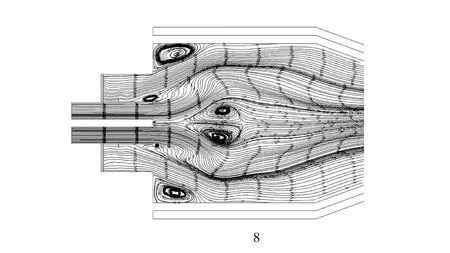

圖10為旋流器葉片數分別為8個、10個及12個時,計算域中心平面燃燒機內部流線圖,描述了粒子的運動軌跡。由圖可知,當葉片數為8和10時,燃燒機內部粒子軌跡變化很小,其內部粒子軌跡均表現為由中心向兩端擴散,在燃燒機中心靠近前端部位生成漩渦,在燃燒室的前端拐角處生成漩渦。在葉片數為12時,燃燒機內部中心區域漩渦擴散到兩端,中心位置漩渦消失,燃燒機出口位置靠近中心位置粒子軌跡幾乎保持平行,說明葉片數變化對燃燒機內部粒子軌跡的變化有很大影響。

圖10 燃燒機計算域中心平面流線圖

2.5 模擬結果驗證

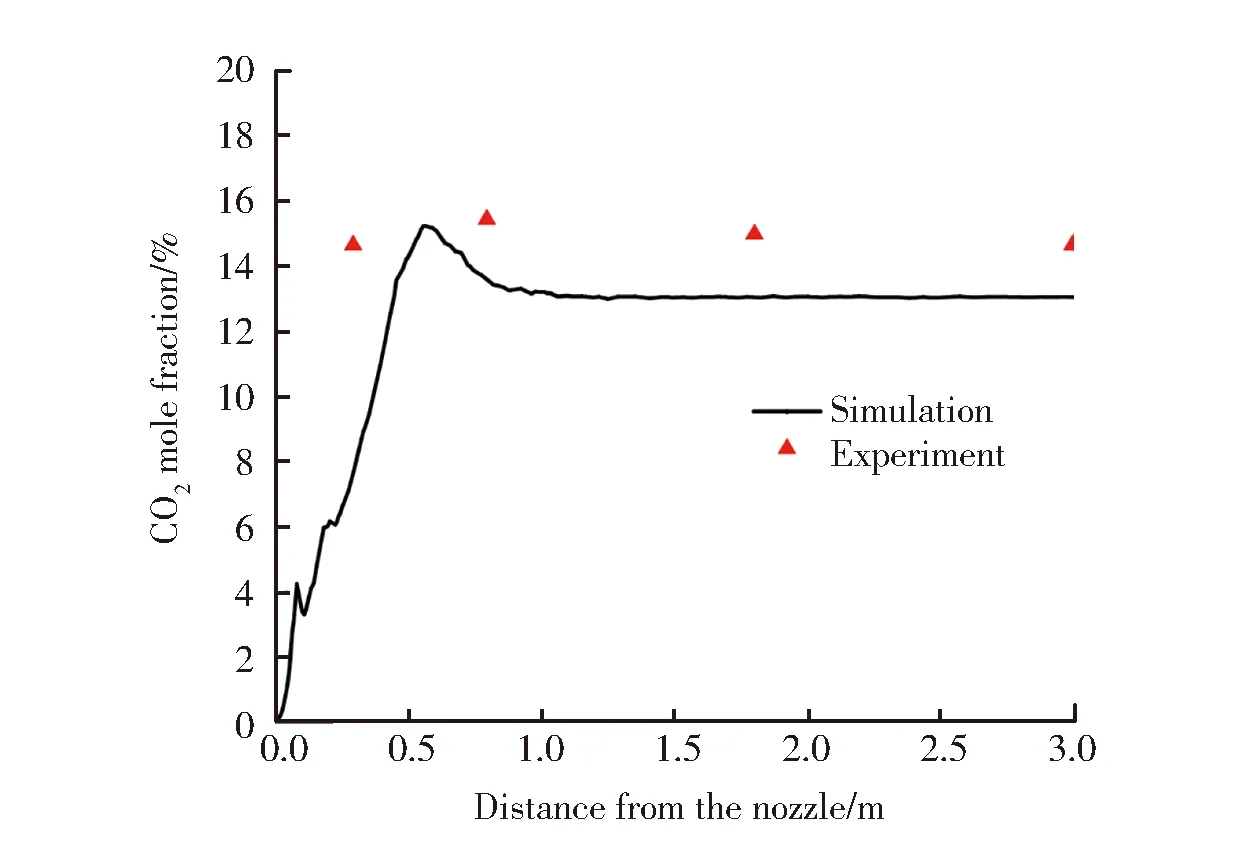

采用本文研究所用的控制模型,以LU et al,ZHU et al以及OU YANG et al[8-10]所做的關于循環流化床的下行燃燒室的實驗條件及運行參數為依據,對循環流化床的下行燃燒室進行煤粉燃燒模擬。循環流化床下行燃燒室的幾何尺寸是長為3 000 mm,直徑為220 mm的圓柱形滾筒,在距二次風噴口600 mm處分布有三次風風道。一次風經循環流化床輸送給下行燃燒室,煤粉質量流率3.69 kg/h,循環流化床總空氣量為標況下6.9 m3/h,經循環流化床預熱的一次風煤混合物溫度高達800℃。二次風通過管徑為10 mm的管道進入下行燃燒室,二次風量為標況下20 m3/h,T2為大氣溫度。三次風量為標況下20 m3/h,T3為大氣溫度。以煙煤作為循環流化床燃料,其中揮發分質量分數為30.61%,固定碳為51.99%。模擬結果與實驗數據對比如圖11。

圖11 數值模擬曲線與實驗數據的對比

1)圖11中對比了沿下行燃燒室軸向方向的CO2摩爾分數分布。

2)描述了在距二次風噴口1.5 m處CO2摩爾分數沿徑向方向的分布。

3)中軸向模擬數據平均CO2摩爾分數14.83%,實驗數據平均CO2摩爾分數14.922%。

4)中徑向1.5 m處模擬數據平均CO2摩爾分數12.657%,實驗數據平均CO2摩爾分數13.059%,以上對比較好地說明研究所用模型及方法具有一定的可信度。

分析發現,模擬數據與實驗數據比較紊合,但存在一定的誤差,引起誤差的原因可能是一些在CFD軟件中不確定的系數和不明確的點火位置,而這同時也說明了不同控制模型對求解結果的精確度存在差異。

3 結論

1)當旋流器葉片數在[8,10]時,整個計算域上各生成物均無明顯變化。

2)當旋流器葉片數在(10,12]時,燃燒器內部漩渦擴散到兩端導致高溫煙氣的回流與卷吸效果降低,使得燃燒器內部的燃燒變緩慢,從而降低了燃燒效率,并且NO排放量增加。