智能化梳棉機(jī)配套梳理針布的設(shè)計(jì)思路

楊 嵐

(陜西職業(yè)技術(shù)學(xué)院,陜西西安,710038)

梳棉機(jī)智能化是建立在自動化發(fā)展的基礎(chǔ)上,包括自動檢測、自動調(diào)整和自動控制,是減少用工、提高效率、穩(wěn)定質(zhì)量的有效措施,具有在線檢測、自動控制、維護(hù)方便的特點(diǎn)。梳棉智能化設(shè)計(jì)從結(jié)構(gòu)、維護(hù)、工藝調(diào)整、操作運(yùn)轉(zhuǎn)、專用工具、能耗等各方面都要統(tǒng)籌兼顧,采取各種手段技術(shù)創(chuàng)新,提高效率,盡可能為用戶爭取更大的效能。梳棉針布是梳棉機(jī)實(shí)現(xiàn)梳理的基礎(chǔ)核心工藝器材,梳理針布的創(chuàng)新設(shè)計(jì)必須滿足和適應(yīng)梳棉機(jī)智能化發(fā)展要求,實(shí)現(xiàn)與智能化的相互促進(jìn)和提升。

1 智能化梳棉機(jī)的特點(diǎn)

智能化梳棉機(jī)的主要特點(diǎn)是高速化、高產(chǎn)化、高效化和自動化,同時實(shí)現(xiàn)對梳理質(zhì)量、工藝校正、前后聯(lián)動等進(jìn)行系統(tǒng)的反饋、檢測和控制,滿足無人工廠或者免維護(hù)工廠的需求。

智能化梳棉機(jī)是梳理工程信息化、數(shù)字化、自動化的最終目標(biāo),也是發(fā)展的必然趨勢。作為核心基礎(chǔ)的針布在適應(yīng)方面還存在如下問題:針布的耐磨性不高,使用周期短,頻繁更換,影響智能化梳棉機(jī)的正常運(yùn)行;針布的維護(hù)過程對質(zhì)量造成周期性的影響;針布的個別部位易磨損,造成梳理質(zhì)量波動,影響智能化生產(chǎn)質(zhì)量的穩(wěn)定;適應(yīng)多種纖維多組分梳理和適紡范圍窄,改換品種需要更換針布,影響針布使用和生產(chǎn)效率;針布機(jī)械加工精度影響到智能檢測和執(zhí)行精度及正確性。

2 智能化梳棉機(jī)對梳理針布的要求

智能化梳棉機(jī)對針布的要求:免維護(hù),適紡范圍廣,能夠滿足連續(xù)生產(chǎn)的要求,且在梳理過程中滿足數(shù)字化技術(shù)發(fā)展專家系統(tǒng)的檢測、反饋、執(zhí)行的需要。智能化梳棉機(jī)對針布配套提出了高質(zhì)量、高效率、高產(chǎn)量、免維護(hù)、適應(yīng)自動化的要求,才能滿足智能化的需求。

針布滿足高速化的技術(shù)要點(diǎn):必須控制錫林和道夫三角區(qū)的氣流,減少落網(wǎng)和棉網(wǎng)的異常狀態(tài),提高轉(zhuǎn)移率;高速輸出時轉(zhuǎn)移棉網(wǎng)的波動和質(zhì)量的穩(wěn)定,對針布提出了高轉(zhuǎn)移、強(qiáng)控制的要求。

針布滿足高產(chǎn)的技術(shù)要點(diǎn):必須提升刺輥喂入時的開松效果,保證預(yù)開松,把精細(xì)梳理的負(fù)荷盡可能的減輕;高產(chǎn),輸入時喂入纖維的預(yù)開松排雜情況是否能實(shí)現(xiàn)喂入的連續(xù)性。對錫林、蓋板、刺輥針布提出強(qiáng)化梳理、免維護(hù)、周期長、兼容性適紡范圍廣的要求[1]。

針布實(shí)現(xiàn)高質(zhì)量的技術(shù)要點(diǎn):保證錫林?蓋板精細(xì)梳理區(qū)蓋板的精度,同時盡可能的增加預(yù)分梳,從而實(shí)現(xiàn)高質(zhì)量;梳理時的精細(xì)程度,對系統(tǒng)配套針布以及針布的周期穩(wěn)定性提出了要求。

基于智能化條件下梳理針布創(chuàng)新設(shè)計(jì)目的之一,主要是為實(shí)現(xiàn)在線檢測,自動控制,維護(hù)方便,為提供精準(zhǔn)數(shù)據(jù)打好基礎(chǔ),其中對針布維護(hù)、生產(chǎn)環(huán)境、纖維原料、工藝設(shè)定、設(shè)備運(yùn)行狀態(tài)的適應(yīng)和反饋提出了新要求。

3 智能化梳棉機(jī)配套梳理針布的研發(fā)和設(shè)計(jì)要點(diǎn)

3.1 梳理針布的光潔度設(shè)計(jì)

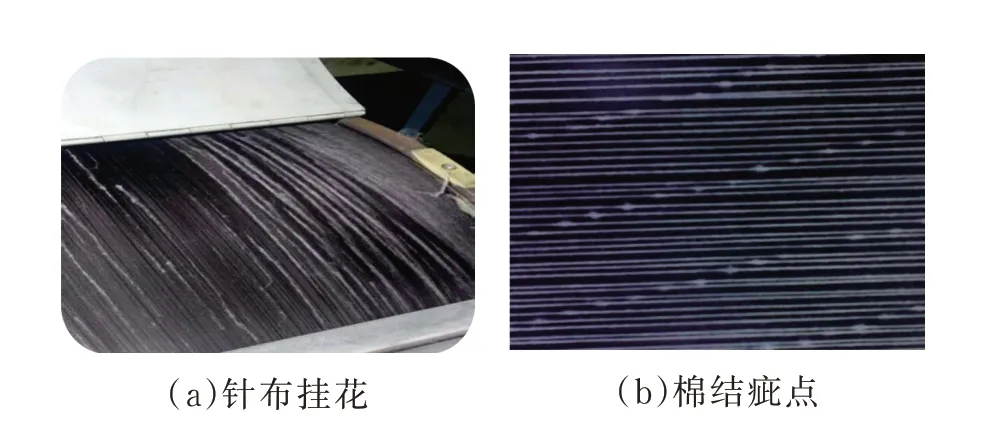

針齒齒身光潔度不好,易造成纖維損傷,在梳理過程中造成掛花,棉結(jié)增加;同時光潔度差的針布與纖維的摩擦因數(shù)大,在造成短絨增加的同時,降低針布使用壽命。

齒尖穿刺力差、存在毛刺造成掛花。在梳理過程中,與纖維最先接觸的是針尖,齒尖穿刺力差,細(xì)小的毛刺就會造成掛花,對梳理效果影響十分明顯[2]。這種現(xiàn)象在刺輥針布和錫林針布梳理過程中尤其明顯。由于其速度高,細(xì)小的毛刺與纖維摩擦因數(shù)大,毛刺在控制少量的纖維之后,隨時間的增加,纖維越聚越多,會形成大量的纏繞纖維,造成棉結(jié)大量增加。在梳理化學(xué)纖維和差別化纖維時,針布掛花對質(zhì)量的影響非常明顯,如圖1所示。

圖1 齒尖不鋒利毛刺掛花造成棉結(jié)疵點(diǎn)

在智能化條件下,這些問題不僅影響質(zhì)量,同時也增加了檢測負(fù)荷。智能化梳棉機(jī)的針布需要采用新型材料或表面處理技術(shù),提高針齒光潔度,使用中不掛花,才能實(shí)現(xiàn)生產(chǎn)的持續(xù)性和穩(wěn)定性,同時實(shí)現(xiàn)數(shù)據(jù)檢測的精確性。

3.2 梳理針布的結(jié)構(gòu)優(yōu)化設(shè)計(jì)

智能化梳棉機(jī)不單單是硬件提高,其主要核心質(zhì)量必須有保證。在針布梳理纖維過程中,針尖刺入纖維,工作面控制纖維,再與對應(yīng)配置的針布進(jìn)行相互作用實(shí)現(xiàn)梳理,從而使纖維充分分離。如果齒尖不鋒利或齒尖過厚,刺入時會造成纖維損傷;同時,控制纖維的工作面太鋒利,同樣會造成纖維的損傷,增加短絨,造成成紗條干惡化、強(qiáng)力下降。特別是梳理部分干強(qiáng)大于濕強(qiáng)的纖維素纖維尤為明顯。普通針布如果采用薄齒尖,鋒利度增加,但是耐磨性明顯下降,這對矛盾難以解決。智能化梳棉機(jī)配置的梳理針布設(shè)計(jì)時需要解決薄齒尖不耐用的問題,可以采用提高硬度的辦法,兼顧梳理效果和使用壽命。采用薄齒尖,能夠減少沖擊,減少纖維損傷。錫林齒尖厚度由0.08 mm減少到0.04 mm,同時,對齒尖采取錐齒化處理,進(jìn)一步減少對纖維的損傷,這對智能化梳棉機(jī)提高質(zhì)量尤其重要。

3.3 梳理針布使用周期設(shè)計(jì)

高產(chǎn)梳棉機(jī)的梳理針布使用周期一般在800 t左右,淬火深度影響硬度和耐磨性,針布的硬度決定耐磨性和使用壽命。在針布加工過程中,針布的淬火深度和高度分為五點(diǎn)。通過回火淬火后,其淬硬區(qū)一般在針布的1/3處,齒尖的磨損度能夠滿足梳理需求,但是淬硬區(qū)0.3 mm~0.5 mm的工作面是針布磨損的重點(diǎn),主要原因是其硬度低,造成耐磨度不夠。此種磨損在金屬梳理針布,部分工作角大的金屬針布非常明顯,磨損后使用周期縮短,棉結(jié)增加。

智能化梳棉機(jī)必須減少這種磨損,實(shí)現(xiàn)生產(chǎn)持續(xù)穩(wěn)定狀態(tài)。因此,必須采取滿足彌補(bǔ)第二點(diǎn)硬度的要求,從而達(dá)到智能化梳棉機(jī)生產(chǎn)的穩(wěn)定性。具體針布設(shè)計(jì)可以采用復(fù)合涂層技術(shù)處理針布,提高第二點(diǎn)的硬度,能夠有效適應(yīng)智能梳棉機(jī)的需要,經(jīng)過涂層處理后第一點(diǎn)硬度由HV860~HV970增加到HV1100~HV1300,第二點(diǎn)硬度由HV780增加到HV960。

3.4 梳理針布無走熟期設(shè)計(jì)

針布的衰退周期一般分為漸成熟和漸衰退周期兩種。漸成熟和漸衰退的區(qū)別是,開始逐步走向梳理的平穩(wěn)期,最后衰退。漸衰退則是開始平穩(wěn),很快衰減[3]。由于針布在梳理過程中較快的磨損增加了更換針布的周期和數(shù)量。頻繁的更換針布,不僅維護(hù)成本增高,還會造成梳理質(zhì)量不穩(wěn)定。圖2為兩類針布使用周期紡紗質(zhì)量對比。

圖2 不同針布使用周期對比圖

智能化梳棉機(jī)的針布設(shè)計(jì)宜采用漸成熟設(shè)計(jì),同時減少走熟期,質(zhì)量穩(wěn)定且延長了使用壽命。無走熟期設(shè)計(jì),重點(diǎn)改善針布表面的粗糙度,減少針布淬火后的氧化皮,從而滿足梳棉機(jī)智能梳理的需求。具體對比見圖3和圖4。

圖3 有走熟期針布

圖4 無走熟期針布

3.5 梳理針布防腐蝕性設(shè)計(jì)

金屬針布在梳理染色纖維和部分化學(xué)纖維時,由于染色纖維中的酸堿殘留和柔順劑、消光二氧化鈦以及抗靜電劑,這些對針布腐蝕性很大,由此造成針布生銹腐蝕、磨損程度加劇。同時在一些加工靜電嚴(yán)重纖維的車間內(nèi),相對濕度在70%以上,對針布的抗氧化防銹提出新的要求。智能化梳理針布必須滿足可以不作任何特殊防護(hù)地裸處于常規(guī)環(huán)境中,在梳理染色纖維和消光劑的化學(xué)纖維、纖維素纖維,以及車間溫濕度大的生產(chǎn)環(huán)境,能夠有效降低對針布的腐蝕,延長使用周期[4]。

3.6 梳棉機(jī)針布免維護(hù)功能設(shè)計(jì)

梳棉機(jī)配套針布的保養(yǎng)維護(hù)也十分重要。現(xiàn)代高產(chǎn)梳棉機(jī)還配備了精調(diào)蓋板?錫林隔距、在線自動磨針體系(自動磨錫林、蓋板針布)、蓋板隔距調(diào)整系統(tǒng),精度很高;自動磨蓋板既磨針尖又磨側(cè)面,使其保持原有針布的鋒銳外形。自動磨針不僅能根據(jù)需要磨礪針布鋒銳度,而且包括針的側(cè)磨技術(shù),使針布能保持原狀,從而提高錫林?活動蓋板梳理能力。

高產(chǎn)梳棉機(jī)在道夫下方安裝棉結(jié)在線監(jiān)測系統(tǒng),可根據(jù)棉結(jié)量的變化情況,由計(jì)算機(jī)在線調(diào)整蓋板隔距、除塵刀位置,并可自動對針布進(jìn)行磨針。目前,高速梳棉機(jī)磨針過程中無需停車,由計(jì)算機(jī)控制錫林和蓋板自動在線磨針,與人工磨針相比,可以節(jié)約時間80%,此外還延長針布使用壽命20%左右,產(chǎn)量提高20%。

這種磨針系統(tǒng)需要具備檢測功能、反饋功能、分析功能、調(diào)節(jié)執(zhí)行功能、磨針系統(tǒng)等,運(yùn)行過程相對較為復(fù)雜,在針布的復(fù)磨過程中容易造成對紗線質(zhì)量的污染。因此,智能梳棉機(jī)的針布設(shè)計(jì)必須免維護(hù),將磨針系統(tǒng)的功能和檢測功能用于對質(zhì)量的檢測上面去,更利于智能梳棉機(jī)的發(fā)展和推廣。

3.7 錫林蓋板針布滿足隔距在線自動調(diào)整

梳理過程中,打開纖維間的橫向聯(lián)系主要是通過分梳,分梳的關(guān)鍵是分梳件之間保持適當(dāng)?shù)母艟啵熬o隔距,強(qiáng)分梳”是梳理質(zhì)量穩(wěn)定的核心。在具體實(shí)踐中“緊隔距,強(qiáng)分梳”包含兩種含義:一是梳理隔距點(diǎn)隔距越小,品質(zhì)越高;二是精確調(diào)節(jié)蓋板隔距,在精準(zhǔn)隔距條件下實(shí)現(xiàn)分梳,是獲得最高清潔度和最少棉結(jié)量的決定性因素[5]。

各梳理元件之間的隔距對梳理效果以及紗線質(zhì)量有十分重要的影響。通常是設(shè)置在靜止?fàn)顟B(tài),或者說是在冷車狀態(tài)下進(jìn)行的。由于設(shè)備在運(yùn)轉(zhuǎn)過程中的動態(tài)變化(如離心力、溫度升高),實(shí)際分梳隔距會發(fā)生輕微改變。智能化梳棉機(jī)設(shè)有生產(chǎn)變量監(jiān)控裝置:如碰針監(jiān)控器,能最安全地保證不發(fā)生碰針;隔距優(yōu)化設(shè)置,能進(jìn)行準(zhǔn)確的參數(shù)設(shè)定,保證最佳的紗線質(zhì)量;運(yùn)行狀態(tài)分析,設(shè)定控制的先決條件;隔距片,快速準(zhǔn)確調(diào)整、校準(zhǔn)隔距,可在線設(shè)置。

智能化梳棉機(jī)錫林?蓋板隔距校準(zhǔn)和檢測的工作原理是:在起動錫林前,執(zhí)行一次功能檢測→在達(dá)到錫林的額定轉(zhuǎn)速后,執(zhí)行基準(zhǔn)測量→接通輸棉裝置后,檢測系統(tǒng)執(zhí)行基準(zhǔn)測量→機(jī)器熱車后,執(zhí)行基準(zhǔn)測量→在梳棉機(jī)停機(jī)和重啟后,重新執(zhí)行上述步驟。

在這種情況下,對錫林和蓋板的平整度要求很高,微小的隔距差異就會造成問題和故障。因此,蓋板平整度要保證在0.010 mm,錫林針布包卷后的平整度要保證在0.019 mm以內(nèi)的精度,運(yùn)行后的溫差形變不大于0.030 mm,才能滿足智能梳棉機(jī)的需要。

目前,影響免維護(hù)的因素主要是錫林針布、蓋板針布、錫林輥體、蓋板骨架精度等,實(shí)現(xiàn)智能化生產(chǎn)必須提高這些部件的精度。設(shè)計(jì)中可采用磁力超強(qiáng)的釹磁體,針布條通過磁力固定于蓋板骨上。蓋板和針布上的黏合劑及補(bǔ)償層可降低單個蓋板骨間的公差,紗線質(zhì)量由此得到改善。當(dāng)將傳統(tǒng)的針布安裝于蓋板骨上時,針布條不可避免地存在著不同程度的變形。要使針布變得平整,還需進(jìn)行打磨操作,而使用高精度釹磁蓋板,打磨工序即可省去[6]。

錫林針布采用“矮,淺,尖,薄,密,小”的設(shè)計(jì)特點(diǎn),密度大[965齒/(25.4 mm)2]、工作角較大(50°)、基厚(均為0.4 mm)、針高矮齒高均較小的配置(2.0 mm,1.7 mm),以加強(qiáng)對纖維的分梳。采用新型的大平頂齒針、尖齒平頂結(jié)合、直齒錫林針布,保證平整度,保護(hù)纖維和梳理效果兼顧,同時滿足智能化梳理的需要。

4 智能化梳理針布的有關(guān)問題

4.1 三刺輥的適紡性和兼容性

現(xiàn)代梳棉機(jī)通過增加刺輥的數(shù)量和速度,增加預(yù)分梳板、除塵刀以及落棉吸口等裝置來提升刺輥的分梳和除雜作用。當(dāng)單刺輥結(jié)構(gòu)不能滿足梳棉機(jī)高產(chǎn)狀態(tài)下的開松要求時,三刺輥結(jié)構(gòu)應(yīng)運(yùn)而生。通過采用不同排列結(jié)構(gòu)、不同針齒形狀及密度的3個刺輥漸進(jìn)開松,能夠有效解決刺輥開松過程中的棉束差異,可以滿足梳棉機(jī)在高產(chǎn)狀態(tài)下所需的開松要求。但是從生產(chǎn)使用效果看,高產(chǎn)梳棉機(jī)即使采用三刺輥結(jié)構(gòu),其開松效果也并非無限增大。第一刺輥采用針輥分梳,雖然能夠減少纖維損傷,但是紡非棉纖維時,容易出現(xiàn)纏繞梳針的問題,阻礙了三刺輥的推廣;其次,三刺輥的速度最高在2000 r/min,存在對纖維的損傷問題,同時棉流經(jīng)過的路徑較多,在此處減少棉結(jié)和短絨增長是一對矛盾。如何避免損傷三刺輥纖維,減少棉結(jié)增加,充分提高開松度,滿足智能化條件下梳理的兼容性是今后需要解決的問題[7]。

4.2 高產(chǎn)量與多品種混合梳理技術(shù)的探討

隨著棉纖維、人造纖維、各種新型化學(xué)纖維、纖維素纖維的廣泛應(yīng)用,必然要求對梳棉機(jī)從結(jié)構(gòu)上進(jìn)行差異化配置,以滿足不同特性原料的加工需求。色紡、差別化、多組分混紡批量小,品種多,翻改頻繁,智能化梳棉機(jī)如何適應(yīng)小批量生產(chǎn),需要進(jìn)一步探索。智能梳棉機(jī)開松流程中,不僅僅是單纖維混和,還出現(xiàn)了滌綸、粘膠、棉或者其他差別化纖維的混和,但是多種纖維的摩擦因數(shù)差異大,針布適應(yīng)性需要提高。如何設(shè)計(jì)兼容性強(qiáng)的梳理針布,需要我們進(jìn)一步的探討和研究。

4.3 不同材質(zhì)膨脹系數(shù)對質(zhì)量的影響

隨著梳棉機(jī)的不斷發(fā)展,新型的材質(zhì)不斷運(yùn)用,部分梳棉機(jī)采用了新型的鋁材和鋼板材質(zhì),有些梳棉機(jī)還采用了鋁合金型材,不同的材質(zhì)熱脹系數(shù)不同,在工藝設(shè)定時存在冷車和熱車的區(qū)分,在實(shí)際運(yùn)用中,熱脹系數(shù)對針布的影響程度需要進(jìn)一步研究[8]。

4.4 梳棉機(jī)針布的研究展望

智能化梳棉機(jī)的普及和進(jìn)步是今后的發(fā)展趨勢。針布是梳棉機(jī)的關(guān)鍵梳理部件。以錫林針布為例,錫林針布在刺輥區(qū)域時,要盡可能將刺輥上的棉束轉(zhuǎn)移剝?nèi)∵^來,保證抓取的纖維不被刺輥針布再次轉(zhuǎn)移,要求針布對纖維的抓取牢靠度為100%;在活動蓋板區(qū)域,為了保證分梳質(zhì)量,要求錫林針布對纖維既要有一定的抓取度,又不能完全控制,讓纖維可以在錫林和活動蓋板之間完成數(shù)次交替分梳;在道夫區(qū)域,為了提高道夫一次轉(zhuǎn)移率,要使錫林針布對纖維的抓取牢靠度盡可能低。同時隨著梳棉機(jī)產(chǎn)量的增加,針布纖維負(fù)荷和容纖率增加,梳理度下降,這就對錫林針布提出了更高的使用要求。隨著新材料、新工藝以及整體社會技術(shù)進(jìn)步和協(xié)作水平的提高,針布齒形、針布密度、針布結(jié)構(gòu)、針布材料、針布熱處理方法和效果,錫林、道夫、蓋板、給棉、刺輥、預(yù)分梳等針布兼顧發(fā)展,科學(xué)搭配等方面的細(xì)化研究會越來越深入。

5 結(jié)語

智能化梳棉機(jī)在經(jīng)過多年研發(fā)后步入成長期,今后的發(fā)展方向是高速度、高質(zhì)量、高產(chǎn)量、穩(wěn)定可靠、自動化、智能化、模塊化。梳理針布要滿足耐磨度、免維護(hù)、兼容適紡范圍廣、智能化調(diào)整隔距、自動化檢測等方面的技術(shù)要求,必須從梳理、智能、質(zhì)量互動的角度研究創(chuàng)新,梳理針布才能滿足智能化梳理的需要。