不同形態棉纖維對舒彈絲混紡紗質量的影響

梁巧敏 吉宜軍 蘇旭中 崔益懷

(1.江南大學,江蘇無錫,214122;2.南通雙弘紡織有限公司,江蘇南通,226661)

舒彈絲是一種生物基彈性短纖維,由1,3?丙二醇(PDO)和對苯二甲酸(PTA)或對苯二甲酸二甲酯(DMT)兩種主要原料,結合生物科技和纖維技術制成。根據以往研究發現,舒彈絲與其他纖維混紡可以提高織物的性能[1]。劉雷明等[2]選用竹漿纖維與舒彈絲混紡,所制得的織物尺寸穩定性提高的同時也提高了彈性與舒適性;肖建波等[3]通過精梳毛紡工藝與棉紡工藝相結合紡制功能性莫代爾/羊絨/舒彈絲混紡紗,其織物在保持羊絨纖維原有特性的基礎上,改善了彈性和抗起球性。徐旭凡等[4]以絲光羊毛、舒彈絲、錦綸為原料進行混紡加工,通過纖維間性能的優勢互補,織物具有手感柔軟、光澤柔和、延伸性優異、抗起毛起球及護理簡單的特點。

舒彈絲與棉混紡賦予面料獨特的優勢,使面料既保持原有舒適性、吸濕性,又具有一定的彈性和良好的拉伸回復性,是近年來人們所追求的高品質面料。但在棉舒彈絲混紡紗的生產過程中發現,棉纖維與舒彈絲的均勻混和影響著紗線質量。本研究通過選用同種棉纖維的不同形態(梳棉生條、梳棉棉網、精梳棉條)與舒彈絲進行混和,采用相同生產工藝紡紗,最后分析對比成紗質量,系統研究棉纖維與舒彈絲混和對成紗質量的影響規律,為棉舒彈絲混紡紗的開發提供參考。

1 原料的選用

舒彈絲主要性能指標:細度2.0 dtex,長度38 mm,回潮率0.56%,斷裂強度2.55 cN/dtex。棉纖維主要性能指標:平均長度28.69 mm,馬克隆值4.73,成熟度0.87,回潮率8.24%,斷裂強度2.81 cN/dtex。

2 紡紗工藝設計與流程

2.1 棉纖維不同形態下的混和設計

棉纖維與化纖混紡的混和方式一般是在清棉工序采用棉包按比例混和或在并條工序采用棉條按比例混和[5]。由于舒彈絲外觀呈圈圈紗狀,纖維卷曲率達80%,纖維間易凝聚成團形成棉結,不易單獨梳理成條,需在舒彈絲中混入棉纖維,以便于后續紡紗加工[6]。

采用棉纖維與舒彈絲制備3種線密度均為14.7 tex、混紡比均為60/40的混紡紗線。因棉纖維與舒彈絲的含雜率、短絨率不一致,所適用的生產工藝不一致。經綜合考慮,采用經過梳棉處理的棉纖維與舒彈絲混和,在工藝設計上可以兼顧兩者的特點,有利于成紗質量的提高。同時經過梳理的棉纖維,纖維的平均長度增加,短絨減少,伸直度提高,大部分的棉結雜質被去除,纖維的品質較高,可以加強后續的混和與梳理效果。

方案1:采用10%棉纖維梳棉生條與40%舒彈絲混和,由于梳棉生條的大部分雜質被去除,纖維基本平行伸直,可以按照化纖混紡紗工藝設計后續加工。

方案2:采用10%棉纖維梳棉棉網與40%舒彈絲混和,梳棉棉網的網狀結構可以與舒彈絲有更多的接觸點,對纖維的控制力加大,使后續紡紗進程更加順利,提高成紗質量。

方案3:采用10%棉纖維精梳條與40%舒彈絲混和,棉纖維經過精梳工序后,纖維進一步伸直,短絨率、含雜率進一步降低。

舒彈絲與一定比例的不同形態下的棉纖維在開清棉工序混和后,經梳棉工序形成生條,再與棉纖維精梳棉條經過并條混和,使最終的混紡比例達到設定值。

2.2 工藝流程

精梳棉纖維:FA002型圓盤式抓棉機→A035型混開棉機→A036型開棉機→FA201B型梳棉機→FA311型并條機→E32型條并卷聯合機→FA388型精梳機。

舒彈絲+棉纖維梳棉生條或梳棉棉網或精梳棉條:FA002型圓盤式抓棉機→A035型混開棉機→A036型開棉機→FA201B型梳棉機。

棉舒彈絲混紡條+精梳棉條:FA1310型并條機→F458型粗紗機→EJM128K型細紗機→Autoconer X5型絡筒機。

3 各工序關鍵技術

3.1 舒彈絲的預處理

因舒彈絲回潮率低,紡紗過程中容易產生靜電而纏繞膠輥,從而導致成紗困難,降低成紗質量,所以需要對舒彈絲進行紡前預處理。具體處理步驟:將舒彈絲均勻平鋪于地面,厚度控制在10 cm以下,每80 kg舒彈絲添加4000 mL水和320 mL抗靜電劑的混合溶液,利用噴霧器對其進行噴灑處理。為確保噴灑均勻性,需人工翻拌原料4次,隨后靜置密閉室內平衡回潮24 h待用。

3.2 開清棉工序

依據舒彈絲含雜少、蓬松、易產生棉結的性能特點,A035型混開棉機打手速度設定為710 r/min。為避免舒彈絲扭結,抓棉機打手的抓棉量應偏小控制,抓棉次數應增加,抓棉機打手伸出距離為2 mm;為對纖維進行有效開松除雜,同時減少纖維損傷,開棉機打手選用梳針打手,以減少對纖維的打擊力度。由于舒彈絲的雜質少,A035型混開棉機應加大塵棒與塵棒入口處的隔距,具體設定為5 mm;舒彈絲纖維在開松過程中易產生落棉,需要調整塵棒間隔距,以減少落棉,因此A036型開棉機塵棒與塵棒間隔距自入口至出口逐步減少,使出口的落棉減少,具體設定為10 mm、10 mm、6 mm;隨著纖維的逐步開松,纖維的體積增大,A036型開棉機的打手與塵棒間的隔距應從入口到出口逐漸放大,具體設定為17 mm、21 mm。

3.3 梳棉工序

梳棉工序目的是使纖維進一步伸直并分離成單纖維狀態。由于舒彈絲呈螺旋狀彈簧式,纖維間容易相互糾纏形成棉結,應加大刺輥與錫林的速度,以提高梳棉機的分梳能力,具體設定為刺輥速度800 r/min,錫林速度330 r/min;同時應適當減少棉卷喂給量,降低生條定量與出條速度,具體設定為生條干定量20.85 g/5 m,出條速度72 m/min。在實際生產過程中,舒彈絲容易充塞蓋板,需選用彈性針布,并且定期清理[7]。為適應舒彈絲蓬松的特點,需適當加寬活動蓋板與錫林間的隔距,具體設定為0.25 mm、0.23 mm、0.20 mm、0.20 mm、0.23 mm。為避免舒彈絲反復揉搓形成棉結,提高梳棉機的一次性纖維轉移率,需要縮小刺輥與錫林、錫林與道夫間的隔距,便于纖維轉移,因此刺輥與錫林、錫林與道夫隔距設置為0.18 mm、0.13 mm。

3.4 并條工序

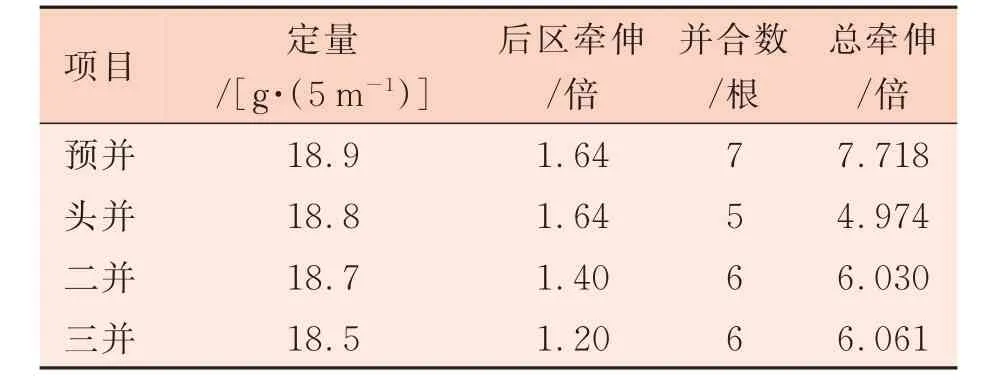

3種不同形態下的棉纖維與舒彈絲混和后經過梳棉工序已分別形成舒彈絲棉混紡條,后續采用相同并條工藝進行加工。因舒彈絲抱合力小且有卷曲,為使棉纖維與舒彈絲進一步充分混和并伸直,經考慮決定增加一道預并工序。精梳棉條與經預并后的舒彈絲棉混紡條按混紡比例投料,選用三道并合。由于舒彈絲具有彈性,牽伸倍數應該偏小控制,以減少回彈性;合理配置前后區牽伸倍數,以降低條干不勻及減少棉結產生[8]。并條主要工藝參數見表1。其中,出條速度均為260 m/min。

表1 并條主要工藝參數

3.5 粗紗工序

賽絡紡是采用平行的形式將兩根粗紗喂入,并進行牽伸紡紗,因此粗紗定量應偏小,粗紗干定量為3.61 g/10 m。舒彈絲具有良好的彈性,且較蓬松,為對纖維進行有效的控制以及改善粗紗條干,主牽伸區要加強對纖維的控制,所以鉗口隔距應偏小掌握,鉗口隔距設定為6.5 mm,同時適當設置后區牽伸倍數。當粗紗捻度較低時,舒彈絲會回彈而發生相對移動,進而影響成紗的條干質量指標;當捻度過高則會使細紗出“硬頭”,應在合理范圍內增大粗紗捻度以增大纖維間的抱合力,綜合考慮,粗紗捻系數設定為93。在紡紗過程中,粗紗易與錠翼內壁產生摩擦,從而影響加捻效率以及增加捻度不勻,應保持紡紗通道的光滑性[9]。粗紗主要工藝參數:羅拉隔距12 mm×28 mm×35 mm,總牽伸10.26倍,后區牽伸1.25倍,膠輥加壓120 N×200 N×150 N×150 N,錠翼速度980 r/min。

3.6 細紗工序

賽絡紡可以提高成紗強力,改善條干,降低毛羽。根據舒彈絲的特點,細紗工序采用“重加壓,小隔距,低車速,大捻度”的工藝原則。因所選用舒彈絲細度偏粗,且伸長較棉纖維大,加捻時容易向紗線外側轉移,待外加張力去除后,舒彈絲會因彈性回復而形成毛羽。因此需要設置合適的牽伸倍數,降低舒彈絲的回彈力,以達到條干均勻,提高成紗強力的目的。另外選用的鋼絲圈重量偏重配置,鋼絲圈型號為LRT 6/0#,以增大紡紗段紗線張力,減少纖維回縮。生產時選用軟膠輥對纖維進行握持,加強牽伸區內浮游纖維運動的控制,以穩定紗線條干[10]。細紗主要工藝參數:總牽伸51.7倍,后區牽伸1.21倍,捻系數362,羅拉隔距18 mm×35 mm,膠 輥 加 壓160 N×100 N×140 N,鉗口隔距3.0 mm,錠速13500 r/min。

4 成品質量指標分析

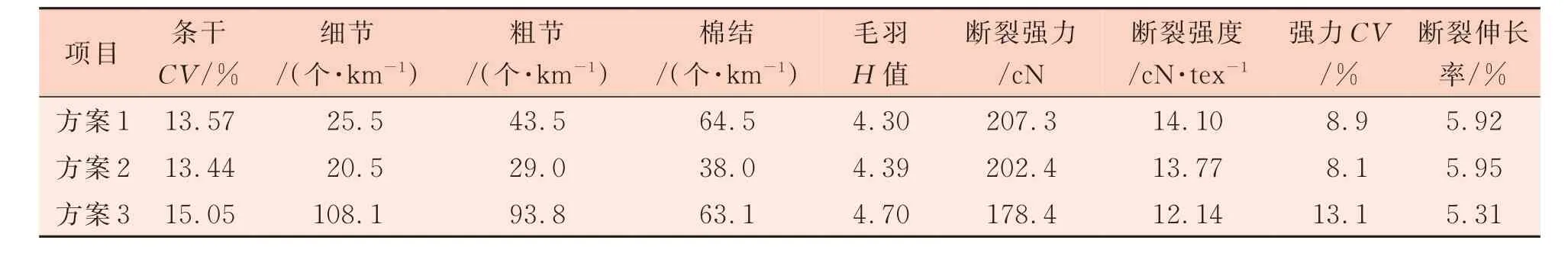

根據不同形態下棉纖維與舒彈絲的混和方案,制成的棉/舒彈絲60/4014.7 tex紗線(筒紗)的質量指標對比見表2。

表2 棉/舒彈絲60/4014.7 tex紗線質量指標

方案1與方案2對比,方案1混紡紗的斷裂強力較高,但紗線的粗細節、棉結數量較多,條干C V與毛羽H值相差不大。經分析認為,方案1的梳棉生條與舒彈絲的混和均勻性比方案2的梳棉棉網與舒彈絲混和均勻性低,造成棉纖維對舒彈絲的控制力不夠,在梳棉工序及預并條工序,舒彈絲因彈性回復力回縮,降低了生條及半熟條的質量,從而增加紗線的粗細節或者棉結數量;但由于生條中棉纖維間的抱合力較棉網大,因此成紗后的斷裂強力較高。

方案2與方案3對比,方案3混紡紗的斷裂強力明顯降低,條干C V較大,粗細節、棉結數量,毛羽H值明顯增大。原因在于方案3的精梳棉條中纖維呈現單纖維分離狀態,纖維平行伸直,與舒彈絲的摩擦力明顯減少,混紡時舒彈絲受到的控制減弱,更加容易回彈,導致條干惡化;同時在紗線拉伸斷裂時容易出現纖維間滑脫,造成紗線斷裂強力下降。

方案1與方案3對比,方案1混紡紗的斷裂強力明顯偏大,條干C V偏小,粗細節、棉結數量及毛羽偏少。因為方案1的梳棉生條與方案3精梳棉條相比,梳棉生條中棉纖維的彎鉤數量多,對舒彈絲的控制力偏大,使舒彈絲在紡紗過程中不易移動,減少回縮,進而降低條干不勻。綜合來看,選用梳棉棉網與舒彈絲進行混和,再選用棉纖維精梳條并合的紡紗方案紡制棉/舒彈絲60/4014.7 tex紗線質量較優。

5 結束語

紡制棉舒彈絲混紡紗,需要依據舒彈絲性能設定合適的紡紗工藝流程,以保證最終紗線的質量滿足用紗需求。舒彈絲具有彈性,纖維卷曲、蓬松,純紡時難以單獨成網,為使得纖維紡紗順利進行,需在開清棉工序加入一定比例的棉纖維。混和時,棉纖維的形態影響舒彈絲與棉纖維的混和效果,進而影響紗線的質量,結果表明:棉纖維與舒彈絲混和方案優先順序為梳棉棉網>梳棉生條>精梳棉條。結合棉纖維形態與舒彈絲混和對紗線成紗質量的影響規律,開發舒彈絲混紡紗需要考慮加強混紡紗中對舒彈絲纖維的控制,使舒彈絲的回彈減弱,最終提高紗線品質。